Давным, давно, когда я был школьником и добывал радиодетали преимущественно из разных выброшенных на свалку плат, заметил я необычное явление в процессе распаивания очередной такой платы: некоторые пайки моментально отваливались от фольги, стоило в них ткнуть паяльником. Контактная площадка оставалась чистой от припоя, гладкой и серебристо облуженной, а капля припоя на выводе детали имела внизу такое же блестящее плоское основание.

Заметил и забыл до поры. А в позапрошлом году, принимая участие в научной экспедиции в Арктику, я неожиданно столкнулся с неожиданным выходом из строя прибора, с которым работал. Прибор был самодельным — делали его другие люди, но к счастью, снабдили меня схемой и всей документацией, взял я с собой на всякий случай и паяльник и необходимые приборы. Долго неисправность искать не пришлось: внутри корпуса валялся интегральный стабилизатор на 5 В в корпусе D-Pak, который просто отвалился от платы. У контактных площадок и «брюха» стабилизатора были такие же красивые блестящие поверхности.

Последний случай был со стареньким ноутбуком, у которого, по словам прежнего его хозяина, в каком-то подвале за тысячу рублей поменяли разъем питания после того, как старый перестал контачить. Со временем с контактом в этом разъеме снова возникли проблемы и я, обнаружив, что разъем просто плохо припаяли и он просто болтался в плате, взял и пропаял разъем, как следует. Но прошло время и неисправность вернулась.

Как вы догадались, причина у всех этих явлений одна и она упомянута в заголовке статьи и показана на КДПВ. Но откуда он взялся на платах и даже в ноутбуке?

В первых двух случаях виной всему чье-то рацпредложение, которое в какой-то момент стало чуть ли не общепринятым способом лужения печатных плат у радиолюбителей, и судя по всему, проникло и в производство. Кинул плату в смесь воды, глицерина и лимонной кислоты, нагретую до ста градусов, бросил туда немного гранул сплава Розе, разогнал расплавившийся сплав резиновым шпателем — вот и готовы красиво облуженные и легко паяющиеся дорожки. А ноутбук, как мы помним, побывал у неофициальных ремонтников, у которых есть один милый приемчик — как отпаять припаянное к массивным полигонам платы, да еще и бессвинцовым припоем, хилым паяльником. Для этого служит все тот же сплав Розе, который, сплавляясь с тугим бессвинцом, быстро его плавит и позволяет легко демонтировать разъем, не «угрев» на плате все вокруг и не отслоив медь от текстолита. И во всех трех случаях сплав Розе, смешавшись с припоем, резко понижал температуру его плавления, что приводило к неприятностям.

Казалось бы, немножко сплава Розе должно не очень сильно изменить свойства припоя. Но это не так. Почему — давайте вспомним, что сплав Розе — это тройная эвтектика в системе олово-свинец-висмут.

Поговорим об эвтектике

Давайте посмотрим на фазовую диаграмму двухкомпонентной системы с неограниченной растворимостью в жидком состоянии и незначительной растворимостью в твердом. По горизонтальной оси здесь отложен состав сплава, а по вертикальной — температура. А линии на ней представляют собой зависимости температур начала плавления (солидус — ADCB) и конца плавления (ликвидус — AEB). Еще есть две ветви, отделяющие области однородного твердого раствора от двухфазной области, но они нас сейчас не будут интересовать. В области между солидусом и ликвидусом мы имеем двухфазную систему из расплава и твердой фазы.

Точка E — особая, в ней солидус и ликвидус касаются друг друга: сплав такого состава наиболее легкоплавкий и плавится он сразу, подобно чистому металлу. Это и есть эвтектика. Хороший припой обычно представляет собой именно эвтектику и именно таким является ПОС-61 или ПОС-63.

А если состав сплава не соответствует эвтектике? Приходилось вам когда-нибудь паять припоем ПОС-40, который обычно продавался в советских хозмагах в виде толстого прутка? Под жалом паяльника он сначала превращается в своеобразную кашу, а потом только плавится окончательно. Затвердевает он в обратном порядке, сначала превратившись в кашу, а затем застыв окончательно.

А если мы возьмем олово и добавим в него всего лишь 5% свинца? Будет абсолютно то же самое, только между солидусом и ликвидусом «каша» будет практически твердая. Но непрочная, так как жидкая фаза будет заполнять тонкие прослойки между кристаллами.

И вот теперь обратите внимание, что линия солидуса горизонтальна. Это означает, что плавление любого сплава олова и свинца (в диапазоне составов 2,6-80,5% свинца) начнется при одинаковой температуре, независимо от его состава. При той же температуре закончится затвердевание, и кстати — состав этих последних капель расплава равен составу эвтектики.

А теперь добавим ножек висмут

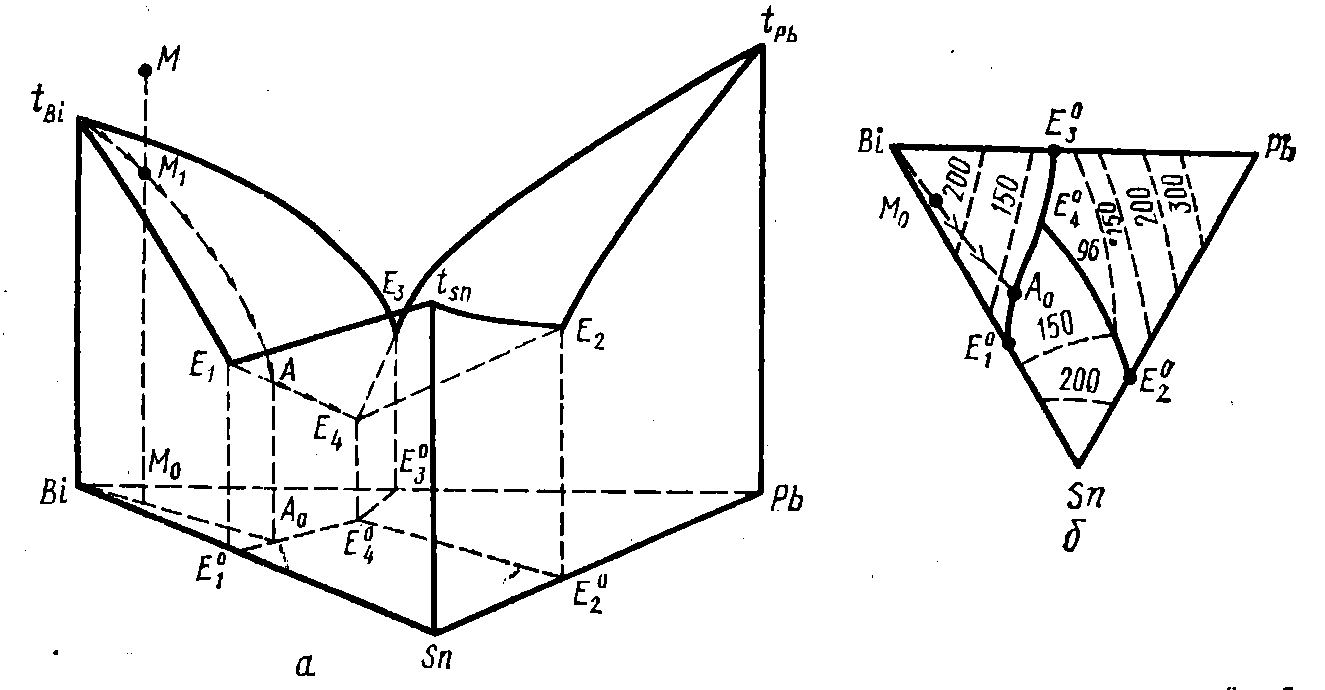

А если добавить третий компонент, который также свободно растворяется в жидком состоянии, но не растворяется в твердом… Тут нам нужно уже рассматривать трехкомпонентную систему.

В общем-то, такая система ведет себя аналогично двухкомпонентной. Тут тоже есть состав из трех компонентов, где температуры солидуса и ликвидуса равны. И температура ее плавления еще ниже, чем температуры двойных эвтектик в каждой из трех двойных систем, составляющих тройную.

На данном рисунке изображен ликвидус, который из линии превратился в поверхность. А солидус… Солидус — это горизонтальная плоскость почти на весь треугольник (кроме свинцового угла — там интерметаллическая фаза). Для системы свинец-олово-висмут ее положение соответствует постоянной температуре 96°С — температуре плавления сплава Розе.

Так что если мы добавим к сплаву олово-свинец немного висмута, мы получим сплав, который начинает плавиться при 96°С.

Правда, висмут заметно растворяется в олове, а особенно в свинце. Из-за этого плоскость солидуса отодвинута от края треугольника — разреза олово-свинец. Она отстоит примерно на 15% висмута от эвтектики олово-свинец, «загибаясь» вверх при приближении к краю. Поэтому количество сплава Розе, которое приведет к неприятностям — не бесконечно мало, а примерно 10-20%. Но к сожалению, это лишь в идеальных условиях. В реальных и повредит и меньшее количество. Причина этому то, что пайка — процесс быстрый.

Кинетический фактор

Кинетика — это раздел химии, посвященный скорости протекания химических процессов. Пайка — процесс быстрый и кратковременный, точка пайки быстро разогревается до плавления припоя и быстро остывает. К чему это ведет?

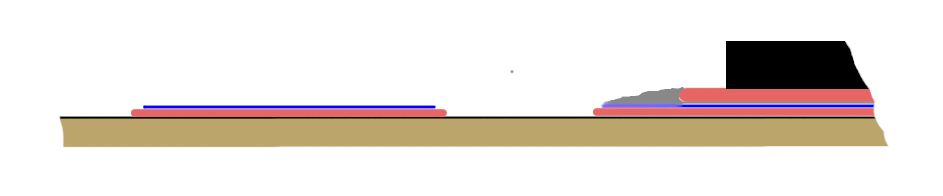

Представьте себе контактную площадку на плате, облуженную сплавом Розе (специально или после того, как этим сплавом воспользовались для отпайки неисправной детали). К ней припаяли контактную площадку и убрали паяльник. Припой застыл. Время пайки — секунды. За это время припой и сплав Розе перемешаться не успеют, особенно если паяют SMD-элемент и перемешиванию мешает узкий зазор между контактной площадкой и площадкой вывода. В результате на месте бывшего сплава Розе на контактной площадке получается слой обогащенного висмутом слоя, который начнет плавиться при температуре 96°С, даже если общее количество загрязняющего спай висмута, казалось бы, недостаточно. Именно потому и отваливались детали от легкого касания паяльником, потому и образовывалось «зеркало».

Синим на этом рисунке показан сплав Розе, а серым — припой. Слева — до, а справа — после пайки.

Чем грозит?

Когда припоем со сплавом Розе припаяна греющаяся деталь, результат понятен: деталь просто отвалится. При температуре выше 96°С кристаллические зерна припоя разделены жидкими прослойками и прочность у него — как у мокрого песка. Казалось бы, если деталь не греется, бояться нечего? Но тут вступает в действие тот фактор, что от момента пайки до момента окончательного затвердевания проходит достаточно много времени. И в это время малейшее усилие на спай его разрушит, возникнут трещины. Получается своего рода «ложная пайка»: вроде все припаяно, контакт есть — а надежности нет, со временем этот контакт пропадет, особенно при механических нагрузках, как на разъеме питания ноутбука.

Выводы

Не пользуйтесь сплавом Розе ни для лужения плат, ни для выпаивания деталей. А если нужно припаять сплавом Розе какую-нибудь деликатную и очень боящуюся перегрева деталь, заведите себе для этого отдельный паяльник или отдельное жало. Достойной альтернативой лужению сплавом Розе является химическое лужение. Только обязательно нужно нанести на «химическое» олово флюс и оплавить его.

Источник