Изначально мы обычно воспринимаем шины как продукт переработки каучука-нефтехимии. Это верно сейчас, но на самом деле в контексте более широкого смысла и времени неверно.

За всю историю цивилизации металл выполнял функции шин на колесах дольше, и значительно лучше, а сейчас появились предпосылки к возврату железного прошлого.

Начать стоит с главного — фактов прошлого колес на транспорте…

Металлические шины без внутренней амортизации

Пожалуй если взять период существования всего человечества за основу то вся наша цивилизация была построена в основном на железных шинах.

Конечно вначале первые повозки были на каменных и деревянных колесах, но дерево затем стали обматывать кожей и железом, а камень и вовсе исчез.

Точно указать дату первого «железо-монтажа» на деревянное колесо указать не получится.

Есть только отдельные факты, которые зачастую очень показательны.

Кельтские племена еще в 1500 г до н.э. начали обивать обод деревянного колеса металлом, а через некоторое время во время Троянской войны в боях уже перешли на полностью металлические колеса на боевых колесницах.

И примерно в то же время появилось первые законы ограничивающие нагрузку на ось таких колес, ограничив максимальный вес на колесо до 250 кг. Дело в том что такие быстрые колеса сильно разбивали дороги, но даже это не снизило их популярность по причине большей надежности и прочности.

Технология монтажа имела незначительные различия (все таки она использовалась на протяжении тысячелетий), но суть оставалась одинаковой.

Металлический обруч (шину) нагревали и потом одевали на колесо. Дополнительно иногда закрепляли по кругу различными скобами или ввинчивали гвозди/шурупы в саму шину насквозь (похожая технология была у шин с кожаными шинами, где гвозди наоборот пробивали сначала колесо, а потом выходили наружу в виде шипов).

В наше время к телегам цепляют колеса на шинах, что по словам специалистов по производству традиционных колес не совсем правильно. Естественно так лучше для пассажиров, и срок службы таких шин на гужевом транспорте выше, но коню, и любому другому вьючному животному, легче тянуть телегу на деревянно-металлических колесах. Они легче в ходу из-за более низкого сопротивления качению, и грязь к ним не так сильно пристает, что способствует меньшей усталости животного во время работы.

Технологии производства колес начали видоизменятся с приходом «неживого» транспорта.

Но по мере развития техники и доступности каучука металлические колеса транспорта стали покрывать твердым резиновым слоем, а иногда и пневматическими шинами.

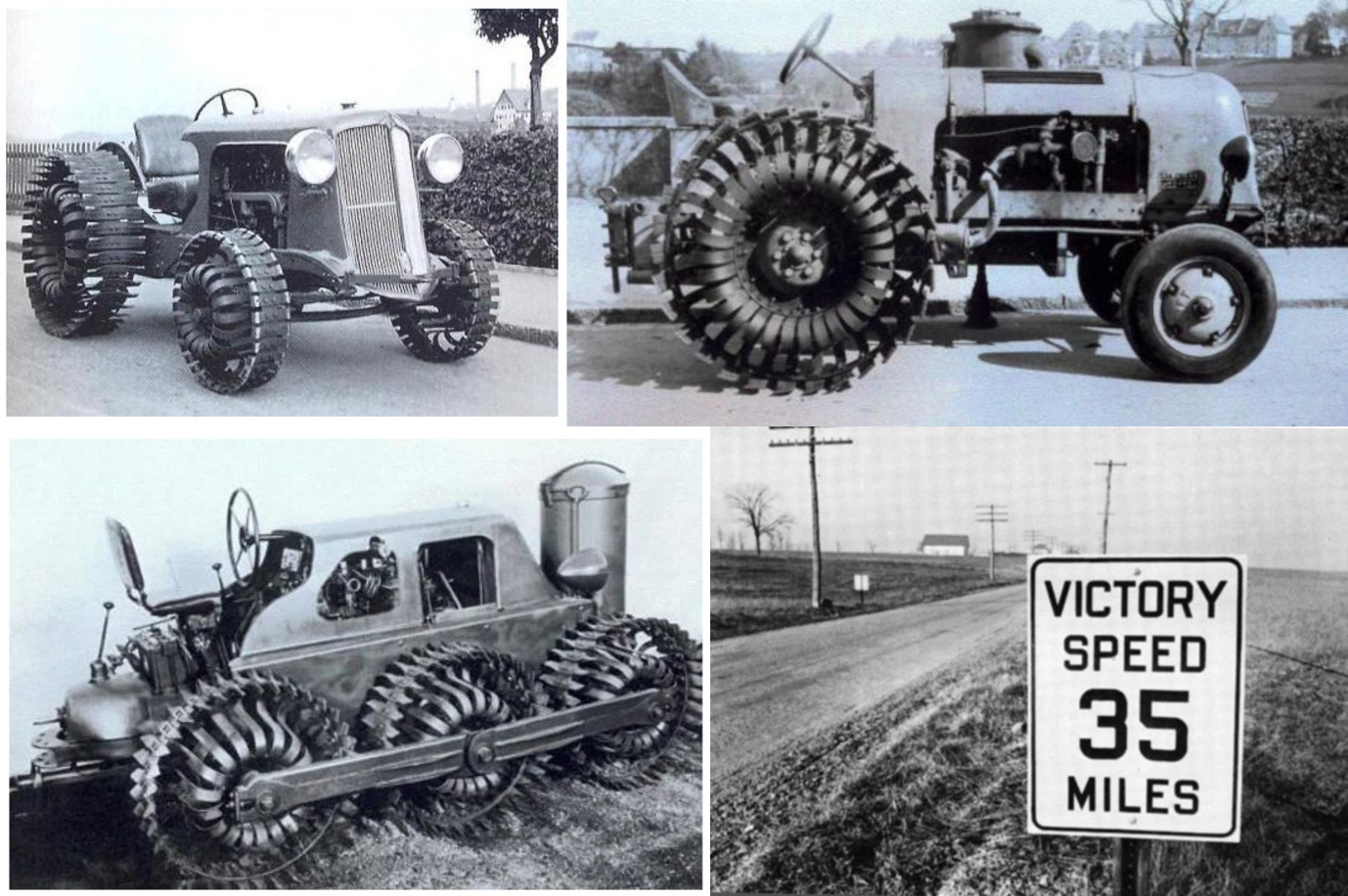

Дольше всего этому процессу сопротивлялись фермеры, которые считали традиционные шины из металла более надежным и проверенным решением. Для такого скепсиса были причины — цельные металлические колеса/шины всегда обеспечивали лучшую тягу на травянистых или грязных полях.

Однако начиная с конца 1920-х годов многие сельские дороги покрывали асфальтом и стальные опорные колеса тракторов сильно повреждали дорожное покрытие. В США во многих штатах начали принимать законы запрещающие использование таких колес.

В свою очередь фермеры, чтобы обойти законы стали засыпать дороги досками, чтобы передвигать по ним тракторы. Для более простого обхода законов стали применять съемные стальные проушины или гладкие стальные накладки, но это был трудоемкий процесс (хотя смотря с чем сравнивать? Доски раскладывать на дороге то же простым делом не назовешь?).

Усилия маркетологов в убеждении фермеров доходили до откровенного цирка в виде перетягивания каната двумя тракторами, обутых в стальные и резиновые шины, соревнований по экономии при разных типах шин, и простого убеждения сельских консерваторов в потенциальной выгоде покупки шин (и все это на фоне последующей великой депрессии).

В конце концов множество факторов все таки убедило аграриев сдаться, и начать применять пневматические шины, хотя оставались и отдельные «маргиналы» на которых никакие доводы не действовали.

И вот с наступлением второй мировой войны в сельской местности вновь стали появляться железные шины… так как кризис поставок каучука в то время вызванный захватом Японии плантаций просто не оставлял другого выбора.

Такие шуточные фотографии стали появляться в США во время кризиса. «Маргиналы» оказались дальновиднее «прогрессистов».

Относительно перетягивания канатов так же сейчас можно найти примеры побед шинной стали.

По мере прохождения каучукового кризиса резиновые шины вновь стали отвоевывать свои позиции.

Правда до сих пор существуют специфические условия работы тракторов где резиновые колеса не используют, а иногда в мире возникают рецидивы похожих откатов к железным традициям (Видео-примеры).

Вообще вторая мировая война породила и настоящих колесных железных монстров, и небольших «подражателей» в двух противоборствующих странах в Европе.

Так в Германии создали специальный вид тягача, чтобы победить непролазную русскую грязь дорог.

Тягач имел колесную базу 3000 миллиметров и полутораметровые, стальные колеса шириной 300 миллиметров, снабженные грунтозацепами, обеспечивавшими движение по болотному грунту. На первых прототипах для облегчения веса в дисках были сделаны отверстия, от которых потом отказались. Благодаря этим колёсам клиренс type 175 составлял 490 мм. Снаряженная масса 12 тонн. Его габаритные размеры составляли 6220х2300х3065 миллиметров. На местности он мог двигаться со скоростью не выше 16 километров в час и при этом расходовал 100 литров топлива на 100 километров пути, поэтому бака в 250 л хватало в лучшем случае на 230-250 км. А на болоте под грузом или при буксировке расход горючего мог достигать 600 л на 100 км! Конструкция тягача позволяла преодолевать броды до 1,18 м глубиной, но дрожала на твердой поверхности и была слабо управляема на льду.

Всего таких машин было произведено 206 штук, и они так и не попали на восточный фронт СССР по причине отступления немецкой армии на этом направлении. Эти монстры поехали на западный фронт в Голландию, где местное население посчитало их частью какой-то системы тайного оружия, так как на дорогах они показывались редко. Их пытались использовать в инженерных подразделениях, и для разрушения железных дорог. После войны уцелевшие машины напротив — начали использовать для восстановления дорог уже в Германии.

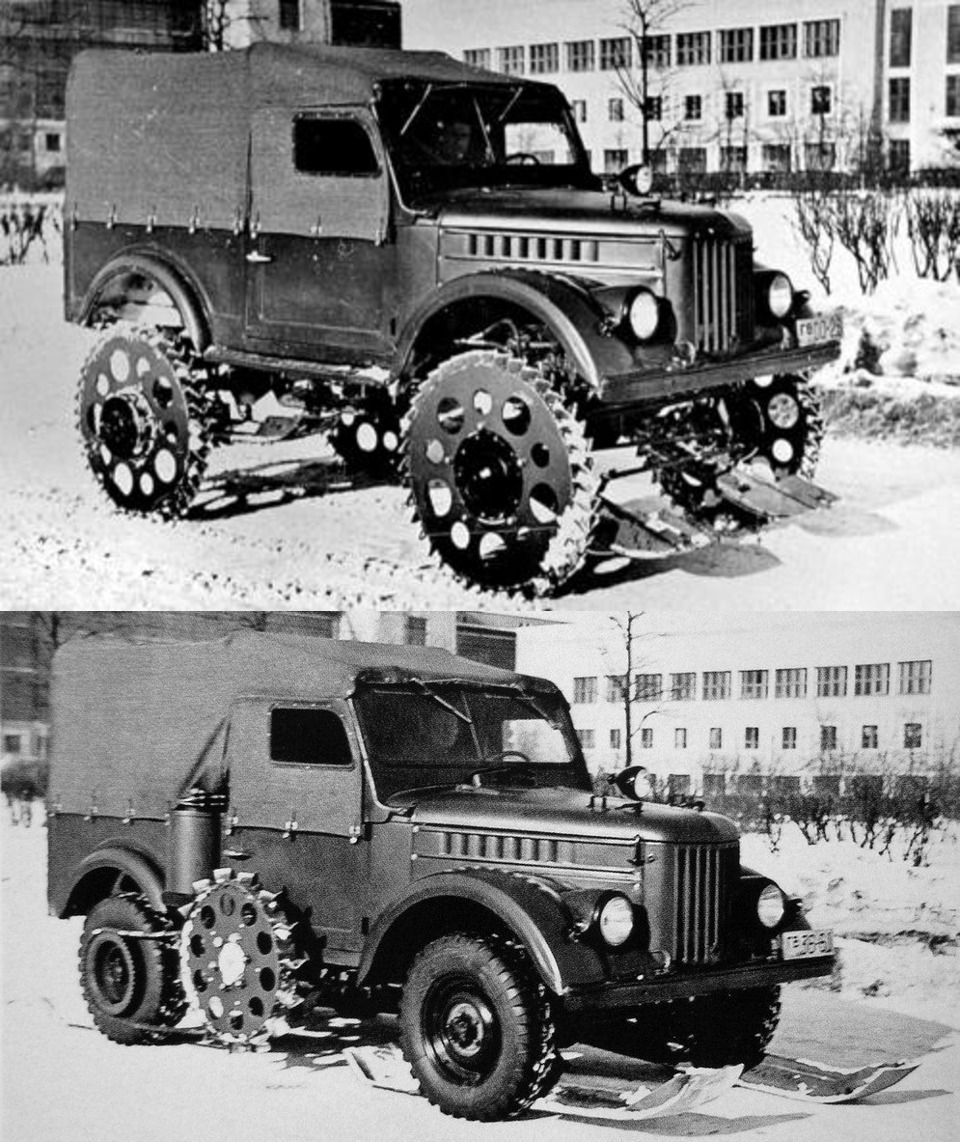

Казалось бы концепция таких больших колес доказала свою неэффективность? Но нет! В СССР решили повторить опыт, но уменьшить масштаб используемой техники.

Результаты испытаний неизвестны, но по косвенным данным эти машины могли давать возможность лучшего контакта и тяги при движении по снежной целине или ледяному насту, так как прорезали их на глубину 30 – 50 см, достигая замерзшего твердого грунта.

Скорость движения при этом должна была быть не более 15 км/ч.

В наше время «фрезы» т. е. Пилы иногда в качестве эксперимента ставят на велосипеды.

Достаточно неспешно как по современным меркам? Может сложиться впечатление, что металлические шины это всегда очень медленно?

И вот наступил 1983 год и британский автомобиль Thrust2 установил рекорд максимальной скорости в 1019,468 км/ч.

А уже в 1997 году следующий вариант рекордного автомобиля Thrust SSC установил новый рекорд — 1228 км/ч! Это первый автомобиль в истории, а точнее управляемое наземное транспортное средство которое преодолело звуковой барьер.

В планах на Bloodhound SSC достичь еще большей максимальной скорости.

И все это на специальных металлических колесах!

Начиная с Thrust 2 стали использовать цельнометаллические колеса, чтобы избежать проблемы взрывов шин на сверхвысоких скоростях.

Дисковые колеса-шины на последнем рекордном автомобиле по утверждению ведущего инженера будут способны выдержать 1609 км/ч! Для этого 90 сантиметровый диск будет сделан из специального сплава алюминия с вкраплениями цинка, меди и марганца который используется в аэрокосмической отрасли. Затем отшлифован и тщательно сбалансирован.

Стоимость каждого колеса оценивается примерно в 250 000 фунтов стерлингов.

Таким образом скорость на земле последнего рекорда скорости уже начнет догонять скорость второй космической на карликовых планетах (Церера — 0,52 км/с).

Металлические шины с элементами подвески

Как правило, кризисы в мировой истории приводили к различным технологическим прорывам, и в первую мировую войну впервые произошел ренессанс железных шин.

Причиной такого «возрождения» стал дефицит натурального каучука, который из-за блокады торговли перестал поступать в Германию. В ход в качестве замены для шинного производства по началу стали применять переработку имеющихся резиновых изделий и пытались создать искусственный каучук.

Однако с первым вариантом вскоре стало понятно что это временное решение, а второй был невероятно дорог.

Пришлось искать варианты замены в виде шин из рыбы(костей и хрящей), дерева, пробки, войлока и обработанной бумаги. Конечно все это было не так надежно как металл.

В традиционном виде железные шины все же не годились для нового вида транспорта — автомобилей, поэтому немецкие инженеры доработали конструкцию.

Как видно из фотографии для повышения эластичности металлических шин были применено множество пружин сглаживающих колебания. Инновационность подхода тут состояла в том что ранее такая конструкция применялась как доработка к резиновым колесам, а тут впервые был реализован полностью железный вариант.

Есть примеры тестов развлекательного характера подобных шин и в 21 веке

Гости из Новой Зеландии в то время отмечали массовость применения таких шин не только на военной технике. По их словам в Берлине почти все такси были со стальными шинами. Правда вслед за достоинствами в виде долговечности и цены, стали отмечать и недостатки. Такие шины разрушали дороги и производили больше шума, что в конечном итоге привело к ограничениям.

Так в Австрии ввели ограничение скорости до 9 км / час на дорогах с твердым покрытием, чтобы свести к минимуму ущерб от стальных шин, а в Германии запретили частным владельцам ездить по дорогам. В дальнейшем перевод военной техники на «новый» тип шин негативно сказался на боевых действиях на фронте, так как максимальная скорость так же на таких колесах была ограничена физически.

После окончания войны на дороги Германии и Австрии вернулись обычные резиновые колеса, но история «дорожного металла» на этом не закончилась.

Второе пришествие пружинных/рессорных шин произошло уже в США. Как уже упоминалось ранее шины тракторов во время второй мировой вновь стали металлическими, но многих это не устраивало.

Привычный комфорт резиновых аналогов сподвигнул многих владельцев машин и некоторые компании на тестирование различных «мягких» вариантов замены жестким колесам.

Другие владельцы иногда устанавливали поверху изношенных шин железные ленты.

Похожим образом дорабатывают шины и в наше время

Главным отличием от Старой Европы в этом кризисе было ограничение скорости уже для всех участников движения по дорогам, что больше было связано с дополнительной экономией кризисного топлива, и все же не таким критичным положением с поставками каучука.

Железо, тем не менее, окончательно не ушло с резиновых колес даже сейчас.

Различные варианты шино-защитных цепей показывают что иногда они могут полностью взять на себя контакт с дорогой и защитить мягкую резину от тяжелых условий эксплуатации.

Шино-защитные цепи состоят, как правило, из плотных, состоящих из отдельных элементов сетей из высоколегированной стали высшего качества. Сеткой защищаются беговые и боковые поверхности шин. Текучая конструкция цепей обеспечивает их плотное прилегание к поверхности шины при рабочих деформациях ее профиля. Благодаря эффективной самоочистке, предотвращается забивание и замазывание сетки, что способствует наилучшему сцеплению шины с грунтом и ее способности «держать дорогу».

Резиновые шины с развитием различного специфического транспорта пришли к своему логическому пределу развития.

За пределами Земли возможностей использовать каучук не было. Например, перепады температур на поверхности Луны составляют от -170 до 120°C, а дополнительное высокоэнергетическое радиационное излучение еще и добавляет ускоренной деградации резиновых элементов. Поэтому выдержать длительного использования никакая резина не сможет.

Поэтому когда стал вопрос какие шины ставить на лунный ровер сомнений не было — это были металлические шины изготовленные из плетёной стальной проволки толщиной 0,84 мм с цинковым покрытием. Порядка 50 % площади покрышки занимал специальный титановый протектор для хорошего контакта с поверхностью Луны.

Для второго пришествия на Луну сейчас разрабатываются компанией Bridgestone новый металлический тип шин.

Ресурс новых шин определен в 10 000 км, а конструктивно они выполнены сдвоенными для увеличения пятна контакта, чтоб уменьшить давление на грунт. Рисунок поверхности шин копирует пример из природы — ступни верблюда. Даже будет присутствовать своеобразный «мех» в виде распределенной по всей поверхности стальной ваты, за счет чего давление в пятне контакта будет распределятся еще более равномерно.

Сейчас тесты таких шин проводятся на Земле с использованием мотовездехода по различным сложным поверхностям имитирующим поверхность Луны.

Этот пример металлических шин в дальнейшем может пойти по пути земной коммерциализации технологии, по аналогии с металлическими шинами от компании SMART (Shape Memory Alloy Radial Technology).

Главный вопрос — останутся ли они 100 % металлическими, или будут покрыты специальным резиновым материалом (который отлично работает на земных дорогах) по примеру SMART шин?

И если в отношении «космических» металлических технологий есть сомнения, то в отношении стартапа Global Air Cylinder Wheels (GACW) есть уверенность в исключительно железном будущем.

Этот тип шин называется изобретателем Золтаном Кемени колесом с пневматической подвеской (ASW). Основную роль сглаживания нагрузок тут выполняют пневматические цилиндры внутри колеса, а поверхность шин полностью состоит из металла.

Колесо с пневматической подвеской (ASW) полностью может заменить обод, резиновую шину и шинозащитную цепь на карьерной технике.

Принципиальная схема работы ASW.

Оно сочетает в себе внутреннюю стальную ступицу с внешним стальным барабаном, которые соединены двенадцатью заполненными азотом цилиндрами и шестью масляными амортизаторами, обеспечивающими подрессоривание масс. Внешний барабан может быть прикреплен болтом к индивидуальным полиуретановым или стальным ступеням, которые можно заменить, не снимая колесо. ASW спроектирован таким образом, чтобы воспроизводить размер шины, разную несущую способность (если нужно больше можно заменить элементы) и прогиб. Общий вес ASW соответствует требованиям производителя транспортного средства. Он спроектирован так, чтобы выдерживать боковую нагрузку до 50%, что делает его более устойчивым и безопасным по сравнению с резиновыми шинами при острых углах поворота.

Конструктивно внутреннее колесо и внешняя шина изготовлены из высокопрочной пластичной стали, которые были сварены и скреплены болтами, чтобы выдерживать экстремальные условия. Колесо с пневматической подвеской спроектировано с коэффициентом безопасности от 100 до 200%. Баллоны с азотом, соединяющие обод и барабан, имеют двунаправленное движение и имеют номинальное давление 2500 фунтов на квадратный дюйм и давление разрыва 10 000 фунтов на квадратный дюйм. Цилиндры герметично закрыты от грязи, пыли, камней и воды. Кроме того, цилиндры имеют внутреннюю смазку и герметизированы высокоэффективными эластомерными уплотнениями.

Протектор дополнительно может быть усилен твердыми полиуретановыми или стальными резьбовыми башмаками. Которые не будут перегреваться, и мало деформироваться во время работы, к тому же у них нет чувствительности к неравномерному износу протектора, как у пневматических шин.

ASW потребует только лишь минимального обслуживания, и сможет прослужить столько же, сколько и сам автомобиль.

Нужно только ежегодно проверять уплотнения в цилиндрах, рассчитанных на 3 года, сами воздушные цилиндры рассчитаны на срок службы десять лет, а грязевое уплотнение колеса — четыре года. Башмаки с болтовым креплением из полиуретана с резьбой устанавливаются индивидуально, и легко заменяются во время остановки для заправки.

Для специальных применений, таких как погрузчики, которые подходят к печам, могут поставляться стальные ступени, которые делают колесо жаростойким. Сами колеса легко перевозить, даже с учетом их размеров.

Так колесо Air Suspension Wheel с размером обода R51, R57 и R63 можно разрезать на три сегмента, поэтому в стандартный транспортный контейнер ISO можно поместить до трех колес, что снижает стоимость транспортировки.

Все преимущества стали в колесе ASW приводят к экономии и вовремя работы машины. Снижение сопротивления качению на таких шинах, по сравнению с резиновыми шинами дает экономию энергии в 30%.

Это дает возможность например электромобилю проехать на одном заряде на 30% больше при той же емкости батареи (лучше всего для таких тестов подойдет Tesla Cybertruck?).

Последним важным уже в наше время преимуществом ASW является их экологичность по сравнению с любыми резиновыми шинами. В отличие от резиновых шин, они могут быть полностью восстановлены или полностью переработаны, а вред от продуктов износа отсутствует.

Сейчас проблема продуктов износа резиновых шин начинает быть все более актуальной. Внимание! Много текста!

81% ГРУЗОВЫХ РЕЗИНОВЫХ ШИН УТИЛИЗИРУЕТСЯ НА МЕСТЕ

Одна гигантская резиновая шина Off-The-Road (OTR) для горнодобывающей промышленности весом 13 000 фунтов содержит 500 галлонов смеси возобновляемого масла, 4 000 фунтов технического углерода, 2 000 фунтов стали и более 3 миллионов кубических метров. футов синтетического газа (Titan International, июнь 2014 г.). По окончании срока службы шины OTR часто закапывают или сжигают на месте, поскольку переработка зачастую обходится слишком дорого, выброс вредных химикатов и тяжелых металлов в грунтовые воды и воздух. Отчет Tire Stewardship Australia, выпущенный в июне 2020 года, показал, что 81% шин OTR по окончании срока службы утилизируется на месте.

Исследование, опубликованное в Международном журнале экологических исследований и общественного здравоохранения, показало, что на шины приходится до 10% от общего количества микропластических отходов в мировом океане.

В Британии ученые так же в результате исследований пришли к выводу что вред от продуктов износа шин гораздо хуже выхлопных газов.

Согласно отчету Великобритании за 2019 год, коэффициент выбросов для выбросов твердых частиц (PM10) составляет 8,7 мг / км для автомобилей, что означает, что выбросы PM в шинах превышают стандарт Euro 6 PM для выхлопных газов почти в 2 раза (стандарт Euro 6 PM = 4,5. мг / км). Для справки, выбросы ТЧ в выхлопных газах 2 дизельных автомобилей, отвечающих требованиям стандарта Euro 6, составили в среднем 0,3 мг / км, что было измерено Рикардо в ходе нескольких циклов испытаний RDE. Таким образом, любое сокращение выбросов помимо выхлопных газов будет выгодным.

Во время эксплуатации транспортных средств образуется большое количество отходов, большую опасность среди которых представляют собой изношенные автомобильные шины, которые сложно собирать и утилизировать. По статистике Всемирной организации здравоохранения, риск возникновения рака у рабочих, занятых на производстве шин, превышает риск онкозаболеваний у рядового жителя современного города в 8 раз. Кроме выбросов отработанных газов, транспортный поток создаёт облако пыли, состоящее более чем на 60 % из микроскопических и ультрамикроскопических частиц радиусом 10,0–0,25 мкм, которые образуются в результате стирания автомобильных шин (при контакте с дорожным покрытием), самого дорожного покрытия и тормозных накладок (при торможении). Поэтому актуальным является изучение способов обращения с ними и оценки влияния этих отходов на окружающую среду и здоровье человека. Высокая экологическая опасность изношенных шин обусловлена, с одной стороны, токсическими свойствами материалов, из которых они изготовлены, с другой — свойствами более ста химических веществ, выделяемых в окружающую среду во время эксплуатации, обслуживания, ремонта и хранения шин. В наибольших количествах выделяются продукты разложения каучуков (мономеры), реакционные и токсичные химические соединения (ароматические углеводороды — бензол, ксилол, стирол, толуол), предшественники канцерогенов (алифатические амины), канцерогены (сероуглерод, формальдегид, фенолы). В воздух также поступают соединения хлора, серы и азота, оксиды металлов.

Автомобильные шины представляют собой серьёзную экологическую проблему по нескольким направлениям:

1) вещества, которые используются при производстве, переработке и утилизации шин являются крайне токсичными для человека и окружающей среды;

2) шины легко воспламеняются, к тому же, их очень трудно загасить, в некоторых случаях погасить возгорание удаётся лишь по истечению нескольких недель;

3) свалки шин занимают огромные площади, увеличивается количество незаконного сброса шин;

4) нагромождение шин на свалках приводит к тому, что под давлением других отходов они сжимаются и отскакивают с огромной силой, в связи с чем участились случаи травм и смерти среди рабочих;

5) шины являются питательной средой для комаров — вызывает тревогу проблема с появлением и распространением вируса Западного Нила. Тот факт, что автомобильные шины удерживают влагу и сохраняют тепло, лишь усугубляет ситуацию, привлекая всё больше переносчиков опасного вируса. Огромная часть риска сопряжена с химическим составом шин. Различные сырьевые материалы, используемые в производстве шин, оказывают неблагоприятное воздействие на здоровье человека и окружающую среду. Основные материалы, используемые в полимерном производстве резины, такие как бутадиен и стирол, и многие добавки к полимерам могут вызывать системные токсические эффекты. Токсины, которые освобождаются при разложении шин, намеренном сжигании или случайных пожарах очень загрязняют воду, воздух и почву. Даже несмотря на то, что выделяются специальные места для сброса шин, незаконный сброс по-прежнему имеет место, нанося огромный урон окружающей среде.

В июле 2016 года Европейская Комиссия обратилась в Европейское химическое агентство исследовать соединения, высвобождающие формальдегид, и их использование. Целью этого обращения была подготовка предложения на ограничение использования формальдегида, который в соответствии с согласованной классификацией и маркировкой, является веществом, токсичным при проглатывании, токсичным при контакте с кожей, которое вызывает серьёзные ожоги кожи и повреждения глаз, а также является токсичным при вдыхании, может вызвать аллергическую реакцию на коже, рак и, предположительно, приводит к генетическим дефектам.

В марте 2016 года Европейская Комиссия и страны-участницы Европейского Союза подняли вопрос в отношении полициклических ароматических углеводородов (ПАУ), в частности, было предложено оценить риски для здоровья человека от использования резиновой крошки. Мономеры и полимеры, которые производятся при производстве шин, являются очень токсичными. Например, изопрен оказывает мягкое токсическое воздействие при ингаляции, кроме того, он также вступает в реакцию с воздухом и озоном, образуя опасные пероксиды. Европейский союз признал вещество таким, которое может вызвать рак, приводит к генетическим дефектам и является токсичным для водной флоры и фауны с долгосрочными последствиями. Бутадиен является опасным канцерогеном и имеет тератогенное действие, вызывает повреждение центральной нервной системы. Вдыхание высоких концентраций бутадиена может привести к потере сознания и смерти. Системное воздействие на организм человека при вдыхании приводит к постоянному кашлю и появлению галлюцинаций. По данным Европейского химического агентства, в результате длительного воздействия стирол вызывает повреждение органов, предположительно вызывает рак, негативно сказывается на фертильности и является токсичным для нерождённого ребёнка. Стирол является ядовитым при приёме внутрь и вдыхании, систематическое воздействие стирола приводит к раздражению глаз и нарушению обоняния. Все три мономера являются пожароопасными при воздействии тепла, пламени или окислителей. Наиболее стабильным среди них является стирол, но до сих пор биологические периоды полураспада невелики. Бутадиен-стирольный сополимер вызывает раздражение глаз и предположительно вызывает рак.

Горение изношенных автомобильных шин несёт угрозу для окружающей среды, поскольку в результате этого процесса образуются вещества первого-третьего классов опасности: бенз(а)пирен, бифенил, свинец, полициклические ароматические углеводороды, бутадиен, стирол, диоксин, фуран, антрацен, флуорентан, пирен и другие. Бифенил и бенз(а)пирен являются сильнейшими канцерогенами, поэтому их наличие свидетельствует о серьёзной угрозе окружающей среде и здоровью человека.

В июне 2016 года Европейское химическое агентство добавило бенз(а)пирен в список особо опасных веществ — ввиду его канцерогенности, мутагенности, токсичности для репродуктивной системы, устойчивости, биоаккумуляции и токсичности, а также очень высокой устойчивости и биоаккумуляции. Доказано, что это вещество оказывает очень серьёзное вредное воздействие на человеческий организм и окружающую среду. Согласно европейскому законодательству, любой поставщик изделий, содержащих особо опасные вещества в концентрации выше 0,1 %, имеет обязательства перед клиентами и потребителями. Бифенил в соответствии с согласованной классификацией и маркировкой, утверждённой Европейским союзом, является очень токсичным для водной флоры и фауны, в том числе с долгосрочными последствиями, вызывает серьёзное раздражение глаз, раздражение кожи и может вызвать раздражение дыхательных путей. Регулированию обращения свинца уделяется очень большое внимание во всём мире. В Европейском Союзе действуют ограничения либо полный запрет в ряде случаев применений свинца. Опасность свинца для человека определяется его значительной токсичностью и способностью накапливаться в организме. Также свинец оказывает пагубное токсическое воздействие на растения, животные и микроорганизмы. Перечень ограниченных веществ в соответствии с Регламентом Европейского союза, регулирующим производство и оборот всех химических веществ, включая их обязательную регистрацию, уже содержит запись в отношении свинца и его соединений. Последнее ограничение действует с 1 июня 2016 года. Многие соединения свинца уже внесены в лист кандидатов особо опасных веществ. Некоторые из них, например, хромат свинца, окончательно внесены в список авторизации, что обозначает, что теперь необходимо получение разрешение на их дальнейшее использование. Европейское химическое агентство будет рассматривать такие вопросы, как предельные концентрации свинца в переработанных ПВХ, наличие аналитических методов и потенциального воздействия на организм человека и окружающую среду. Намерение ограничить свинец в ПВХ уже опубликовано, а подача так называемого ограничительного досье ожидается в октябре 2016 года. В наибольших количествах при горении шин образуются оксиды серы (один из самых распространённых загрязнителей воздуха) и цинка (опасность заключается в его каталитической активности). Во время горения шин из них также выделяется сера, которая в дальнейшем может взаимодействовать с другими веществами, что может привести к образованию опасных соединений. Есть данные, что сера самопроизвольно выделяется из шин. Учитывая, что места накопления и сжигания отработанных шин часто содержат много других веществ, например, соединений металлов, да и сами шины, бесспорно, загрязнённые пылью металлов, а соединения цинка, например, используют в качестве наполнителей при производстве шин, то сера может взаимодействовать с металлами и их соединениями. Так, после поджога бурно реагирует смесь порошков серы и цинка, при обычных условиях сера может взаимодействовать с ртутью — образующиеся сульфиды могут вступать в дальнейшие химические взаимодействия. Так, сульфид железа может самовозгораться на воздухе при нормальной температуре. Сульфид цинка во влажном воздухе окисляется до сульфата, а при нагревании в воздухе происходит реакция, в результате которой образуется компонент, который является одной из причин образования кислотных дождей. Сульфид ртути является сильным фунгицидом, а сульфид железа способен взаимодействовать с концентрированными соляной й азотной кислотами. Кислоты присутствуют в окружающей среде довольно часто — в результате кислотных осадков и промышленных выбросов. Сероводород, который при этом образуется, в соответствии с согласованной классификацией и маркировкой, приводит к летальному исходу при вдыхании, очень токсичен для водной флоры и фауны и является чрезвычайно горючим газом. Также это вещество содержит газ под давлением и может взорваться при нагревании, сероводород может вызвать раздражение дыхательных путей. Уже при 0,1 % сероводорода возникают тяжёлые отравления, причём опасность возрастает из-за того, что после легкого отравления запах сероводорода уже не ощущается. Отравляющее действие сероводорода объясняется его способностью взаимодействовать с гемоглобином крови. Вдыхание сероводорода, выделившегося из воды в воздух, может привести к ухудшению памяти, катару верхних дыхательных путей, бронхиту, фурункулезу и конъюнктивиту. Присутствие в воздухе 0,8 мг / л сероводорода может стать причиной отравления с летальным исходом. Другой продукт взаимодействия — сульфид цинка — способен окисляться, эта реакция может происходить при условии горения шин на полигонах твёрдых бытовых отходов. Сульфид цинка, в свою очередь, взаимодействует при нагревании с кислородом и углеродом, таким образом, во время этих реакций образуются нежелательные вещества — диоксид серы, оксид цинка и угарный газ. Сульфид цинка также может взаимодействовать с неорганическими разбавленными кислотами с образованием токсичных сероводорода и диоксида азота. Кроме того, образуются хлорид и сульфат цинка, пара которых имеет токсическое воздействие прежде всего на дыхательные пути и слизистые оболочки. Особое внимание стоит уделить сульфиду ртути, который легко образуется при нормальной температуре. Вследствие определённых реакций сульфида ртути образуется металлическая ртуть, которая относится к первому классу опасности и является чрезвычайно токсичным веществом. При экспонировании изношенных шин в микроволновой печи, под действием нагрева в шинах производится огромное количество «серого газа». Состав газов, образующихся в процессе облучения, не был определён в литературе. Газы, образующиеся в печи, должны быть удалены и отправлены в очистительный аппарат. После обучения шина может быть превращена с помощью гидравлического пресса в мелкий чёрный порошок, имеющий размер частиц порошка талька. В результате комплексного воздействия на автомобильные дороги погодно-климатических факторов и движения автомобилей происходит износ верхних слоёв дорожного покрытия. Так, при качении колёс, а особенно их торможении (передвижение с блокированными колесами), происходит значительное стирание дорожного покрытия. При отрыве колеса от поверхности в момент съезда из пятна контакта возникает значительное разрежение, которое вызывает отрыв мелких частиц асфальтобетона и их перемещение в воздухе.

На сегодняшний день, основным материалом, который применяется для строительства верхних слоёв дорожного покрытия, является асфальтобетон. В результате износа асфальтобетона образуется мелкодисперсная пыль размером до 2 мкм в количестве до 50 % от общего объёма пыли. Химический состав пыли изменяется во времени за счёт абсорбционно-адсорбционных процессов, которые проходят в ней, и интенсивность которых определятся начальным составом пыли.

Кроме этого, пыль адсорбирует на своей поверхности различные токсиканты и канцерогены, возникающие от работы автотранспорта. Пыль из покрытия дороги — это полидисперсный материал, насыщенный различными загрязнителями — продуктами загрязняющих выбросов от работы двигателя, износа тормозных колодок (накладок), износа шин и др. Наибольшее влияние на интенсивность и величину износа дорожного покрытия (асфальтобетона) имеют следующие факторы: качество каменного материала и битума, интенсивность и состав движения, влияние окружающей среды, качество работы службы эксплуатации дорог. Высвобождаясь из шин в окружающую среду, ионы металлов могут мигрировать в подземных и поверхностных водах в результате выщелачивания почвы и стока. Но в большинстве случаев, концентрации металлов, которые вымываются из шин, достаточно низка. Следовательно, воздействие металлов на окружающую среду от выщелачивания шин относительно мала. Металлы и оксиды металлов, извлечённые из термического окисления шин, обладают более высоким потенциалом воздействия на окружающую среду и должны быть восстановлены или стабилизированы. Если сельскохозяйственные земли загрязнены тяжёлыми металлами, такими как кадмий, уровень pH почвы может быстро снижаться в течение десятилетий, что приводит к увеличению подвижности следов металлов в верхнем слое почвы. Заброшенные сельскохозяйственные земли, загрязнённые тяжёлыми металлами, усиленно поглощают тяжёлые металлы. Это может нанести вред дикой природе и увеличить вымывание грунтовых вод. Полученные результаты свидетельствуют о том, что использование автомобильных шин приводит к крайне негативному воздействию на здоровье человека и окружающую среду. Ввиду частого возникновения нежелательных случаев возгорания шин на свалках и сопряжённых с обращением шин рисков для окружающей среды и здоровья, благоразумно было бы предположить, что такое воздействие будет сокращено.

Частично проблему продуктов износа шин обещают решить спец. Устройством возле каждой шины.

Исследователи из Великобритании придумали устройство, которое, по их словам, может значительно сократить количество пыли от шин, которая выбрасывается в окружающую среду — и, возможно, в наши легкие — по мере износа шин. Отмеченная премией Джеймса Дайсона инновация, созданная командой из Имперского колледжа Лондона и Королевского колледжа искусств, была вдохновлена движением по сокращению количества микропластического загрязнения, которое попадает не только в воздух, но и в водные пути — на долю которого приходится до 50 % выбросов PM2,5 (мелкодисперсных частиц) и PM10 (твердых частиц или сажи).

Осведомленность об уровнях твердых частиц, вероятно, высока из-за их воздействия на здоровье в связи с пандемией, связанной с легкими, резкими колебаниями загрязнения воздуха из-за приказов о сохранении дома и сохранением дыма от лесных пожаров на Западе Америки.

И установление более жестких стандартов для двигателей внутреннего сгорания и выхлопных труб, которые Агентство по охране окружающей среды США отклонило ранее в этом году, — это только часть битвы. Хотя электромобили не производят выхлопных газов и обычно приводят к снижению выбросов в течение срока их службы, они обычно производят больше выбросов из шин, потому что они весят больше. В исследовании Emissions Analytics ранее в этом году фактически утверждалось, что выбросы твердых частиц от износа шин могут быть хуже, чем от выхлопных труб. Согласно исследованию 2017 года, ежегодно производится около 550 тонн частиц в воздухе из шин. Кроме того, исследование, опубликованное в июле, показало, что шины и тормозные колодки являются источником около 550 000 тонн выбросов микропластика в океан ежегодно. Исследователи под названием The Tire Collective обнаружили, что частицы резины, которые отрываются от шины по мере ее износа, заряжаются положительно из-за трения. Сравнивая это с зарядом от трения воздушного шара о свитер, команда говорит, что для улавливания частиц используется массив электростатических пластин — в настоящее время около 60% всех частиц, находящихся в воздухе на испытательном стенде. Tire Collective утверждает, что средний автомобиль производит около 2 граммов шинной пыли в день, в то время как автобусные маршруты могут производить сотни граммов в день.

Реализовано, что устройство будет установлено на определенном расстоянии от края шины, что-то вроде обтекателя, прикрепленного к поворотному кулаку. Захваченные частицы шин хранятся в картридже, и их можно использовать для изготовления новых шин. «Захватывая прямо за рулем, мы более эффективны, чем наружные фильтры HEPA, и потребляем меньше энергии, чем пылесос и обычные электрофильтры», — заявила команда на странице, посвященной победителям. Команда надеется заключить контракт на разработку с одним из мировых автопроизводителей и наладить исследовательское сотрудничество с двумя крупными производителями шин.

Хотя это конкретно не упоминается в этом проекте, General Motors выразила заинтересованность в активном участии в устойчивом производстве шин и его влиянии. Tire Collective заявляет, что он также уже получил письма о заинтересованности от начальника инженерного отдела автобусов, так что ожидайте, что большие грузовики, которые собирают пыль с собственных шин, будут делом не слишком отдаленного будущего.

Так что как видим у древней технологии есть все шансы снова вернутся на дорогу, и возможно снова преобразить мир.

P.S. — Кроме экономии в 30% стоит указать и о более высоком уровне шума металлических шин что само по себе сделает ненужным генераторы шума на электромобилях (а это дополнительная, хоть и небольшая, но экономия энергии).

А так же такие колеса точно никогда не будут спущенными, а значит их сопротивление качению будет стабильно в течении всего срока эксплуатации. Это даст дополнительную экономию энергии, на которую не способны резиновые шины.