Здравствуйте!

Это рассказ о том, как мы тестировали лазерный резак-гравер Laser Solid. Здесь вы увидите: характеристики станка, обзор теста работы с фото и видео, образцы изделий, плюсы и минусы аппарата и общее впечатление от работы с ним.

Что это

Характеристики:

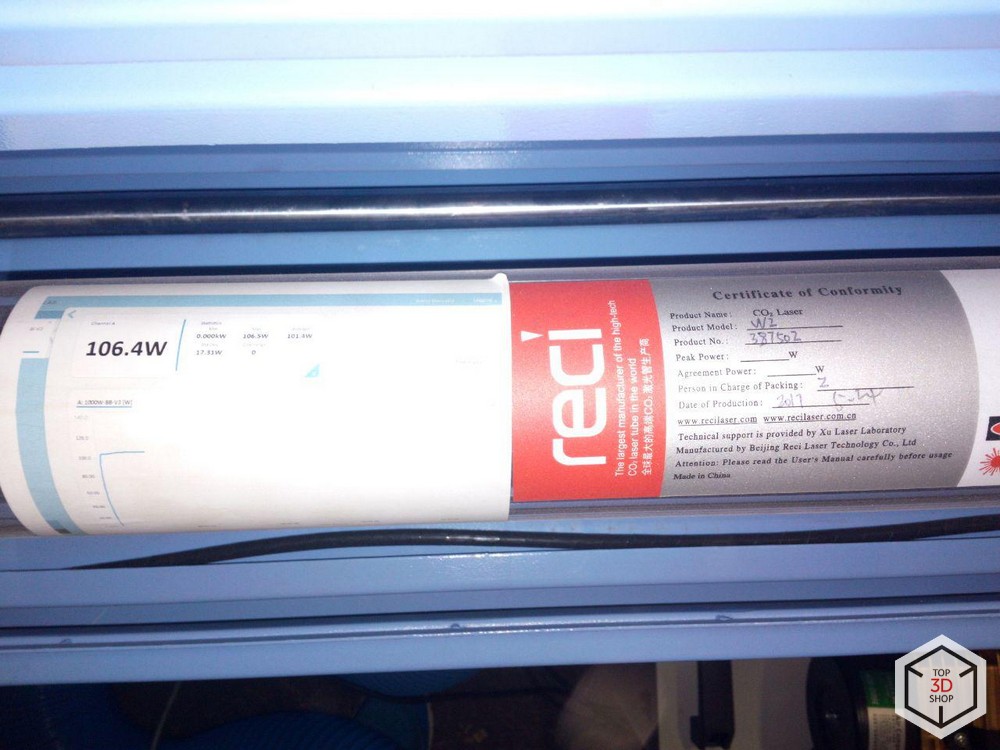

- Тип лазера: CO2

- Мощность: 60 или 80-100 Вт (в тесте представлен на 100 Вт)

- Размер рабочего поля: 900 x 600 мм

- Размеры: 1500х1140х1050 мм

- Вес: 300 кг

- Порт передачи данных: USB 2.0

- Разрешение: 2500 DPI

- Система управления: Texas 32 Bit DSP

- Скорость гравировки: программно ограничена до 250 мм/сек, после изменения в настройках хорошо работает до 800 мм/сек

- Типы файлов: Plt, Dxf, Bmp, Ai, Dst

- Точность: 0,01 мм

- Электропитание: 110-220-240 В/ 50~60 Гц

- Охлаждение: водяное + воздушное

- Тип двигателя: шаговый

- Цена: 384 800 рублей (с Reci W2 80-100W)

LaserSolid 690 — лазерный резак и гравер с рабочей областью 900 на 600 миллиметров. Комплектуется лазером мощностью 60, 80 или 100 Вт.

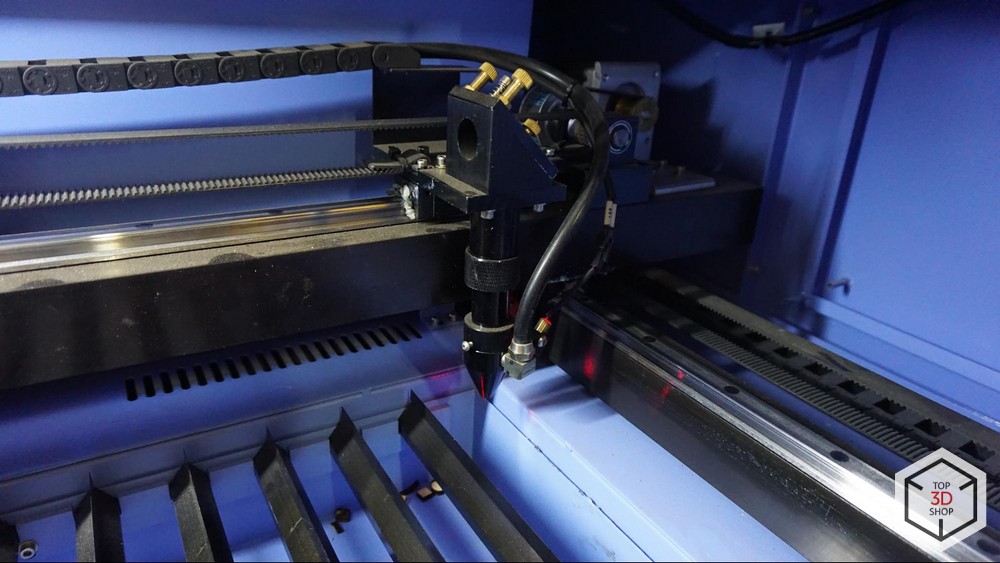

Стальные рельсовые направляющие и шаговые двигатели призваны обеспечить точность. Также на фото мы видим подвод системы охлаждения к излучателю.

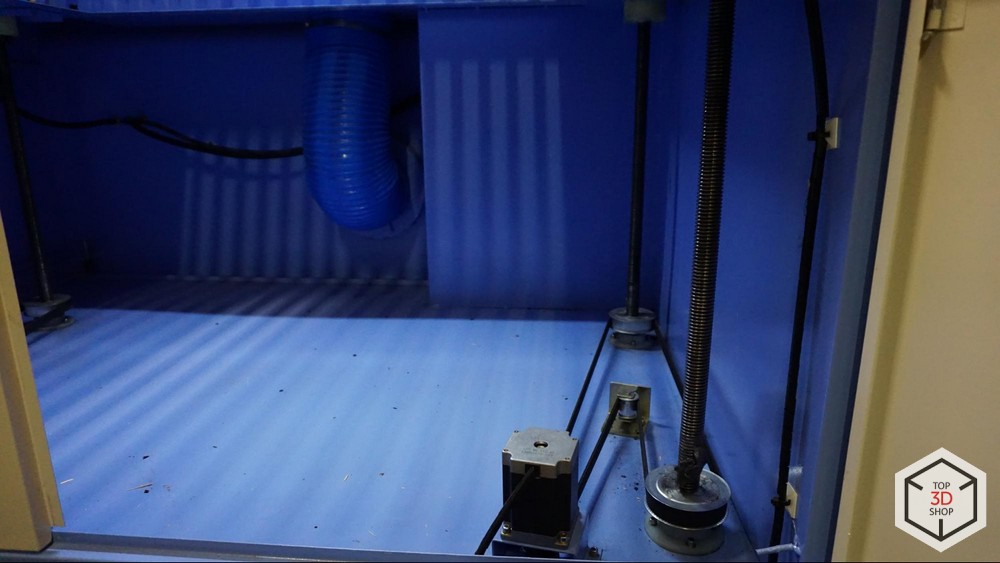

Воздуховод вентиляции для удаления продуктов горения.

ШВП — для точности перемещений.

Станок используется для резки и гравировки большого количества различных материалов — от ткани и бумаги, до дерева, пластиков, кожи и линолеума. О них ниже, в отдельном разделе.

Комплектация

На фото мы видим, слева-направо, верхний ряд: Чиллер — охладитель воды для охлаждения лазерной трубки, компрессор для воздушного охлаждения головки резака, воздуховод из гофротрубы — для подключения вытяжного вентилятора, кабель Ethernet — для включения аппарата в локальную сеть, USB — кабель для подключения к компьютеру; в нижнем ряду: хомуты для подключения воздуховода, трубка для подачи воздуха в систему охлаждения, основной провод питания станка, набор инструментов для сборки, диск с ПО.

На снимок не попал вытяжной вентилятор — вот он, круглый, на заднем плане:

Он вытягивает из станка загрязненный продуктами горения воздух и выводит его через гофру воздуховода в вентиляцию. В комплекте только гофра для соединения со станком, второй воздуховод — для вывода в вентиляцию, покупается отдельно.

Установка

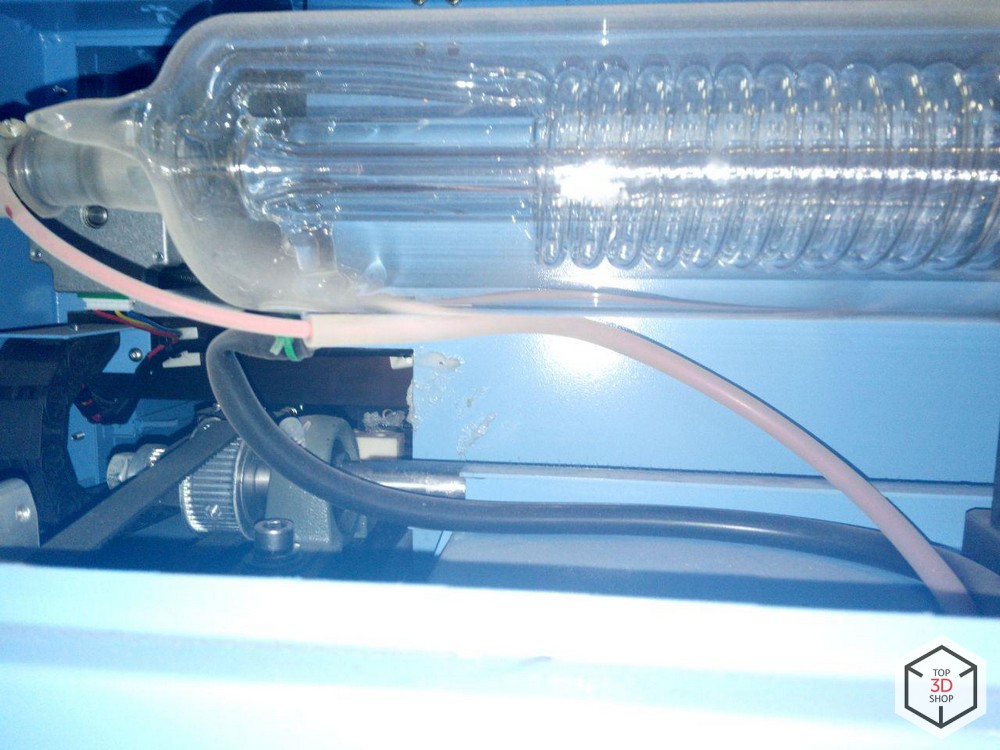

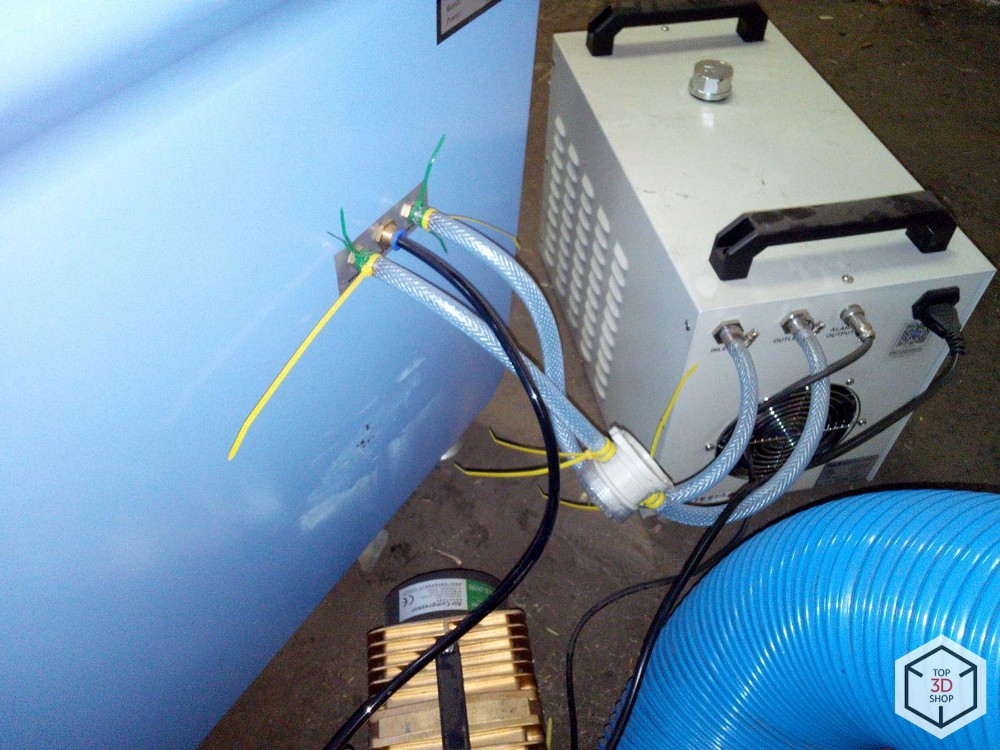

Для работы необходимо подключить станок к чиллеру и компрессору. Чиллер охлаждает воду и, через имеющиеся в станке трубки, подает ее к лазерной трубе.

Вода проходит по змеевику внутри лазера, охлаждая излучающий элемент, и далее выводится обратно в чиллер.

На фото ниже: прозрачные трубки в задней стенке аппарата — ввод и вывод воды из чиллера, черная трубка между ними — подача воздуха от компрессора, для охлаждения головки резака.

На задней панели чиллера мы видим трубки ввода и вывода воды, провод питания — он тоже подключается к станку, и черную трубку меньшего диаметра — это соединение с датчиком давления, который следит за отсутствием протечек. Бак чиллера предварительно заполняем дистиллированной водой через горловину на верхней панели — круглая металлическая крышка.

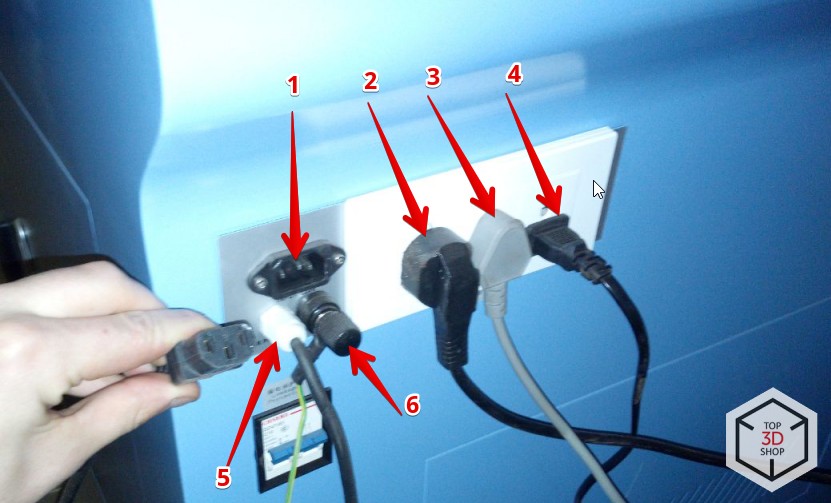

На фото ниже: (1) подключение станка к электросети, (2,3,4) розетки для подключения чиллера, компрессора и вентилятора, (5) трубка датчика давления, (6) желтый провод — заземление, ниже — предохранители.

Так, для подключения станка со всем остальным нужна лишь одна розетка — в нее включается кабель, который запитывает станок через разъем (1), а сопутствующие устройства получают питание уже от станка (2,3,4).

Вытяжной вентилятор подключается гофротрубой воздуховода к станку.

Этот воздуховод проходит внутри станка в рабочую область, откуда высасывает задымленный воздух, который затем выводится в вентиляцию.

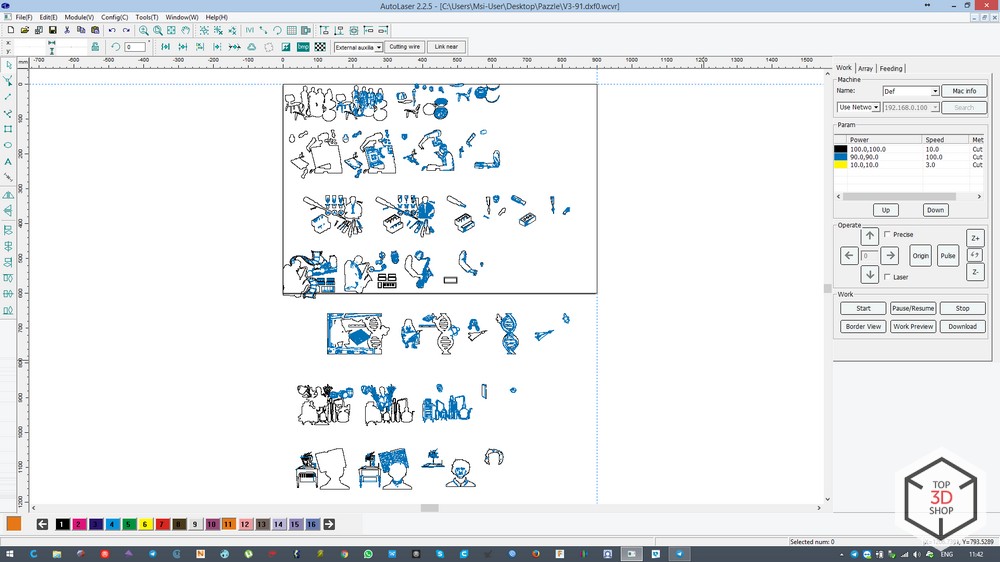

ПО

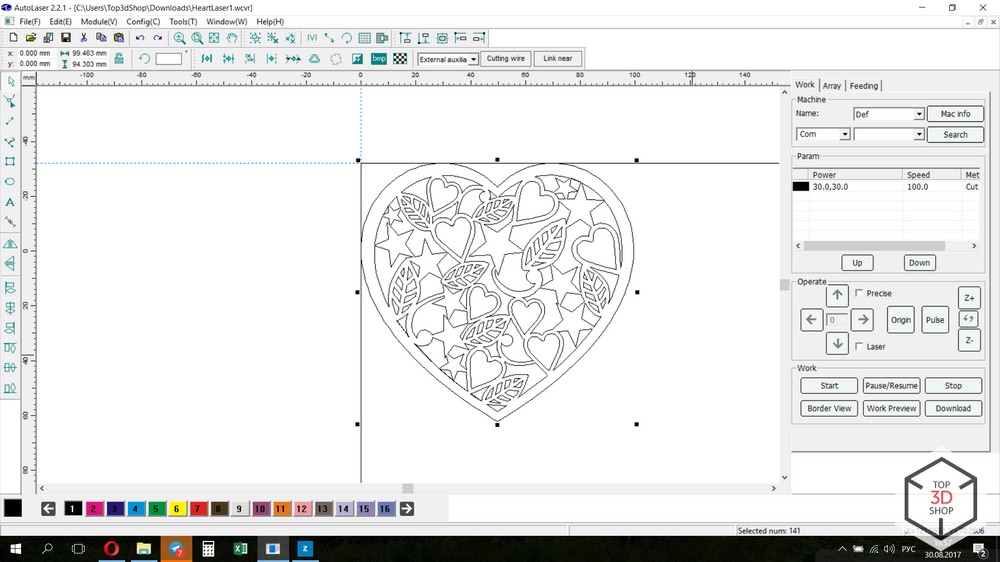

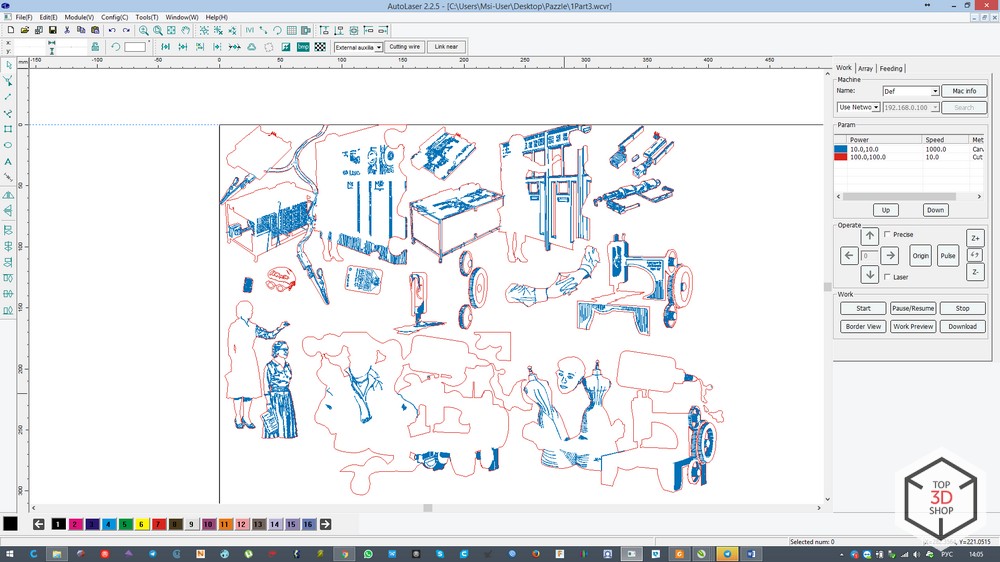

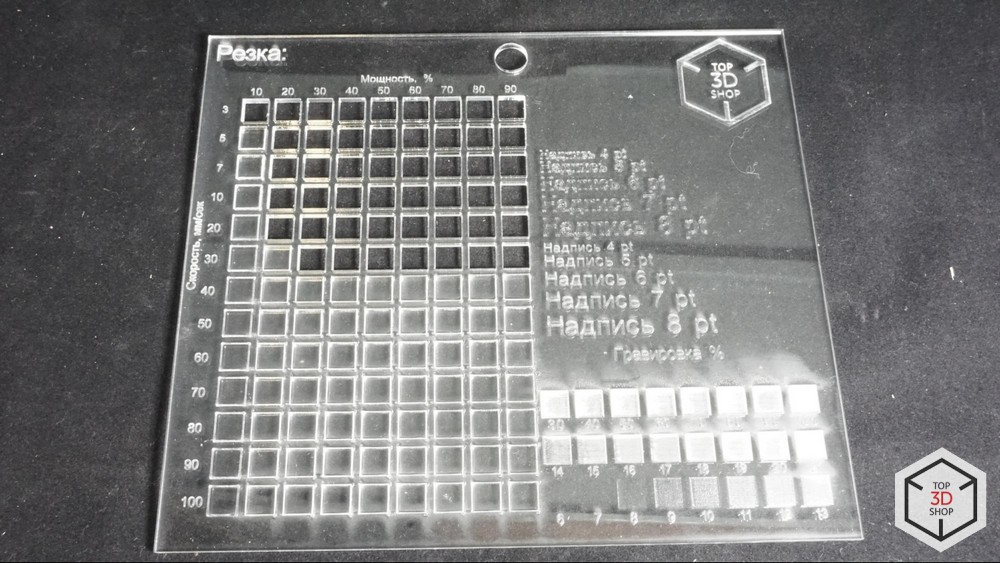

AutoLaser — простая программа для построения линий резки. Используется DXF формат. Необходимо всегда записывать мощность и скорость под каждый материал, в зависимости от толщины, составляя таблицу, которая будет очень полезна в работе.

Для создания или конвертации изображений в DXF потребуется стороннее приложение по векторной графике, например — Corel Draw. Если изображение растровое, его необходимо перевести в монохромный ч/б вид.

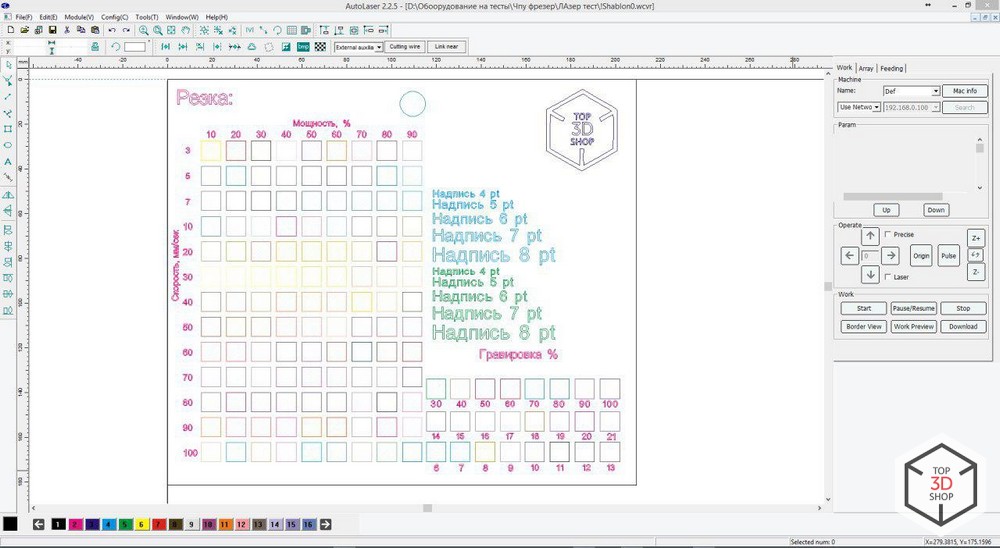

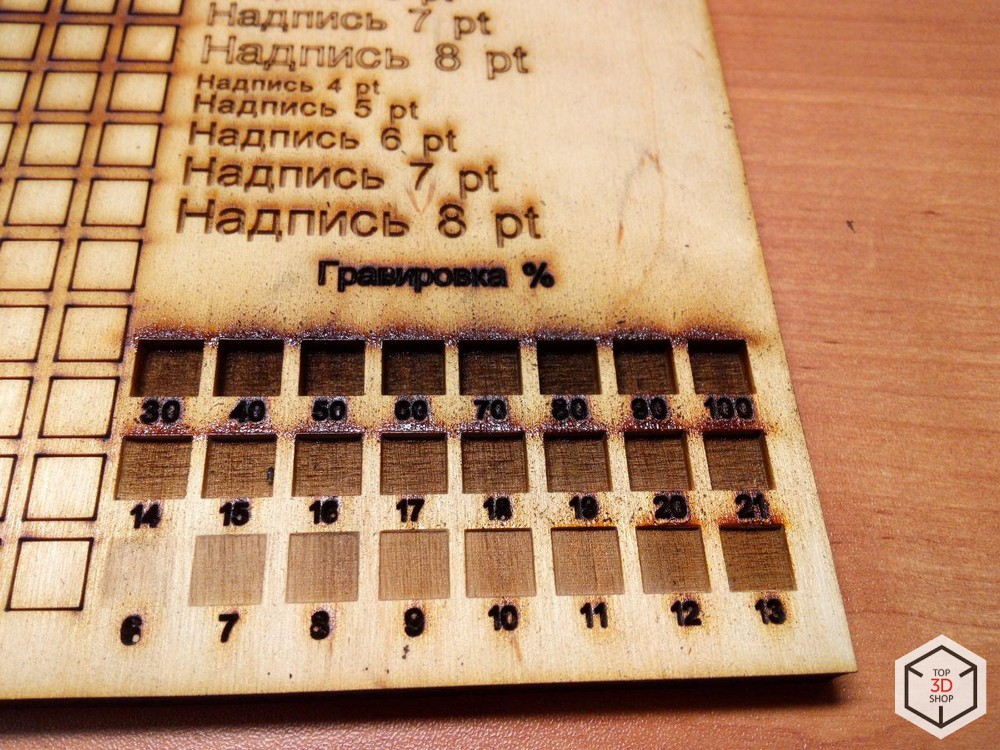

Так в программе выглядит тестовая таблица:

Важно: программа AutoLaser позволяет, в рамках одного файла задачи, задать до 256 различных процессов — так, каждой детали проекта можно задать свой режим работы, скорость и мощность, добиваясь различной интенсивности воздействия. На скриншоте выше можно видеть элементы выделенные разными цветами — это различные процессы.

Задав габаритные размеры стола лазерного станка, 900х600 мм, можно заранее расположить все элементы проекта максимально эффективно, что позволит вам не оставлять полупустые листы.

Обзор работы

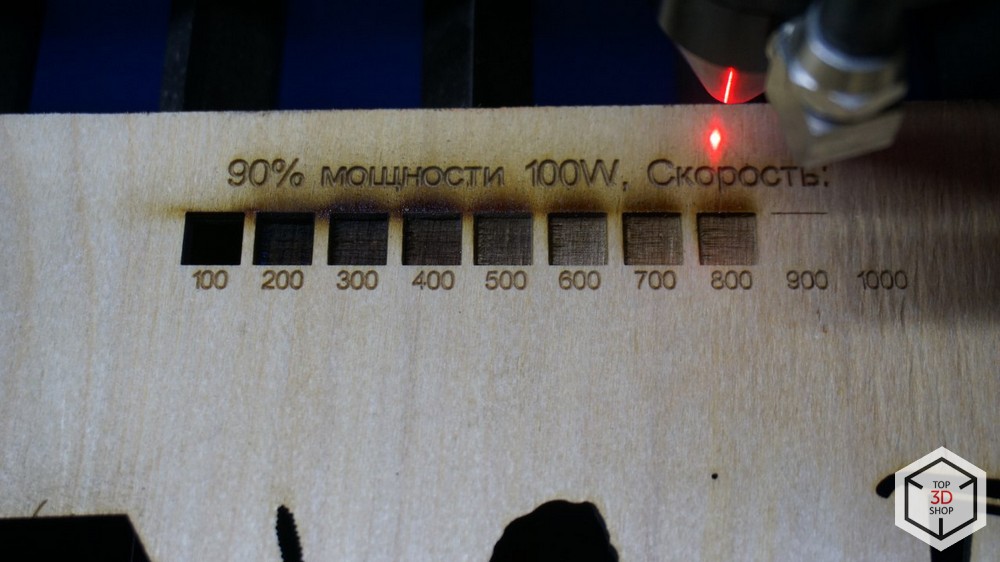

Первые тесты проводились на фанере толщиной 9,3 мм. Мощность гравировки слова “надпись” — 8 %, выгоревшие цифры вокруг квадратов — 15%.

Тест показал несколько общих моментов:

а) При чрезмерном прожиге, быстрой резке на полной мощности, остается копоть, что требует последующей зачистки и/или покраски.

б) Для мелких шрифтов приоритетнее использовать гравировку, чем резку контура. Для крупных хорошо подходят оба процесса.

в) Заметный след луч лазера оставляет на фанере начиная с 7% мощности.

Тест на фанере 4,3мм: мощность — 80%, скорость — 30 мм/сек.

В некоторых местах есть недорезы, так получается из-за неровно лежащей фанеры.

Решение: уменьшить скорость реза, обеспечить ровное расположение материала.

Резка происходит по следующему алгоритму:

- Подготовка изображения в Corel Draw

- Загрузка эскиза в AutoLaser

- Настройка процессов в AutoLaser

- Сохранение на флешку в формате .out

- Загрузка файла с флешки в память лазера

- Выбор файла в памяти

- Выставление относительного нуля

- Проверка фокусировки

- Резка. В процессе работы можно корректировать мощность и скорость

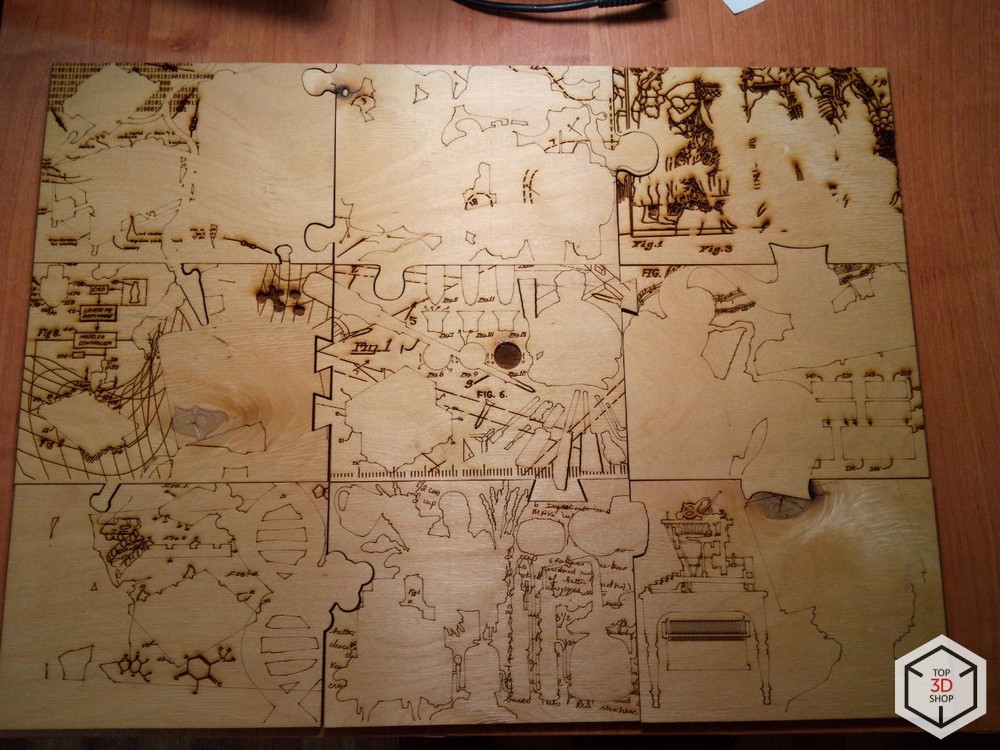

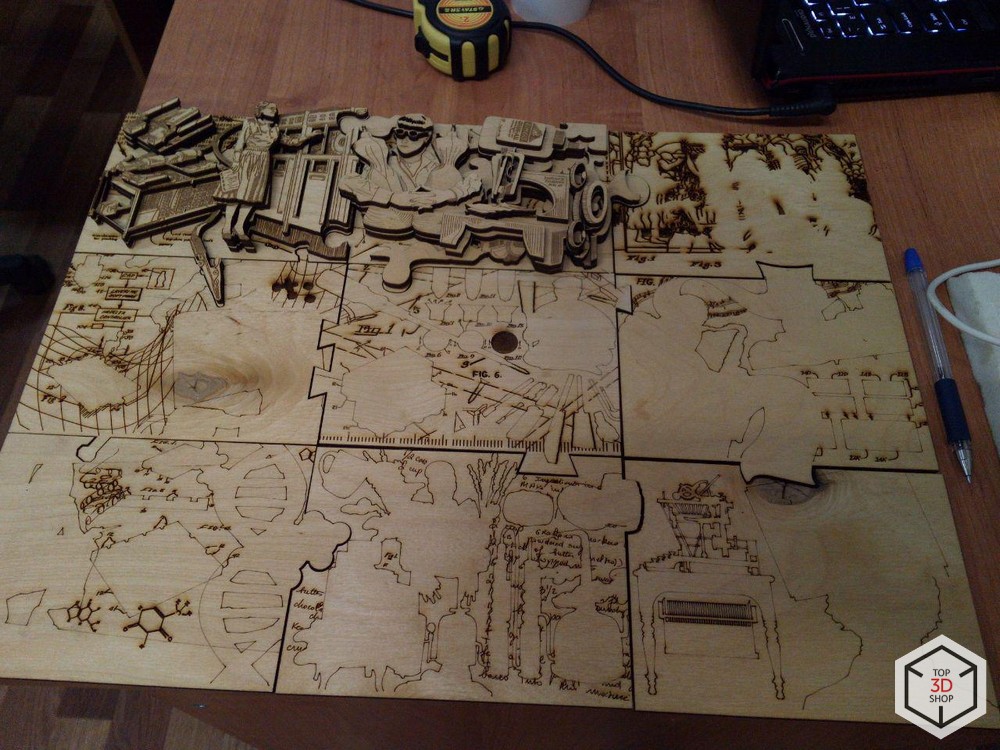

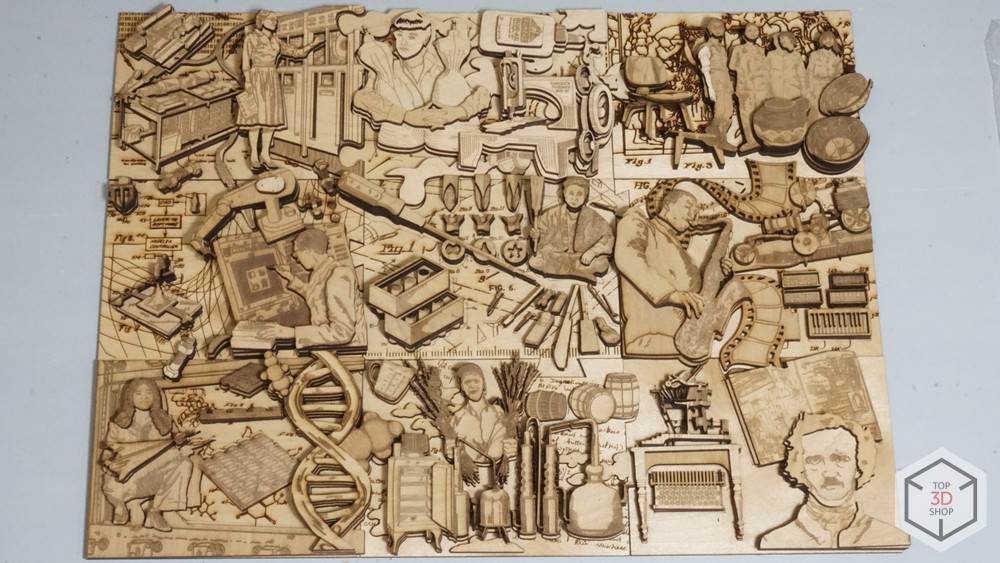

Мы нашли в сети интересный пазл — мозаику с различными персонажами из мира науки и культуры, подготовили модель к работе и вырезали ее из фанеры.

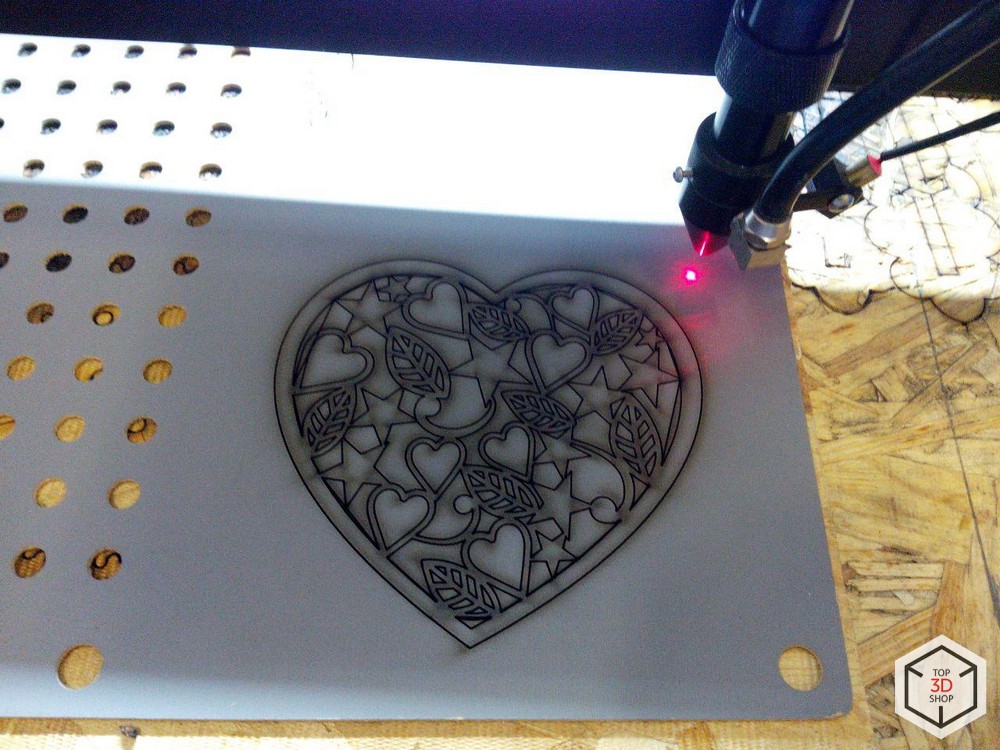

Вот так выглядела гравировка первого слоя:

Сборка.

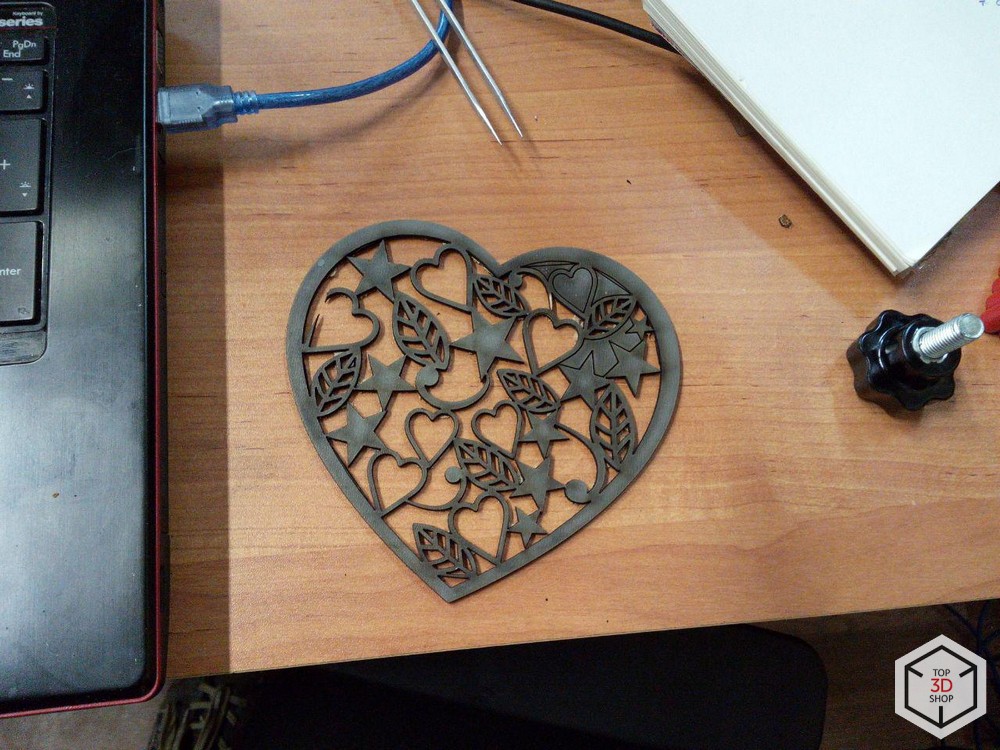

Готовое изделие.

Гравировка и резка акрила. Акрил — один из самых популярных материалов в рекламном производстве, нельзя было его игнорировать и мы сделали несколько образцов.

Материалы

Основными материалами для лазерной резки являются: бальза, бумага, ватман, ДВП, древесина, изолон, искусственный камень, картон, кожа — натуральная и искусственная, ламинат, линолеум, оргстекло, ПВХ, пенокартон, пенопласт, пенополиуретан, различные пластики, пленки — в том числе самоклеющиеся, полипропилен, полистирол, поролон, ПЭТ, резина, текстолит, термопласт, ткань, фанера, шпон.

Бальза

Бальза режется на большой скорости и с высокой точностью. Этот материал часто применяется при изготовлении разного рода моделей и макетов, когда важна точность следования чертежу, особенно — для деталей очень небольших размеров.

Бумага

Бумага режется хорошо и на большой скорости, 100-800 мм/с. У большинства видов бумаги происходит обугливание края при резке, поэтому материал необходимо заранее тестировать, чтобы правильно подобрать режим.

Древесина

Древесина режется лазером на скорости 5-15 мм/с, в зависимости от породы и толщины листа, причем листы хвойных пород режутся лучше. У древесины из некоторых лиственных пород дерева возможно обугливание края при резке, поэтому материал перед обработкой стоит протестировать и подобрать скорость и мощность. Цвет края реза может зависеть от толщины листа. Кроме того, для получения качественного изделия, зачастую надо учитывать размер и направление древесных волокон.

Картон и пенокартон

Картон режется лазером на скорости около 70 мм/с. Возможно точное вырезание мельчайших деталей, что идеально для мелкосерийной полиграфии, различного декора, вырезания шаблонов для художественного использования.

Кожа

Искусственная и натуральная кожа режется отлично. Тонкие листы кожи бывает необходимо закрепить для ровного реза, но в целом — кожа любого качества и любой толщины режется идеально.

Линолеум

Линолеум хорошо режется лазером на скорости 15 мм/с. Рез ровный.

Оргстекло

Полиметилметакрилат, он же акрил – один из наиболее часто использующихся материалов в рекламе и дизайне, потому оргстекло очень популярно как материал для лазерной обработки. Оно очень хорошо режется лазерным станком, скорость — около 20 мм/с для листа толщиной в 3 мм. Кроме того, оргстекло хорошо гнется, поэтому резка, в сочетании с гибкой, дает возможность создавать изделия самых замысловатых форм.

ПВХ

ПВХ режется лазером на скорости 20-25 мм/с, при толщине материала в 3 мм. Есть и минусы. Во-первых, для лазерной обработки листы ПВХ должны быть не толще 20 мм, при увеличении толщины края материала начинают обугливаться. На тонких образцах края реза часто становятся светло-коричневыми. Во-вторых, ПВХ при нагреве выделяет токсичные пары, которые должны какое-то время выветриваться, чтобы изделие было можно использовать. Их можно удалить ускоренно, вымыв изделие специальным составом.

Пенополиуретан

Пенополиуретан режется лазером хорошо и быстро. Рез ровный, цвет после обработки не изменяется.

Пластики

В отношении лазерной обработки материалов, под пластиками принято понимать специальные пластики для лазерной резки и гравировки, такие как Rowmark и IPI. Такие пластики режутся очень качественно и быстро, со скоростью около 20 мм/с, при толщине в 3 мм. Используются для совместной резки и гравировки, для изготовления табличек, номерков, бирок, брелоков и т.д.

Остальные виды пластиков, как правило, тоже режутся хорошо и достаточно быстро, но у каждого из них могут быть свои особенности.

Полистирол

Полистирол режется не слишком быстро, скорость резки обычно составляет около 10 мм/с, при толщине листа 3 мм. Качество реза удовлетворительное.

Поролон

Лазер режет листовой поролон толщиной до 100 мм. С увеличением толщины поролона необходимо увеличивать фокусное расстояние линзы, при этом растёт ширина реза. Для поролона толщиной 100 мм ширина реза составляет 3 мм.

ПЭТ

ПЭТ режется со скоростью 45-50 мм/с, для толщины 1 мм. Как и оргстекло, ПЭТ хорошо гнется, что позволяет делать из него объемные изделия. ПЭТ — очень дешевый материал, поэтому часто используется при оформлении временных или недорогих стендов. Также из ПЭТ часто режут трафареты для различных задач.

Резина

Резина хорошо режется лазером. Лазерную резку применяют для изготовления штампов и печатей. При обработке некоторых сортов резины возможно обугливание края реза — следует подбирать проверенные материалы или проводить тестовую резку.

Текстолит

Текстолит режется лазером медленно и с сильным обугливанием края. Резка текстолита углекислотным лазером возможна лишь при малых толщинах – до 2 мм.

Ткань

Ткань режется хорошо и быстро, за счет малой толщины. Края при резке не обугливаются, поэтому лазерную резку можно использовать при изготовлении аппликаций и для раскроя. В комплект большинства современных лазерных станков входит специальная сотовая плита, позволяющая добиваться высокого качества резки ткани. С этим станком ее в комплекте нет, но она доступна как опция.

Фанера

Фанера режется и гравируется хорошо, в чем можно убедиться посмотрев видео в этой статье. Для трехмиллиметрового листа фанеры скорость реза составляет около 20 мм/с. За счет популярности фанеры в быту и производстве, а также по причине высокого качества обработки ее лазером, фанера — один из самых популярных материалов для лазерной резки. Как и в случае с древесиной, качество реза может зависеть от породы дерева, из которого она изготовлена, и качества самого фанерного листа. Края реза могут потемнеть при резке фанеры из лиственных пород. При размещении заготовки в станке стоит учитывать направление древесных волокон на листе.

Шпон

Шпон режется и гравируется быстро. Для каждого конкретного образца шпона надо подбирать свой режим, в зависимости от плотности материала, и выбирать направление реза. Срез может темнеть, но это не очень заметно

Металлы

При работе по металлам эффективны только самые низкие скорости гравировки при максимальной мощности.

На одной половине стального образца лазер смог лишь выжечь ржавчину.

На заранее зачищенной поверхности того же образца, после максимального воздействия, результат более наглядный.

Плюсы и минусы станка

Плюсы

- Простая установка станка.

- Заданные в AutoLaser процессы выполняются автоматически, от оператора требуется только включить станок и выключить по окончании работы.

- Качество сборки хорошее, на твердую четверку. С учетом невысокой цены станка — несомненный плюс.

- Отсутствие пластиковых деталей в ключевых узлах механизма.

- Простое и интуитивно понятное ПО, открытые настройки в меню лазера — можно задавать произвольные значения скорости и мощности.

Минусы

- Сотовая накладка на стол поставляется отдельно, в комплекте её нет.

- При резке большого количества мелких деталей, можно потерять эти детали во внутреннем отсеке, под опускающимся столом. Надо иметь в виду, что они могут туда упасть.

- ПО позволяет выставить скорость работы до 1000 мм/сек., но кинетика не справляется. Стабильная качественная работа возможна до 800 мм/сек, на 900-1000 луч начинает «гулять».

Тонкости и хитрости

Опытным путем мы установили, что регулировка насыщенности оттенков с помощью разной мощности лазера — неправильный подход. Получать разную густоту заливки следует с помощью разной степени заполнения поверхности элементов пикселями. Режим непрерывной векторной гравировки хорош лишь для контуров и резки.

При одновременной резке и гравировке рекомендуется вначале отгравировать рисунки на листе и лишь потом отрезать составные части.

При гравировке рекомендуется каждый элемент настраивать отдельным процессом. Это связано с тем, что гравирование протекает строго в одном направлении — при загрузке всего проекта одним изображением станок будет выполнять очень много холостых проходов. Разделение проекта на большое количество отдельных участков гравирования экономит время. Один лист материала можно резать и гравировать подряд около 6 часов, а при правильном разделении задачи на отдельные контуры — 2 часа.

Также из работы со станком стало ясно, что качество результата выше в однонаправленных режимах гравирования.

В ПО есть несколько режимов: горизонтально-однонаправленный, горизонтально-двунаправленный, вертикально-однонаправленный, вертикально-двунаправленный. Наиболее четкие края получаются при однонаправленной гравировке, а само направление — вертикальное или горизонтальное,- ставится в зависимости от особенностей модели и материала.

Весь материал под лазерную резку необходимо хранить в горизонтальном положении и беречь от влаги, т.к. лист должен быть ровным и не выгибаться на столе при резке и гравировке, иначе фокус лазера в точке будет неверным и возможен недорез и некачественная гравировка.

Если вы не уверены, что ваш проект уместится на столе, вы можете запустить процесс без включения лазера, вхолостую, для проверки.

Луч лазера идет в голову по системе зеркал, если мы его не видим, это не значит что его нет — соблюдайте ТБ, надевайте защитные очки и не включайте лазер с открытой крышкой. На пульте управления имеется не только кнопка экстренной остановки процесса, но и кнопка отключения излучателя.

Итог

LaserSolid 690 — профессиональный лазерный гравер. Эффективен для работы с широким спектром материалов, при изготовлении рекламных и промо-изделий, сувениров, элементов оформления мебели и интерьерного декора. Может также применяться при изготовлении корпусов для различных устройств, раскрое мягких материалов для пошива и многих других целей.

Станок собран качественно, удобен в установке и работе. Есть у него и свои минусы, которые мы перечислили выше, но общее впечатление от работы с ним позитивное.

Выбрать лазерные и фрезерные станки с ЧПУ для любых целей вам всегда помогут наши специалисты на сайте Top 3D Shop.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Источник