Привет! Это Андрей, руководитель проектов в ГРАН Груп.

В России десятки компаний успешно производят электронику для промышленности, транспорта и энергетики. Эти устройства редко попадают на полки магазинов, но ежедневно контролируют движение поездов, управляют двигателями грузовиков и защищают электростанции от аварий.

Техника становится меньше и сложнее с каждым годом. Компоненты уменьшаются в размерах, а требования к точности и надежности растут. И в России есть компании с оборудованием и опытом для производства сложных высоконадежных устройств.

Мы уже показывали, как устроено производство печатных плат. Сегодня расскажем как работает контрактный производитель в России на примере нашего давнего партнера — компании Эрикон из Санкт-Петербурга. Вы узнаете, как устроен процесс от получения заказа до отправки готового продукта заказчику.

Дисклеймер: мы упростили описания технических процессов, чтобы материал был интересен широкой аудитории.

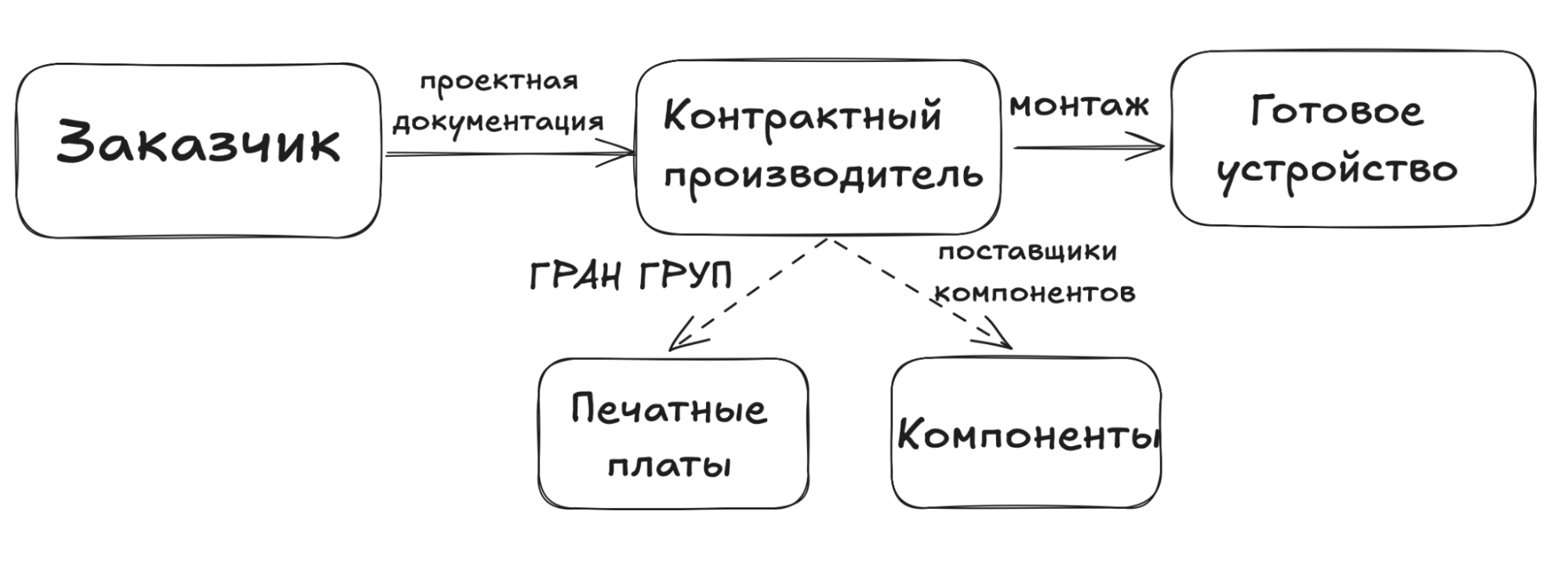

Все производители электроники в мире делятся на три типа. ГРАН Груп работает со всеми, потому что печатная плата – основа любого электронного устройства. Итак, кто и как производит электронику:

OEM-производитель: полный цикл от идеи до продукта

Объединяют функции разработчиков и производителей. Принимают техническое задание, создают устройство с нуля, сами же его производят и передают заказчику полностью готовое изделие. Или производят полностью свой продукт.

ODM-производитель: разработка без сборки

Такой подход подразумевает только разработку собственного проекта или для заказчика по ТЗ.

EMS-производитель: сборка без разработки

Производитель делает электронику по готовой документации заказчика. Получает чертежи, спецификации, компонентную базу и прочие технические требования. Затем делает монтаж готовых изделий.

Эрикон — это EMS-производитель. Компания занимается производством электроники для автомобилей, ЖД транспорта, энергетики и телекоммуникаций по документации заказчика. Упрощенно схема работы выглядит так:

Отдельно стоит сказать, что “контрактники”, несмотря на свою общую миссию, имеют разные специализации. Эрикон занимается производством сложной, высоконадежной электроники для критически важных отраслей промышленности.

Поступает входящий заказ

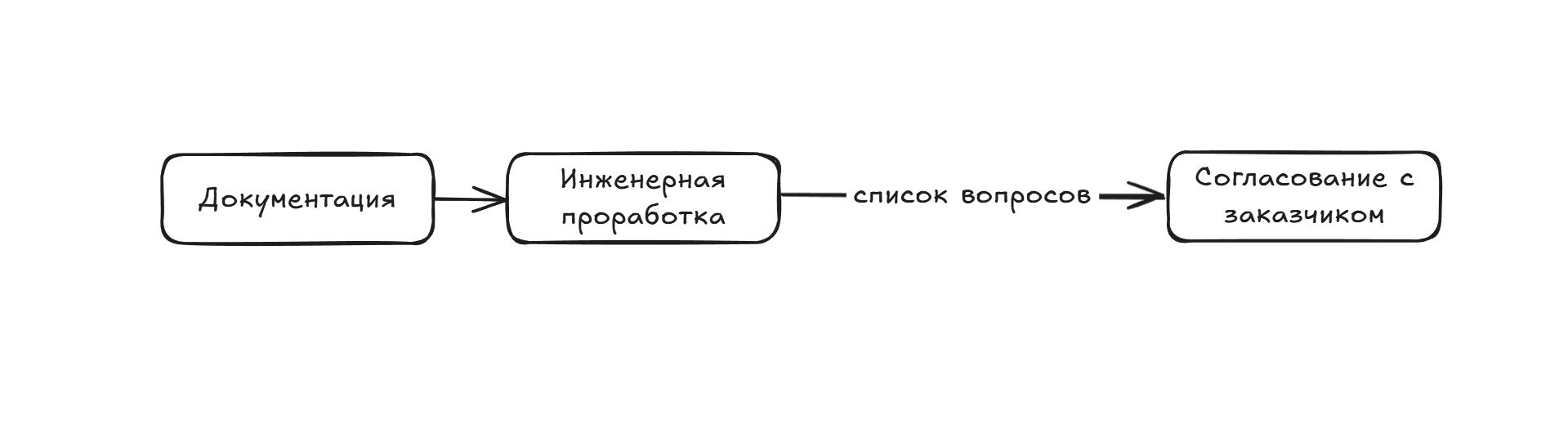

Работа над проектом начинается с конструкторской документации, ее присылает заказчик. Инженеры-технологи изучают документацию и в течение нескольких дней формируют список вопросов и технических требований.

Технологическая подготовка проекта позволяет избежать проблем на этапе производства. Проверяем, возможно ли изготовить на своем оборудовании такое изделие и что для этого нужно.

Чем меньше человеческого участия в производстве, тем выше надежность устройства. Автоматизированные процессы дают стабильное качество и повторяемость результатов, поэтому производство автоматизируют насколько это возможно.

Еще для монтажа понадобится оснастка.

Стоимость производства зависит от количества нормо-часов, затраченных на изготовление изделия. Технологическая подготовка сокращает это время, делает процесс экономичнее для заказчика и увеличивает производительность линии.

Улучшение проекта

Работа с документацией заказчика строится на системе «вопрос-ответ». При анализе проекта инженеры-технологи отмечают потенциальные проблемы и предлагают решения.

Никакие изменения в проект без согласования с заказчиком не вносятся. Все предложения фиксируются в документе. Заказчик сам решает, принять их или нет.

Параллельно ГРАН готовит расчет стоимости печатных плат и вопросы по их производству.

Печатная плата — фундамент устройства. Даже незначительные дефекты платы могут привести к отказу всего изделия после монтажа компонентов. Поэтому требования к производству плат очень высоки.

Формирование коммерческого предложения

Коммерческое предложение включает все аспекты производства — от стоимости материалов до технологических операций.

Итоговая стоимость включает в себя:

-

печатные платы;

-

компоненты;

-

материалы и оснастка;

-

стоимость монтажа;

-

логистика.

В коммерческое предложение включают рекомендации по выбору материалов печатных плат в зависимости от условий эксплуатации. Например, для автомобилей нужна устойчивость к вибрациям и перепадам температур.

Подготовка производства к запуску

Закупка компонентов

Качество компонентов критически важно для изготовления надежного электронного устройства. Для защиты от контрафакта производители:

-

Проводят входной контроль компонентов перед монтажом.

-

Тестируют готовые изделия на функциональность.

Все компоненты, хранящиеся на складе, заказываются под конкретные проекты. Печатные платы и электронные компоненты идут в работу сразу, “с колес”.

Настройка оборудования под новый проект

Каждый новый печатный узел требует настройки оборудования. Процесс включает несколько этапов:

1. Создание программы для автоматического установщика

Программу создают на основе конструкторской документации. Она содержит координаты каждого компонента. Инженеры оптимизируют последовательность установки для ускорения процесса.

2. Подготовка трафарета для нанесения паяльной пасты

Для каждой платы изготавливают металлический трафарет, он обеспечит точное нанесение паяльной пасты на контактные площадки для качественного монтажа. Это критически важный этап — от качества нанесения пасты напрямую зависит качество пайки и надежность соединений.

3. Настройка питателей

Питатели — устройства, подающие компоненты в автоматический установщик. Они заряжаются лентами с компонентами разных типов и номиналов. Зарядка питателей занимает больше всего времени при переходе на новое изделие.

4. Тестовый запуск

Перед началом серийного производства выполняют пробный прогон на нескольких платах. Это позволяет выявить возможные проблемы с монтажом и внести корректировки в настройки оборудования.

Вместе с печатными платами контрактный производитель получает solder sample – образец для теста паяемости. С его помощью проводят настройку технологического оборудования, а именно температурного режима пайки. Качественное финишное покрытие на контактных площадках обеспечит успешную пайку в будущем.

Сборка электронного устройства

Автоматический монтаж компонентов

Автоматическая линия — основа производства. Устанавливает десятки тысяч компонентов в час. Включает несколько последовательных станций, каждая из которых выполняет свою задачу в технологической цепочке.

Процесс начинается с нанесения паяльной пасты через трафарет. Паста представляет собой смесь мельчайших шариков припоя с флюсом. Ее точно наносят на контактные площадки печатной платы.

После нанесения пасты плата поступает в автоматический установщик компонентов. Монтажная головка захватывает компоненты из питателей вакуумным захватом. Камера проверяет правильность захвата, и компонент устанавливается в заданное место. Современные установщики размещают компоненты с точностью до десятых долей миллиметра.

Плата с установленными компонентами отправляется в печь. При температуре до 250°C паяльная паста плавится и формирует прочные паяные соединения. Температурный профиль печи настраивают индивидуально для каждого типа изделия с учетом используемых материалов.

Важную роль в процессе пайки играет материал печатной платы. Производитель выбирает материал с подходящей температурой стеклования (Tg), чтобы плата не деформировалась во время пайки и сохранила свои свойства после воздействия высокой температуры.

Ручной монтаж сложных элементов

Некоторые компоненты нельзя установить автоматически из-за их размера, формы или специфических требований к монтажу. Ручной монтаж используют в следующих ситуациях:

-

Установка тяжелых компонентов, которые не удерживает вакуумный захват.

-

Монтаж высокочастотных разъемов, требующих особой точности.

-

Установка элементов в труднодоступных местах платы.

-

Монтаж компонентов, чувствительных к высокой температуре пайки.

Монтажники используют профессиональное оборудование: паяльные станции с контролем температуры, микроскопы для точной работы с мелкими компонентами.

Специализированные производственные процессы

Селективную пайку применяют для плат со смешанным монтажом — когда на одной плате есть компоненты поверхностного монтажа и компоненты, устанавливаемые в отверстия. Робот точечно наносит припой только на нужные контакты, не затрагивая уже установленные SMD-компоненты.

Контроль качества на каждом этапе

Автоматический контроль

1. Автоматическая оптическая инспекция (AOI) проверяет:

-

правильно ли установлен компонент;

-

качественное ли получилось соединение;

-

есть ли дефекты.

Система использует высокоточные камеры и программное обеспечение для сравнения реального изделия с эталонным изображением. AOI обнаруживает смещения компонентов, непропаи, короткие замыкания и другие дефекты с высокой точностью.

2. Рентген-контроль позволяет заглянуть внутрь паяных соединений и выявить скрытые дефекты. Это особенно важно для компонентов с выводами под корпусом, которые невозможно проверить визуально.

Контроль человеком

Хоть автоматика и эффективна, контроль человеком — все еще необходимый элемент системы качества. Опытные контролеры ОТК проверяют каждую плату после автоматического монтажа. Для визуального контроля используют микроскопы и специальное освещение.

Контроллеры находят малейшие дефекты, которые могут пропустить автоматические системы. Особое внимание уделяют качеству пайки.

Функциональное тестирование проводится на специальных стендах, имитирующих реальные условия работы устройства. Плату подключают к тестеру, который проверяет все электрические параметры и функции. Для каждого изделия нужен свой тестовый стенд.

Испытания на надежность

Для подтверждения надежности изделий проводят специальные испытания:

-

Термоциклирование: будет ли работать при разных температурах.

-

Вибрационные испытания.

-

Тесты на влагостойкость.

Для промышленной электроники эти испытания критически важны, так как устройства работают в сложных условиях: при экстремальных температурах, вибрации и повышенной влажности.

Влагозащита

При необходимости после всех этапов контроля на изделие наносят специальные лаки или компаунды. Это защитит электронику от влаги, агрессивных сред и механических воздействий.

Это особенно важно для энергетики и транспорта. Оборудование там используют на открытом воздухе или в промышленных помещениях с высокой влажностью и загрязнением.

Упаковка и отправка готовых изделий

Правильная упаковка защищает электронику от повреждений при транспортировке и хранении.

Подготовка к отправке

Готовые изделия упакуют в антистатические материалы для защиты от электростатических разрядов. Небольшой такой заряд может повредить чувствительные электронные компоненты.

Каждое изделие получает уникальный идентификационный номер. Это помогает отслеживать продукцию на всех этапах — от производства до эксплуатации у заказчика.

Логистика поставок

График поставок согласуют с заказчиком заранее. Готовая продукция находится на складе не более 1-2 дней, а затем отправляется клиенту.

Сопровождение готового продукта

Взаимодействие с заказчиком после отгрузки не заканчивается. Производитель отслеживает поведение устройств в реальных условиях и учится на опыте каждого проекта.

Если возникли проблемы — проводят анализ причин. Все случаи возврата изделий тщательно изучают, даже если дефект незначительный. Контрактный производитель просит клиентов сообщать о любых проблемах с изделиями, это исключит ошибки в будущих проектах.

Заключение

Производство электроники требует точного оборудования, опытных специалистов и строгого контроля качества. Разработчики, производители плат и сборщики электроники работают сообща в надежной связке. Каждый делает то, что умеет лучше всего.

Технологическая подготовка проекта на начальном этапе экономит время и деньги. Чем меньше вопросов возникает в процессе производства, тем быстрее и дешевле получается продукт.

Автоматизация производства повышает качество изделий и ускоряет монтаж. А современные установщики размещают компоненты с точностью до десятых долей миллиметра.

Контроль качества работает на каждом этапе производства. 3D оптическая инспекция, рентген-контроль и функциональное тестирование позволяют выявлять дефекты до того, как устройство попадет к заказчику.

В будущих статьях хотим рассказать про OEM и ODM подходы, а также поговорить о рынке российской электроники в целом. Комментируйте, если это вас интересует.

Еще у нас есть телеграм-канал, где мы рассказываем о печатных платах и электронике в общем. Подписывайтесь, будет интересно!