Исследователи из Университет штата Иллинойс, Урбана-Шампейн (University of Illinois, Urbana-Champaign), разработали новый экономически эффективный метод получения термореактивных полимеров и армированных полимерных композитных изделий перспективных для промышленного применения.

Данный метод можно применять для получения таких материалов, как композитные панели для фюзеляжей самолета, затрачивая в 10 раз меньше энергии, чем современные технологии промышленного производства. При этом новые полимеры и композиты обладают сравнимыми свойствами — прочностью, термической стабильностью, сопротивлением изгибу и химической стойкостью.

Современные методы получения высококачественных термореактивных полимеров требуют применения автоклава, который необходим для отверждения мономера. Применение автоклава достаточно энергозатратно (около 180 °C в течение нескольких часов и пониженное давление), ограничивает размер продукта габаритами автоклава и требует определенных финансовых вложений. По оценкам исследователей, традиционное получение небольшого участка композитного фюзеляжа Boeing 787 армированного волокном требует 96 000 киловатт-часов электрической энергии (~ годовое потребление 9-и жилых домов).

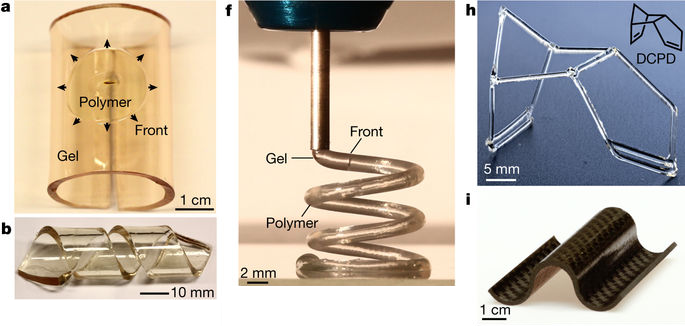

Для упрощения процесса исследователи обратились к набирающей популярность реакции фронтальной полимеризации. При фронтальной полимеризации раствор мономера и инициатора локально нагревают до активации инициатора, который приведет к полимеризации мономера. Тепло выделившееся от реакции полимеризации, запустит следующий цикл активации инициатора-полимеризация мономера вплоть до исчерпания реагентов. Название процесс получил из-за быстрого продвижения линии (фронта) реакции через толщу мономера.

УФ-инициируемая фронтальная полимеризация (рандомный пример с youtube)

Находкой исследователей было использование рутений-катализируемой метатезисной полимеризации (FROMP) растворов дициклопентадиена (DCPD).

Мономер DCPD способен полимеризоваться в термореактивный продукт за 30 минут при нагревании. Дальнейшая оптимизация условий позволило найти алкилфосфитные ингибиторы и расширило диапазон полимеризации от 30 мин до 30 часов. Фронтальная полимеризация DCPD приводит к высокоэффективным сшитым термореактивным полидициклопентадиеновым (pDCPD) полимерам или полимерным композитам.

Пример непрерывной 3D-печати и фронтальной полимеризации спирали из pDCPD.

Video 1: Frontal polymerization of an elastic pDCPD gel rolled into a cylinder.

Video 2: Continuous 3D printing and frontal polymerization of a pDCPD helix.

Video 3: In-plane frontal curing of a 12-ply carbon fibre composite initiated by one resistive heating wire.

FROMP of a 12-ply composite is initiated by powering a single embedded resistive heating wire for 20 seconds.

Video 4: In-plane frontal curing of a 12-ply carbon fibre composite initiated by two resistive heating wires.

Video 5: Through-thickness frontal curing of a 12-ply carbon fibre composite initiated by a surface heater.

Исследователи в процессе получения патента и в поиске способов коммерциализации разработки.

Источник