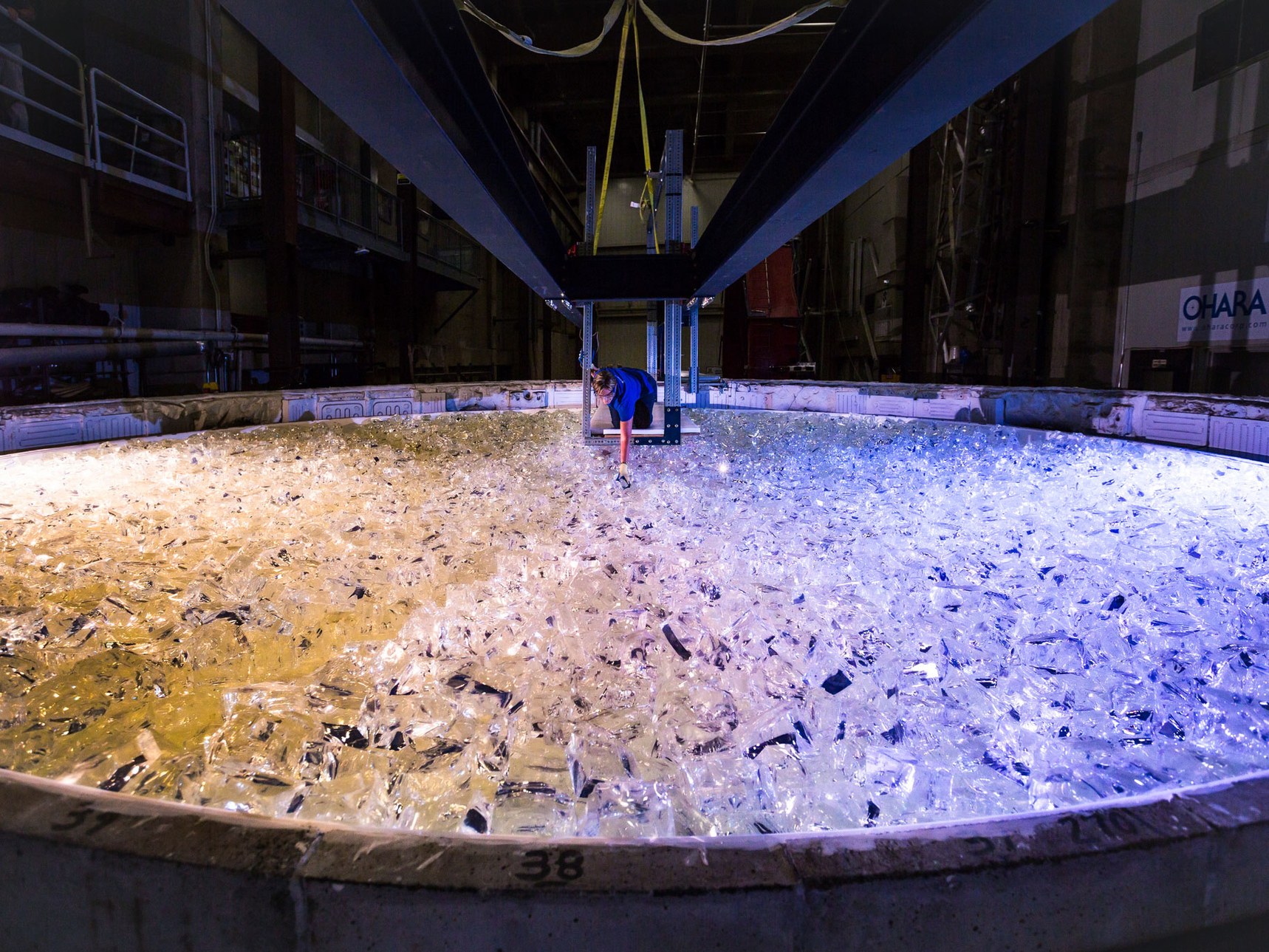

Сотрудник Зеркальной лаборатории размещает последний кусочек стекла в форму для пятого зеркала для Гигантского Магелланова телескопа

Цех по производству стекла в Аризонском университете легко пропустить. Хоть она и довольно большая, лаборатория зеркал им. Ричарда Кэриса находится в тени гораздо более крупного университетского стадиона для американского футбола на 56000 мест. Даже её самая выделяющаяся особенность – восьмиугольное возвышение с логотипом школы – выглядит как часть архитектуры стадиона. Однако именно в этой башне находится самое важное оборудование этой фабрики.

В Зеркальной лаборатории [Mirror Lab] слегка светящаяся зелёным лестница возносит нас на пять этажей вверх, ко входу в башню. Я ещё не успел дойти несколько ступенек до верха, а менеджер лаборатории, Стюарт Вайнберг, уже в третий раз спрашивает, опустошил ли я свои карманы полностью.

«Очки, ключи, ручки. Всё, что может упасть и повредить зеркало», — говорит он. Вайнбергер согласился отвести меня на самый верх башни и дальше, на узкий мостик, расположенный примерно в 25 метрах над зеркалом диаметром 8 м. На изготовление этого зеркала уже было потрачено шесть лет и $20 млн. «Большую часть людей из лаборатории сюда вообще не пускают», — говорит он. Это объясняет его нервозность по поводу содержимого моих карманов (а они на самом деле пустые), и то, почему он привязал мой фотоаппарат к запястью кусочком паракорда.

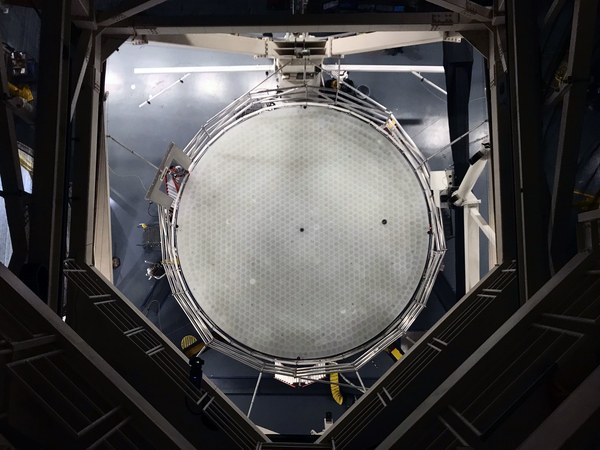

Вид на второй сегмент зеркала с верхней точки тестовой башни Зеркальной лаборатории

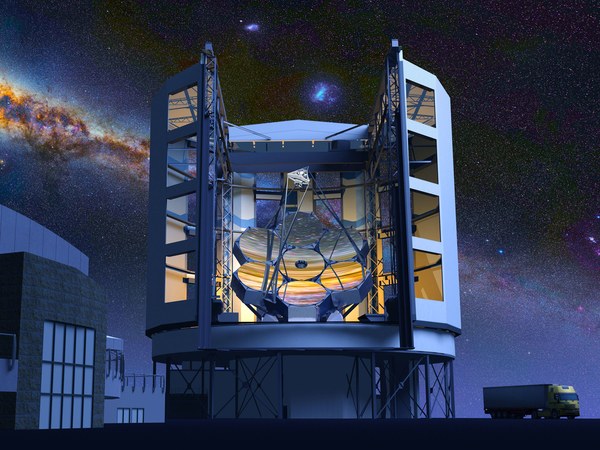

Расположившийся подо мной стеклянный диск – одно из семи зеркал, из которых будет составлен гигантский Магелланов телескоп. Когда он заработает на полную мощность в 2025 году в обсерватории Лас-Кампанас в пустыне Атакама в Чили, ГМТ станет крупнейшей оптической обсерваторией мира. Зеркала, каждое весом по 17 тонн, будут расположены в виде ромашки, в которой шесть асимметричных зеркал будут окружать центральный, симметричный сегмент. Вместе они раскроются на 25 метров (что в два раза превышает диаметр существующих оптических телескопов) и займут территорию в 370 кв.м. (как два теннисных корта). ГМТ, разрешающая способность которого превысит таковую у телескопа Хаббла в 10 раз, создан для того, чтобы улавливать и фокусировать фотоны, испускаемые галактиками и чёрными дырами с самых границ Вселенной, изучать формирование звёзд и движущихся вокруг них миров, и искать следы жизни в атмосферах планет, находящихся в обитаемой зоне.

Но до этого момента учёным и инженерам из Зеркальной лаборатории необходимо изготовить эти колоссальные стеклянные плиты. И это, как вы можете догадаться, задача весьма монументальная.

«Это одни из самых сложных зеркал, которые когда-либо производились. Они внеосевые, асферические, крупные и чрезвычайно точные», — говорит мне помощник директора Зеркальной лаборатории Джефф Кингсли после моего спуска с башни. «Наша цель — разработать процесс, в котором изготовление каждого зеркала от начала и до конца занимает четыре года». На изготовление первого зеркала при этом ушло почти десять лет. Второй сегмент, который Вайнбергер подверг риску уничтожения с моей стороны, начали делать в январе 2012-го, и не закончат раньше 2019-го.

Работник Зеркальной лаборатории проверяет размещённое в форме зеркало, подбирая пространство для нескольких последних кусочков

В Зеркальной лаборатории сегодня находится четыре зеркала для ГМТ на разных стадиях завершённости, и сложный процесс изготовления последнего начинают как раз на этой неделе. Первый шаг — отлить зеркало, загрузив 20 тонн боросиликатного стекла марки E6 [марка стекла японской компании Ohara Corporation — прим. перев.] в огромную вращающуюся печь вручную. Внутри расположено 1700 шестиугольных колонн литейной формы в виде сотов, на постройку которой ушло шесть месяцев. В течение нескольких дней печь разогревается до 1150 °C и раскручивается почти до пяти оборотов в минуту. Стекло в жидком виде вливается в пространство вокруг сотов, а вращение заставляет густую жидкость перетекать к краям литейной формы, что придаёт зеркалу его вогнутую форму.

Печь возвращается к комнатной температуре три месяца. Только затем сотрудники могут вынуть зеркало, поставить его вертикально, и с помощью временной системы подъёмников организовать ему ванну высокого давления. «Мы обрабатываем его при помощи автомойки под давлением, — говорит Кингсли. — К нам приходил студент из горнопромышленного департамента университета, который оптимизировал её для очистки стекла».

После этого сотрудники переворачивают зеркало лицом вниз, кладут на большое передвижное устройство на воздушной подушке и транспортируют в центральный зал фабрики, в котором расположены две станции полировки. На них с зеркала снимается порядка полсантиметра материала с задней части отливки. После того, как зеркало становится гладким, сотрудники фиксируют на его задней части 165 креплений, распределяющих нагрузку — к ним будут присоединены силовые приводы телескопа, когда зеркало наконец размесят для работы в пустыне Атакама.

Большой оптический генератор удаляет несовершенства с задней части зеркала

Потом сотрудники переворачивают зеркало лицом вверх — и начинается самое сложное.

Шесть внешних сегментов зеркала ГМТ — лепестки цветка — имеют несимметричную форму. Их контуры топографически идентичны чипсам Принглз, хотя выгнуты они не так сильно. Эти кривые нельзя заметить невооружённым глазом, но из-за них придание нужной формы зеркалу становится нереальной головной болью.

«Нам нужно, чтобы ограничения телескопа сводились к фундаментальной физике — длине волн света, диаметру зеркала — а не к несовершенствам поверхности зеркал», — говорит специалист по оптике Бадди Мартин, руководящий шлифовкой и полировкой в лаборатории. Под несовершенствами он понимает дефекты, превышающие 20 нм — это примерно соответствует размеру небольшого вируса. Но после отливки несовершенства зеркала могут достигать миллиметра и даже более.

Как, по мнению художника, будет выглядеть готовый ГМТ

Несколько проходов грубой машинной шлифовки могут уменьшить несовершенства до 20 микрометров — примерно четверть толщины человеческого волоса. Но эти ошибки будут в 1000 раз больше того, что требуется.

Именно тут и вступает в действие башня Зеркальной лаборатории. На её вершине к тем же самым лесам, по которым я ходил, присоединён набор лазеров и интерферометров, выступающих в роле измерительной рулетки для микрометровых несовершенств. Процесс измерения настолько чувствительный, что зеркало должно находиться на пневматической системе, компенсирующей колебания здания. «Вибрации идут от футбольного стадиона, от трафика на соседних улицах, вертолётов, летящих в больницу, — говорит Мартин. — Их нельзя почувствовать, но измерения крайне чувствительны».

Датчики в проверочной башне создают контурную карту поверхности зеркала. Карта загружается в полировочные машины, которые удаляют все возвышенности. Но не все сразу. Больше года зеркало перевозят туда-сюда, между проверочной башней и полировочными станциями, пока оно не станет отполированным с точностью до миллионной доли сантиметра.

Только тогда зеркало сможет покинуть лабораторию. Первый сегмент ГМТ вышел оттуда в сентябре, освобождая место для его родственников. Сегодня он находится на временном складе рядом с международным аэропортом Тусона, ожидая отправки в пустыню Атакама, где алюминиевое покрытие толщиной в 100 нм завершит длительное преображение 20-тонной кучи кусочков стекла в отражающую поверхность, прочёсывающую космос.

«Можно даже утверждать, что мы тут не делаем зеркал, — говорит Мартин. — Мы делаем только большие куски стекла».

Источник