Не каждая инженерная разработка имеет экономическую целесообразность.

Приведенный ниже пример — полностью подтверждает это утверждение.

1. Отрицание (ну не может это стоить так дорого).

В 2017 году мне на глаза попался двигатель мотосерфа (JetSurf).

Узнав его стоимость в 4000 евро я немного опешил и для себя решил, что таких денег он не стоит и я точно смогу сделать дешевле (о как же я ошибался).

Исходные данные

Благо, образец для изучения у меня был. Но это не отменяло того факта, что из всех запчастей, купить можно было только карбюратор, а все остальное надо было либо изобретать самому, либо искать максимально похожие аналоги.

Коленвал, цилиндр и поршень удалось подобрать от ямахи аэрокс, картер пришлось проектировать самим, т.к. купить подобный было нереально.

Первая попытка отлить заготовку, обернулась провалом (стенка не пролилась).

Отлитая половинка картера с непролитой стенкой (в мусор)

На второй итерации была несколько доработана модель и картер ушел на фрезеровку, т.к еще раз заморачиваться с литейкой желания не было.

Стоимость фрезеровки составила 45 000 руб, при учете максимального упрощения модели. Из-за чего картер получился брутальным и угловатым. Почему-то в тот момент цена изготовления меня совершенно не смутила, а зря.

Фрезерованный картер

Коленвал мотора тоже пришлось дорабатывать, т.к. не получилось найти подходящую обгонную муфту для привода стартера.

Потратив, еще одну стоимость коленвала на его доработку — начали собирать мотор.

На этапе тестовой сборки стало понятно, что цилиндр стоит низко и надо поставить еще и дистанционный фланец толщиной 7 мм. Обильно промазав этот металлический бутерброд красным герметиком, мы были готовы к первому запуску.

Запуск проводили на своей электрике, собранной на основе китайского зажигания, и как это не странно, мотор завелся.

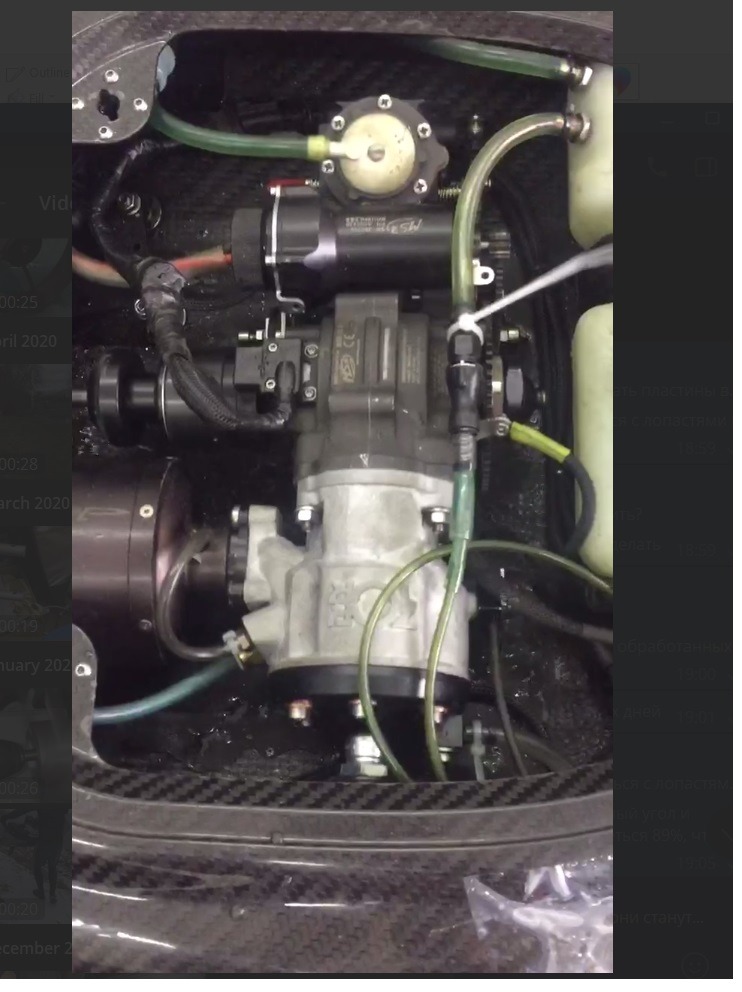

«Двигатель» в сборе

Чувствуя себя победителями по жизни, и прибывая в полной уверенности, что дальше проблемы возникнут только с тратой денег от будущих продаж, мы стали упаковывать мотор в корпус доски.

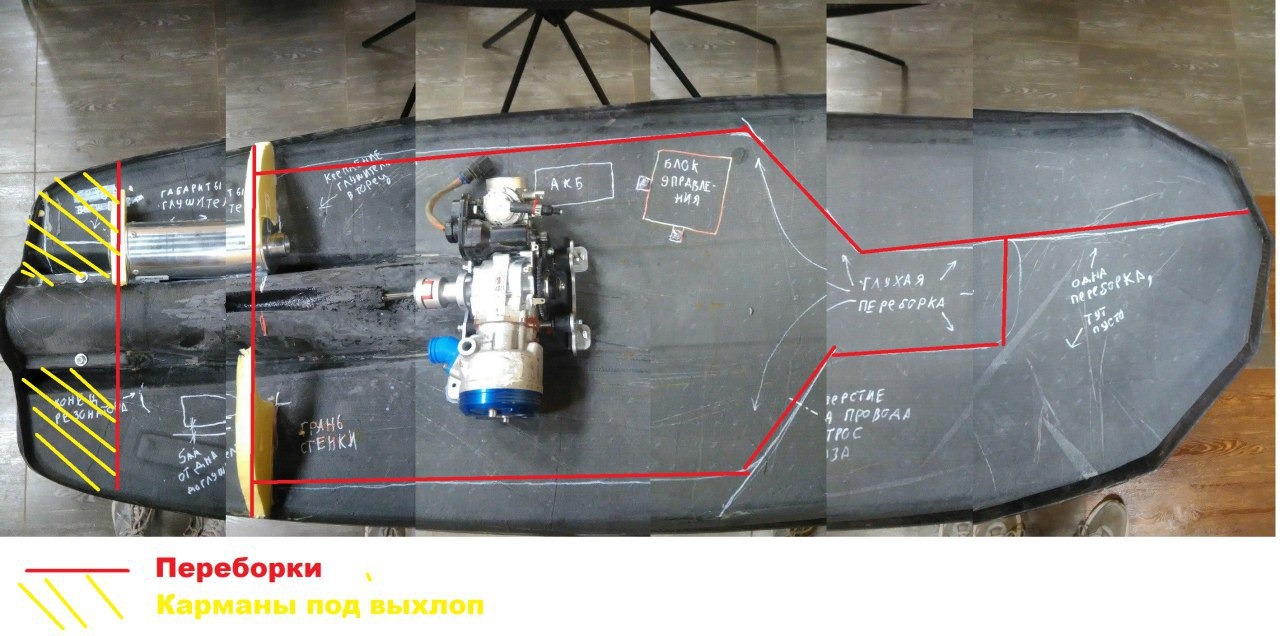

Прикидка компонентов на нижней половине корпуса

Примерно через 3 недели доска вышла на воду и, естественно, никуда не поехала, мотор просто глох, как только водомет погружался в воду.

К слову, водомет мы брали оригинальный, т.к. нужно было быть уверенным в работоспособности хотя бы одного агрегата.

Пушка — гонка (нет)

2. Гнев.

Постоянно ездить на воду к тому моменту уже поднадоело, и было принято решение сварить испытательный бак, чтобы тестировать все гипотезы в нем.

Сварив бак, мы раз за разом стали получать разные значения — т.е. в баке обороты поднимались до 7000-8000 об/мин (завоздушивание водомета), а на воде доска снова никуда не ехала.

Испытательный бак

Возникло предположение, что надо менять высоту окон, т.к. на двухтактном двигателе от их положения сильно зависит момент мотора (а момента мотору как раз и не хватает).

Не долго думая, была выточена гильза и вставлена в цилиндр Ямахи. Естественно, это конструкция тоже никуда не поехала, но вектор был выбран правильно: мотор перестал глохнуть и просто не развивал нужные обороты.

Чертеж гильзы

В конце первого года данной эпопеи мы решили проектировать и отливать свой цилиндр, т.к. по другому проблема не решалась.

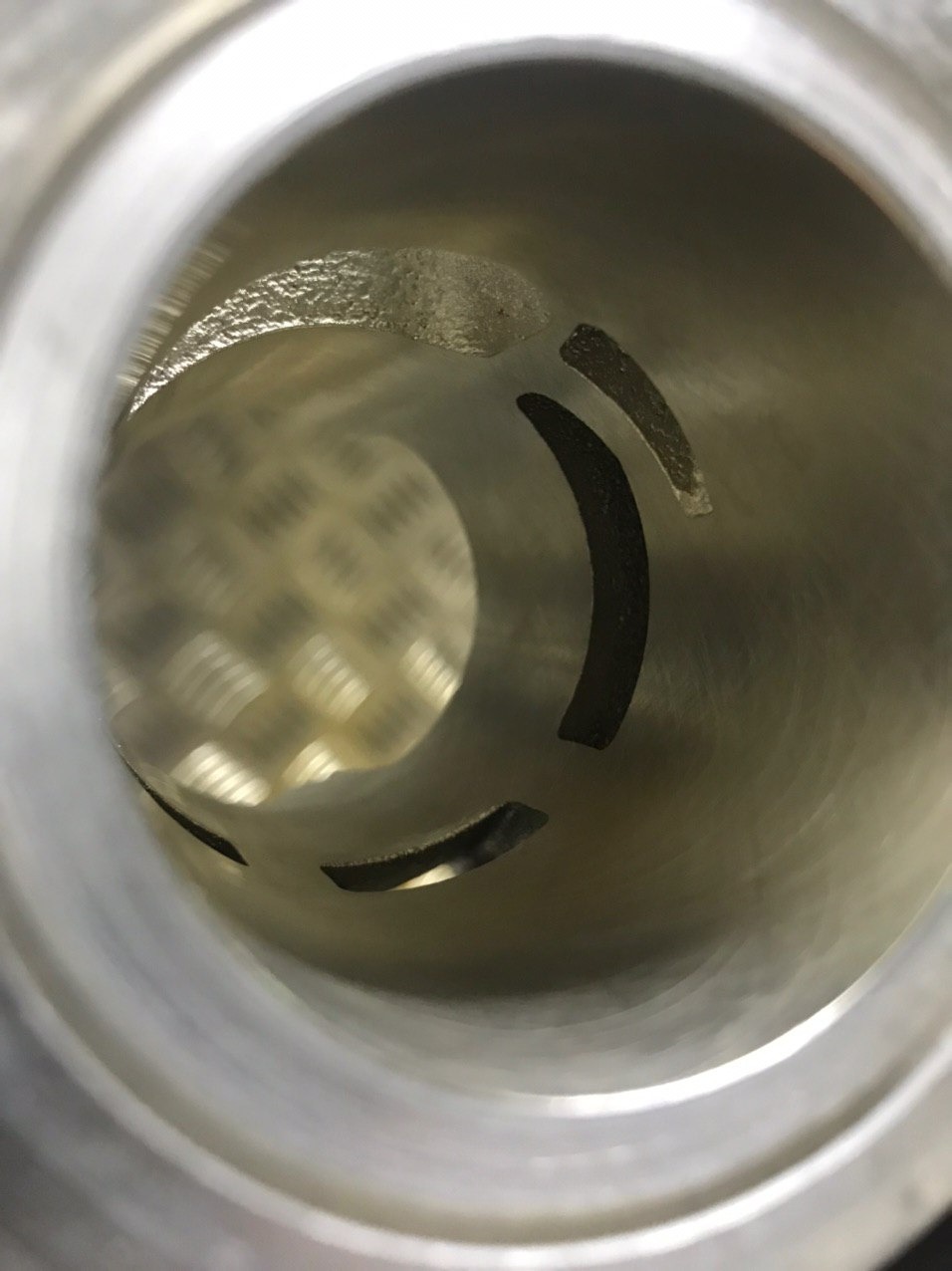

Открытым оставался вопрос по внутреннему покрытию цилиндра, ибо, по уму, надо было использовать никасил (гальваническое покрытие стенок цилиндра сплавом никеля и карбида кремния), но поиски подрядчика под это мероприятие результата не принесли.

Первый отлитый цилиндр

3. Торг (ни одно, так другое сработает).

Нас спасет МДО — микро дуговое оксидирование, по крайней мере я так думал, смотря презентацию работы этого покрытия в спортивных четырёхтактных моторах. Вроде бы тот же никасил — но покрытие более похоже на керамику, и не поддается хонингованию (нанесению мелких рисок для удержания масла на поверхности цилиндра)

В двухтактных моторах присутствуют продувочные окна, и было неизвестно, как это покрытие будет работать в местах сопряжение окон с плоскостью цилиндра.

Покрытие МДО

Надо сказать, что снова наступила зима, и у нас не оставалось другого выбора как самим сварить испытательный бассейн, т.к. испытательный бак себя показал плохо, и все водоемы замерли, а испытания надо было продолжать.

3,5*1,2 метра (с обратным каналом)

Мотор с цилиндром покрытым МДО, завелся с пол оборота, и доска наконец-то начала набирать обороты и выдала тягу в 65 кг, что соответствовало показателям конкурентов.

Вода от водомета попадает в обратный канал, проходит круг и сбрасывается на нос доски. Доска на фото электрическая, но сути дела не меняет.

Опять показалось, что вот он успех, но мотор спустя 20 минут заклинил. После разборки внутри было обнаружено много керамической муки, которая съела все подшипники коленвала, поршень и цилиндр.

Съеденное кольцо.

Стало понятно, что надо продолжать поиски никасиля.

Спустя некоторое время я нахожу контакты человека, который, якобы, освоил подобную технологию и без особых надежд, отравляю отливку цилиндра в г. Ковров.

Через 3 недели иду в СДЭК и все так же, без особых надежд, разворачиваю упаковку и вижу настоящий никасиль, да еще и с хонингованием. Оптимизм снова возвращается.

Внутренности нашего первого мотора пали в борьбе с керамической пылью — поэтому все дальнейшие испытания решили проводить уже на доноре (что бы шаг за шагом в нем менять компоненты на наши)

Цилиндры испытывали уже на моторах JS, т.к. картер и коленвал ушли в мусор.

Цилиндр отработали несколько часов в ванне без нареканий, потом пришла весна и испытания переместились на открытую воду — где все так же работало нормально.

Мы не смогли добиться стабильного качества литья, и хоть цилиндры работали отлично, некоторые имели совершенно не товарную пористость.

Отлитый цилиндр (нанесен никосиль, этап перед хонингованием).

4. Депрессия.

Это был успех, но пористость и цена литья не давали покоя.

Большой плюс подобных проектов — это обрастанием кругом знакомств с людьми совершенно разных компетенций, у которых есть очень нестандартное оборудование и идеи его применения.

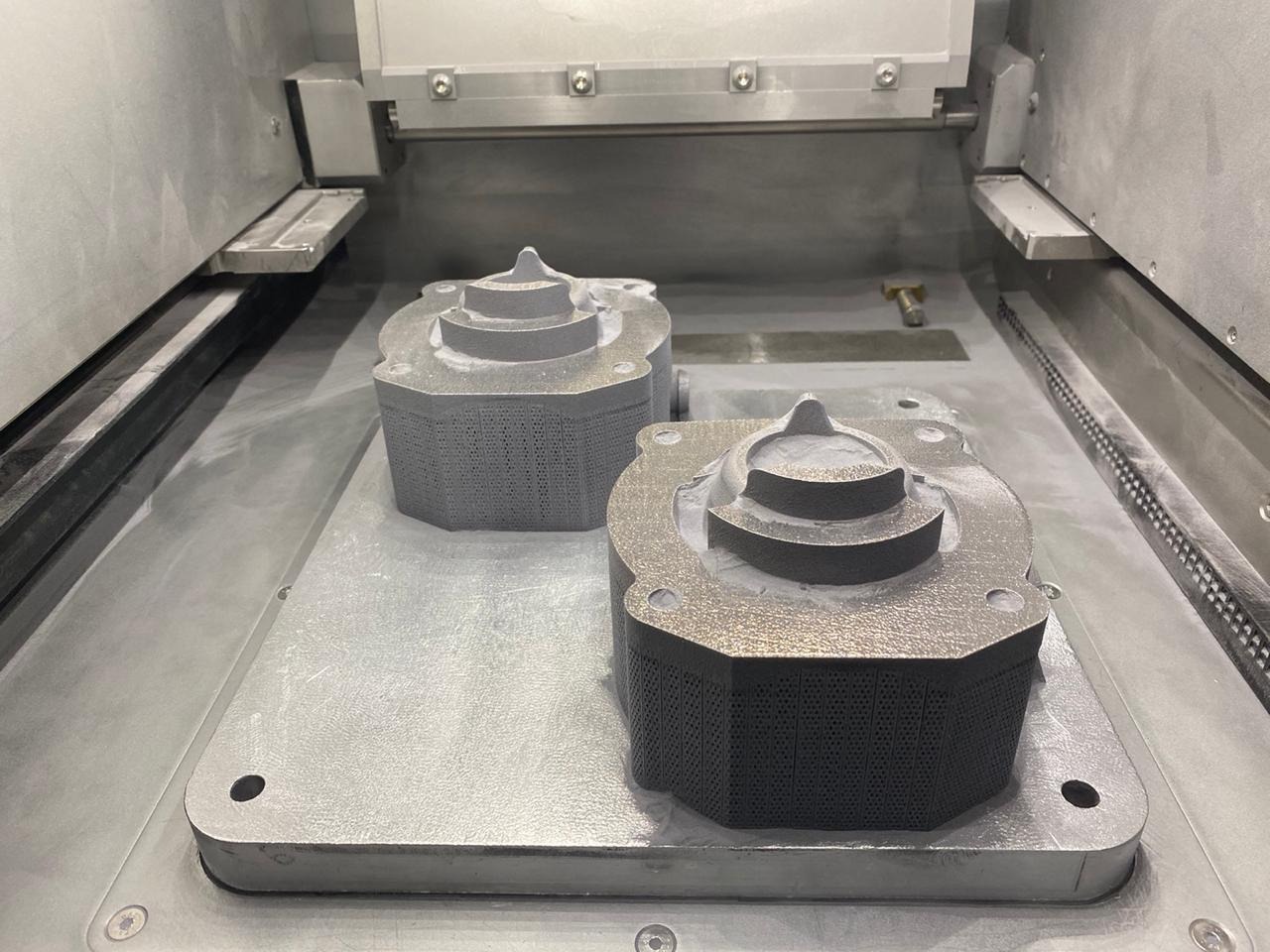

Такой вундерфафлей стал металлический (SLM) 3Д принтер, на котором мы сделали попытку распечатать еще пару цилиндров для картинга. Т.к. был заказчик готовый их оплатить.

Цилиндры после печати.

Поверхность получилась максимально однородная и никасилирование получилось идеальное.

Картинговый цилиндр (никосилирование, хон выполнен).

Несколько месяцев эксплуатации проблем не выявили, но как мы не крутили и не старалась уменьшить объем материла — себестоимость нашего цилиндра равнялась 33 000 руб, ни о какой конкуренции тут и говорить не приходится.

Примерна такая же картина была с изготовлением картера и системы привода стартера. Т.е. на производстве своего мотора можно было ставить крест.

Хорошо бы это было понять 2 года назад.

5. Принятие.

Последний подход в сторону бензинового мотора был связан с изготовлением своего коленвала, т.к. на рынке запчастей такой компонент представлен не был (можно было купить половину мотора в сборе, а это дорого).

Расчетная цена получалась конкурентоспособной, и мы решили начать.

Ожидаемо в металлолом пошли первые два образца: в первом случае после термообработки заготовку повело, во втором случае была проблема с качеством с обработки шейки обгонной муфты и только 3-я итерация получилась без нареканий.

Красиво, но все пошло в металлолом.

Пока 3-й собранный коленвал наматывал круги на водоеме, мы вовсю пиарили наши достижения. Но за сезон удалось провести только одну замену, т.к. больше клиентов с подобной проблемой не нашлось.

Это приводит ко второму вопросу: куда сбывать товар при очень маленьком рынке? Испытания колена были завершены в конце 2021 год, поэтому ни о каких рынках сбыта кроме РФ — речи уже не шло.

Вывод:

Не всегда надо доказывать себе, что «я могу» и доводить проект до реализации во что бы то ни стало, не обращая внимания на затраты, будущую себестоимость и рынок сбыта. Иногда можно и нужно забить.