Я намеренно употребил в прошлом предложении словосочетание “микроэлектронный продукт” вместо слова “микросхема”, потому что речь в этой статье пойдет как раз о том, что внутри корпуса CPU или GPU может находиться вовсе не один кристалл, а целая система из нескольких чипов, так и называемая: система в корпусе или system in package.

Термин “система в корпусе” гораздо менее на слуху, чем родственный термин “система на кристалле”, которым очень любят козырять разработчики чего угодно. При этом сейчас практически любой чип (кроме самых простых) так или иначе является системой на кристалле, а времена микропроцессорных комплектов и даже отдельных чипов южного и северного мостов уходят в прошлое. Преимущества систем на кристалле довольно очевидны: меньше корпусов на плате, меньше площади (а значит дешевле), меньше паразитных индуктивностей и емкостей (а значит, продукт будет работать лучше и быстрее), проще для пользователя (удобнее внедрять и меньше пространство для ошибки), дешевле в производстве (вместо нескольких специализированных микросхем можно выпускать одну более универсальную).

Но у систем на кристалле есть и свои подводные камни.

Во-первых, пытаясь впихнуть на один кристалл все сразу, вы рискуете получить чип такого размера (и с таким количеством ножек), что он не влезет ни в один корпус. Кроме этого (как подсказывает в комментариях профессиональный технолог), совсем большой чип рискует не влезть в размер поля фотолитографического сканера. Обойти это ограничение можно, но очень сложно технически и, соответственно, очень дорого.

Во-вторых, чем больше размер чипа, тем меньше процент выхода годных, особенно если для производства нужно сшивать между собой несколько окон на фотошаблоне. И это, разумеется, тоже влияет на стоимость.

В-третьих, если ваша система состоит из разнородных компонентов, то объединять их все на одном кристалле может быть слишком сложно, слишком дорого или слишком плохо для качества работы системы. Например, DRAM требует наличия специальных конденсаторов, добавление которых в “обычный” техпроцесс может быть неразумно дорого для фабрики (которая из-за этого будет вынуждена повысить цены для клиентов). Радиочастотные или силовые компоненты на кремнии могут обладать существенно худшими параметрами, чем на А3В5-материалах (арсениде галлия и его аналогах), а соединение на одном кристалле цифровой и аналоговой частей создает проблему шумов.

Сочетание всех вышеозвученных факторов привело к тому, что тренд «разместим все-все-все на одном кристалле» сменился более взвешенным подходом, а также к бурному развитию технологий упаковки кристаллов в корпус.

Производительность и выход годных

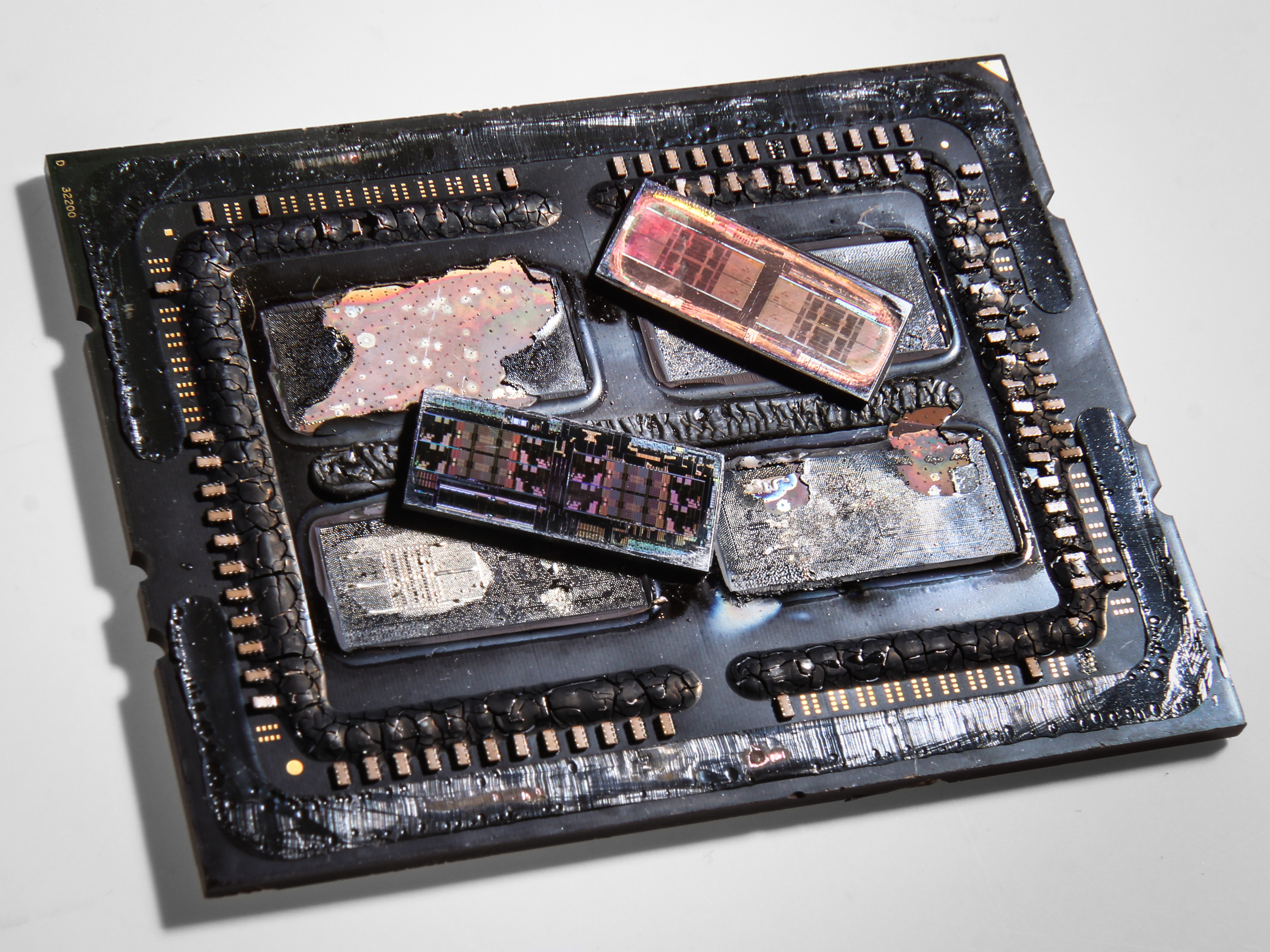

Первый пример, который приходит в голову — это, конечно же, микропроцессоры AMD (см. КДПВ). Системы в корпусе для многоядерных продуктов считаются одной из важных причин недавнего подъема компании, проходящего на фоне проблем Intel с запуском нового техпроцесса из-за низкого выхода годных на огромных чипах.

На рисунке — 28-ядерный чип Intel Xeon. Размер этих процессоров достигает сумасшедших 456 квадратных миллиметров, в то время как предельный размер чипов AMD — около 200 квадратных миллиметров для восьмиядерного чипа, а продукты с бОльшим количеством ядер собираются из нескольких одинаковых кристаллов на двухслойной печатной плате, расположенной в корпусе процессора.

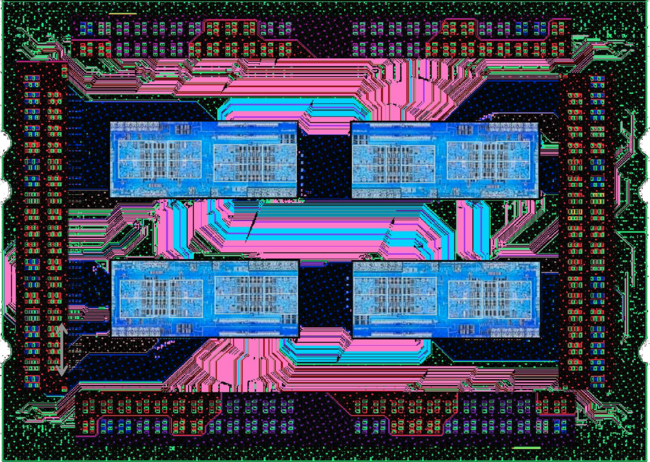

На этом рисунке вы можете увидеть конструкцию платы внутри корпуса процессоров EPYC и Threadripper (он же на КДПВ). На двухслойной плате расположены четыре восьмиядерных кристалла. В случае с Threadripper — c половиной отключенных ядер. Почему так нерационально используются кристаллы?

Во-первых, выпускать один тип кристалла может быть дешевле, чем несколько разных.

Во-вторых, то же самое относится и ко всей остальной обвязке — отключить ненужное может быть дешевле и технологичнее, чем разрабатывать и производить несколько разных моделей.

В-третьих, процент выхода годных для 200-миллиметрового чипа, скорее всего, тоже не идеален, а такая конструкция конечного продукта позволяет использовать кристаллы, в которых работают не все ядра. Intel поступает точно так же, но их проблемы с выходом годных гораздо сильнее из-за кристаллов большего размера.

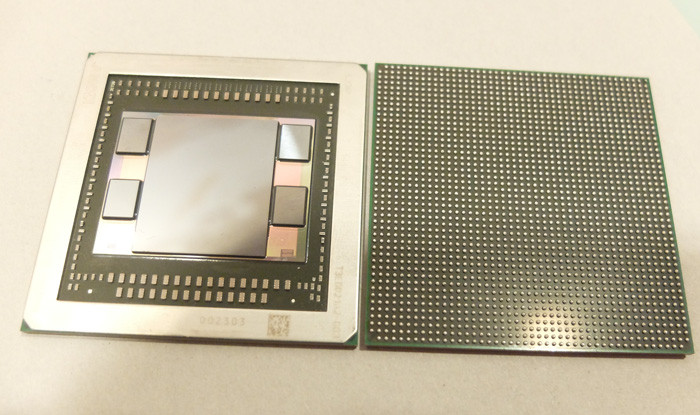

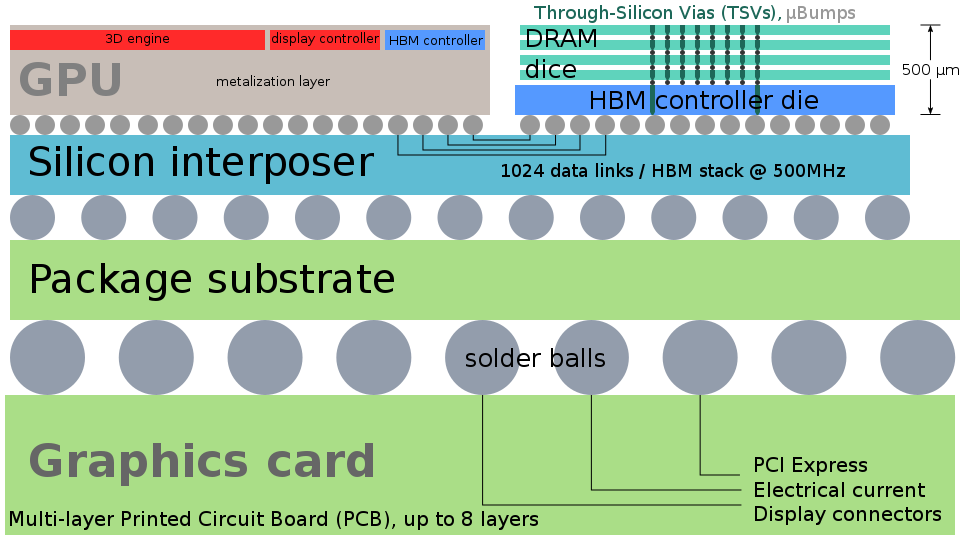

А вот еще более интересный пример, и тоже от AMD. AMD Fiji — это GPU со встроенной высокоскоростной памятью, расположенной прямо в корпусе. Почему это важно? Потому что гораздо более короткие линии от процессора к памяти позволяют добиться больших скоростей, а значит и большей производительности. В отличие от предыдущего примера, кристаллы внутри корпуса разные. Более того, их не пять, как может показаться на первый взгляд, а гораздо больше — двадцать два. Вот разрез структуры:

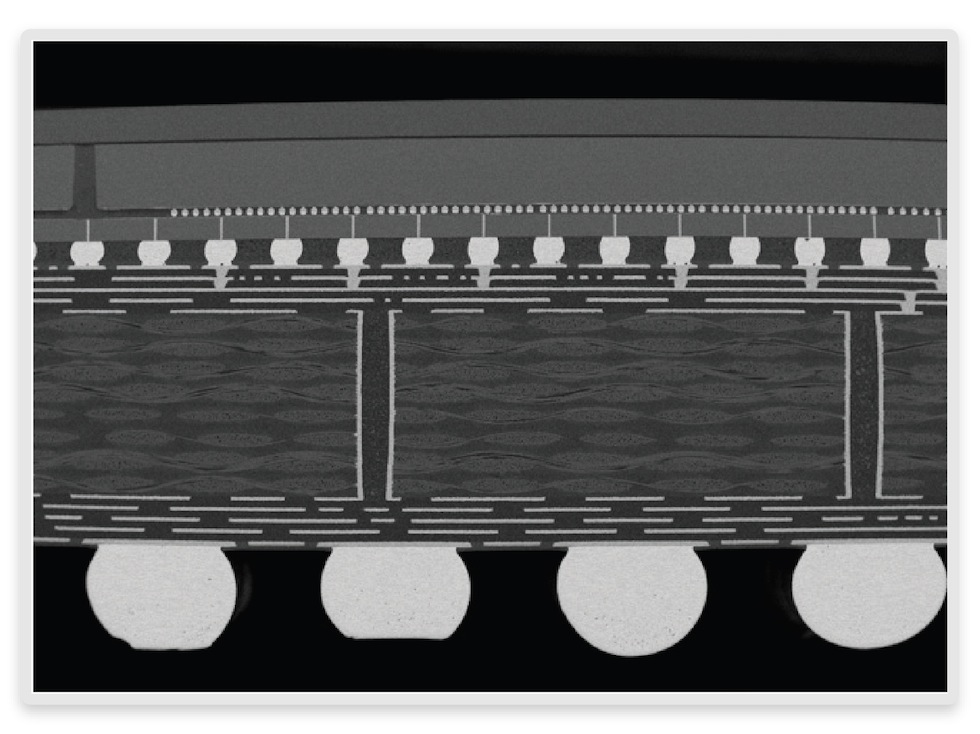

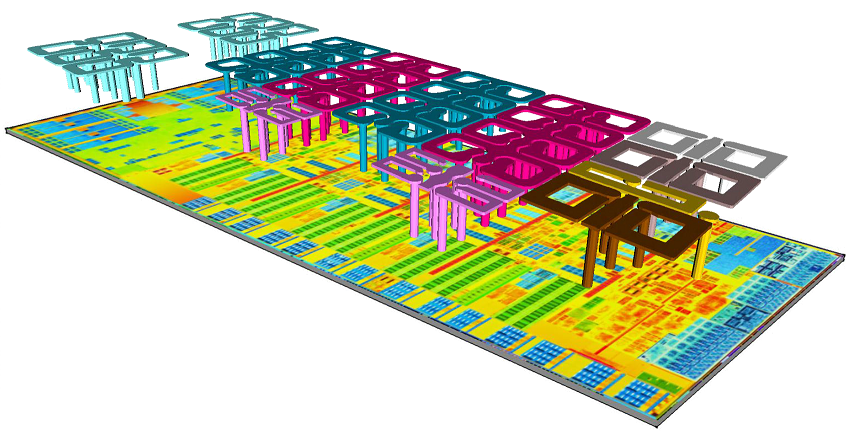

Верхний слой — это собственно чип GPU и “этажерка” из нескольких (в данном случае четырех) чипов памяти, соединенных при помощи TSV (through-silicon-via) — проводящих столбиков, идущих сквозь кристалл на всю толщину.

TSV выглядят примерно так, схематично и в реальном масштабе.

Технология TSV, изначально появившаяся как раз для массивов памяти (ведь памяти много не бывает, правда?), сейчас находит все большее распространение, в том числе благодаря следующему кристаллу, находящемуся под GPU и памятью.

Silicon Interposer — это заменитель многослойной печатной платы, сделанный из кремниевого кристалла и содержащий несколько слоев металлизации и TSV для связи чипов наверху и корпуса. Использование кремния позволяет получить существенно меньшие размеры элементов (единицы микрон), чем печатная плата, но при этом проектные нормы могут быть достаточно грубыми для того, чтобы этот соединительный чип имел высокий выход годных и доступную цену. Меньшие размеры элементов означают меньшее влияние паразитных параметров соединений, а уже упоминавшиеся TSV гораздо компактнее переходных отверстий на печатной плате и позволяют без проблем на протащить через интерпозер сотни или даже тысячи контактов к корпусу. Наряду с МЭМС, такие чипы для интерконнекта — важный новый рынок для устаревающих фабрик с пластинами 100-150 миллиметров диаметров.

Лирическое отступление: на схеме выше есть небольшая, но важная неточность, противоречащая фотографии. Какая?

Еще один пионер 3D-интеграции — фирма Xilinx. Технологически ее ПЛИС близки к продуктам AMD (особенно те, которые со встроенной памятью), и мотивы также схожи: ПЛИС — это рыночная ниша, где ранний переход на новый техпроцесс может дать серьезное преимущество над конкурентами. По разными оценкам, на раннем этапе жизни технологии уменьшение размера кристалла на три-четыре раза способно поднять выход годных в два-три раза, с пары десятков процентов до больше, чем половины. Более того, ПЛИС — это регулярная структура, на которой удобно отслеживать технологические дефекты. Поэтому производители ПЛИС — типичные “первые клиенты” для новых техпроцессов, и Xilinx за счет того, что в их продуктах стоит несколько небольших кристаллов вместо одного полноразмерного, может выводить новые модели на рынок на несколько месяцев быстрее, чем конкуренты.

Вот разрез внутренностей ПЛИС Xilinx. Верхний чип — это собственно часть ПЛИС с очень маленькими (40-45 мкм) контактами к интерпозеру, соединяющему несколько чипов вместе, и внизу — основание корпуса, имеющее десяток слоев собственных металлических межсоединений.

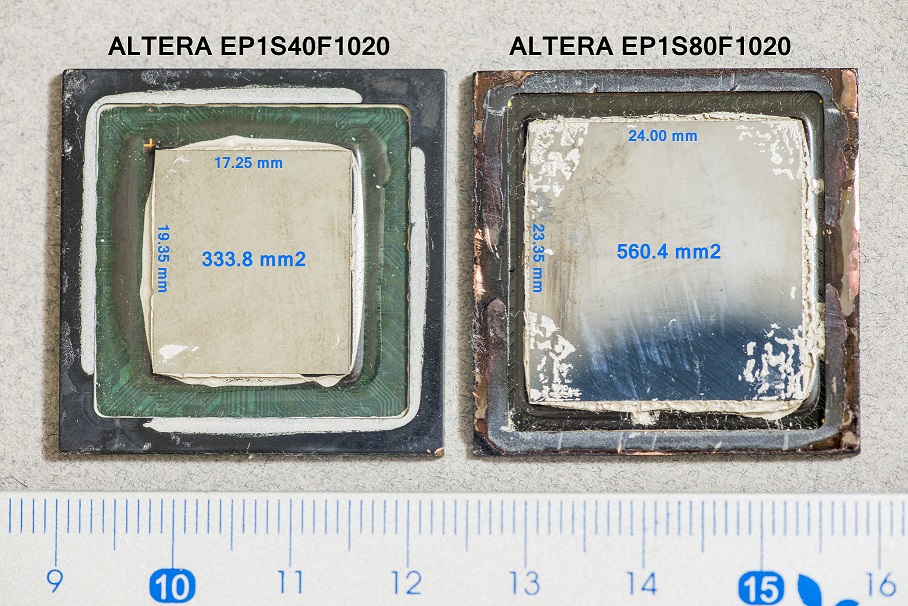

Для сравнения — ПЛИС Altera на одном огромном кристалле. Пятьсот шестьдесят квадратных миллиметров, Карл! Если вдруг этот пост читают технологи микроэлектронного производства, позаботьтесь, чтобы у них не случилось сердечного приступа.

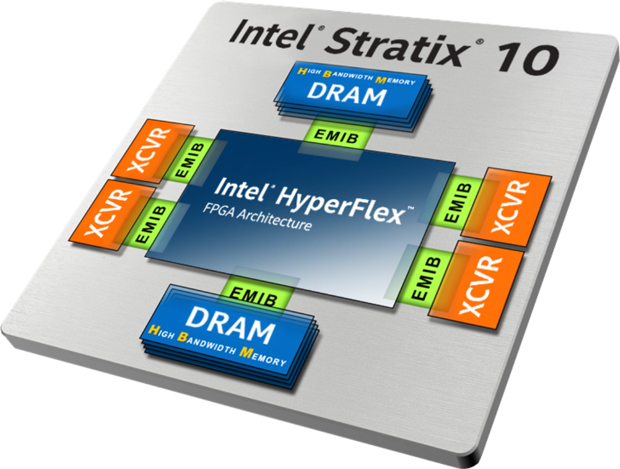

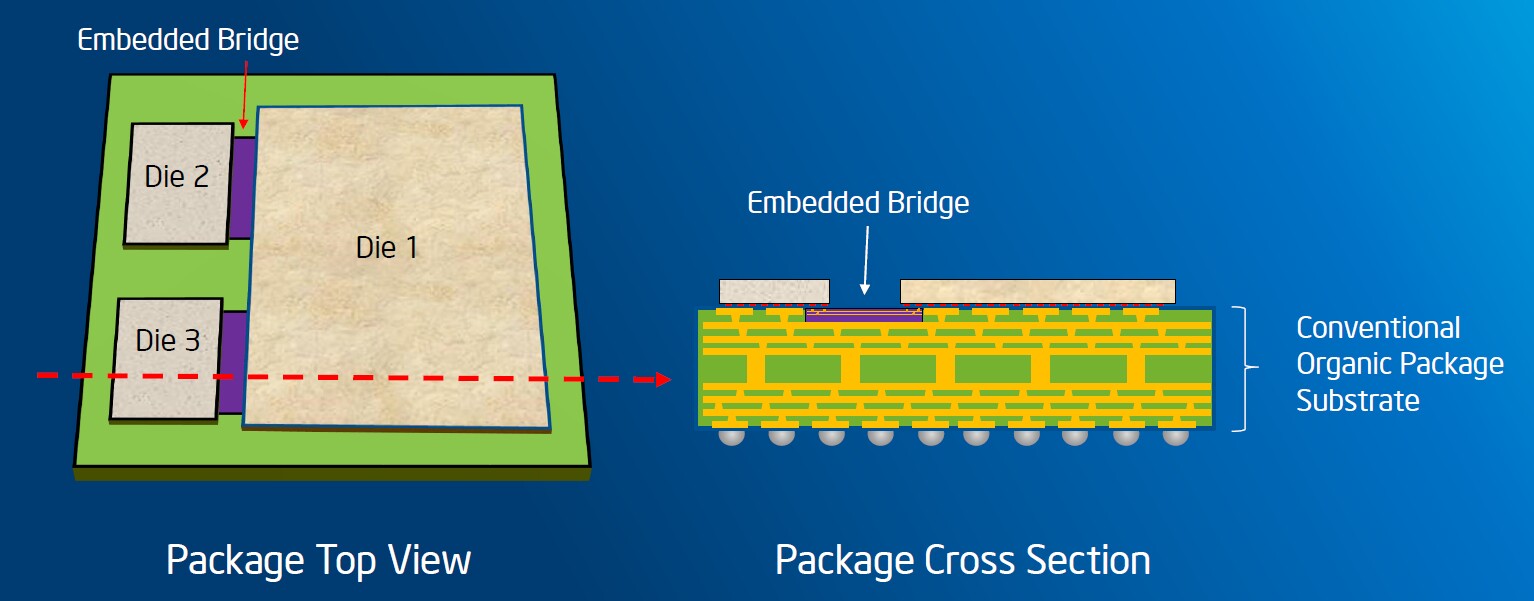

Впрочем, Intel/Altera, разумеется, не сидит на месте, наблюдая за успехами конкурентов. Их свежая разработка в области систем в корпусе — Embedded Multi-Chip Interconnect Bridge (EMIB). Посмотреть на него удобно на примере ПЛИС Intel Stratix 10.

Как видите, EMIB соединяет между собой (один!) чип ПЛИС, память (и тут многоэтажные конструкции) и периферийные кристаллы. Так что же такое этот EMIB? Чуть выше я написал про silicon interposer, что он за счет более грубого техпроцесса имеет гораздо меньшую цену, чем аналогичный по размеру чип, сделанный по тонкой технологии. И тем не менее, интерпозер — огромный. Можно ли сделать его поменьше?

Ответ Intel — да, можно. Идея EMIB в том, чтобы вместо одного большого интерпозера использовать несколько маленьких, и их, в свою очередь, встроить прямо в подложку корпуса.

Вот небольшая подборка продуктов, созданных с использованием кремниевых интерпозеров. Обратите внимание на их колоссальные по микроэлектронным меркам размеры и на то, что, как мы и обсуждали выше, у Xilinx боевые чипы разбиты на несколько небольших кусков.

Больше, чем просто производительность

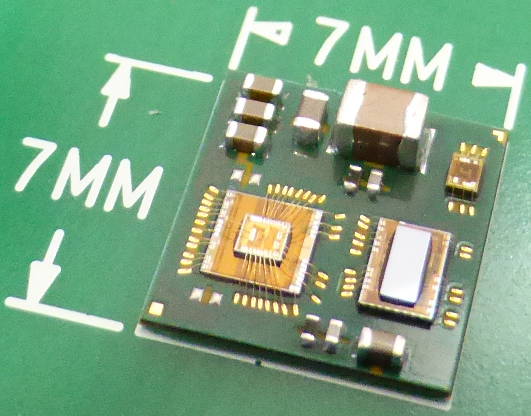

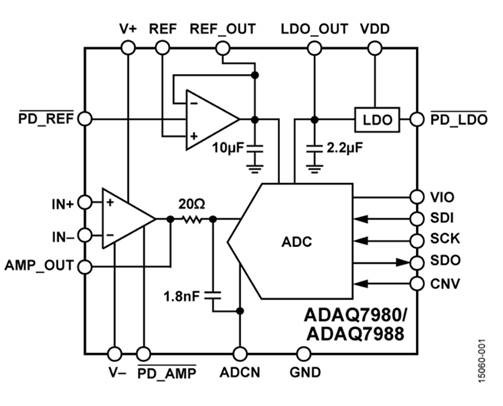

На рисунке ниже — внутренности корпуса АЦП компании Analog Devices и принципиальная схема. Выглядит как совершенно обычная печатная плата для АЦП, только поменьше, правда? Все так, это она и есть, только за счет использования бескорпусных компонентов уменьшились связанные с паразитными элементами погрешности, а то, что плата разработана в Analog Devices, позволяет им сэкономить кучу времени клиентов и заодно быть уверенным, что пользователь не накосячит, выбрав не те компоненты или плохо разведя плату.

Впрочем, есть на рисунке выше и небольшая хитрость: видите уложенные в два этажа кристаллы? Верхний кристалл — это чип с активными компонентами собственно АЦП и (видимо) сдвоенного операционного усилителя, а нижний кристалл — это пассивные компоненты (конденсаторы и резисторы). Исполнение на отдельном кристалле позволяет сделать их намного больше размером (а значит уменьшить погрешности) без увеличения (а значит удорожания) основного кристалла.

Все то же самое можно сделать и на одном чипе (что, собственно, не редкость, особенно для АЦП, встроенных в микроконтроллеры), но такой чип будет гораздо больше (а значит, как мы выяснили, есть риск уменьшения процента выхода годных), а технология для него должна будет поддерживать все нужные дополнительные опции. Кроме того, объединение разных блоков на одном кристалле приведет к необходимости позаботиться о том, чтобы они не влияли друг на друга (например, как-то избавиться от шумов по подложке кристалла).

Дополнительные функции корпуса

Как мы уже выяснили, упаковка разнородных элементов (в том числе пассивных SMD-компонентов) в одном корпусе позволяет существенно уменьшить габариты конечного продукта и даже повысить скорость его работы. А что, если использовать сам корпус как функциональный элемент устройства?

В 2013 году в процессорах Intel (микроархитектуры Haswell) был реализован интегральный регулятор напряжения (FIVR — fully integrated voltage regulator), в котором активная часть регулятора была реализована на кристалле процессора, а пассивная (конденсаторы и индуктивности) — интегрирована в корпус.

Интегральная индуктивность — головная боль всех разработчиков микросхем, потому что катушки на кристалле получаются не только с не самыми лучшими параметрами, но еще и огромные (а значит, очень дорогие, особенно на тонких технологиях). И это речь идет о сигнальных катушках без сердечника, ни о какой передаче мощности речи вообще нет. Intel успешно обошли эту проблему, интегрировав в корпус микропроцессора десятки паралельно стоящих небольших катушек, работающих на частоте 160 МГц. Так они смогли существенно упростить требования к питанию микропроцессора.

Впрочем, с этой разработкой что-то пошло не так, и в следующих за Haswell поколениях процессоров Intel FIVR уже не было. С тех пор ходили слухи, что к FIVR еще вернутся, но пока что они так и остались слухами.

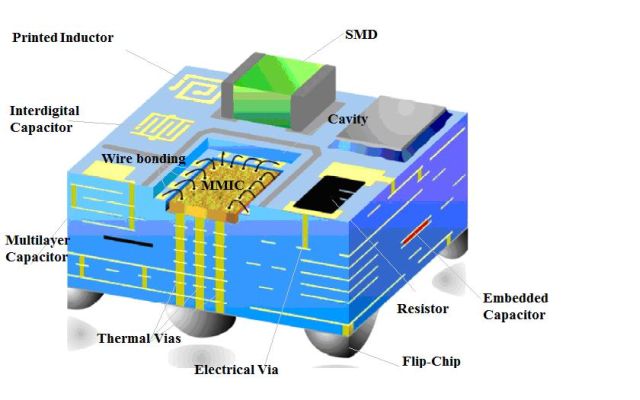

Впрочем, и без Intel направление интеграции пассивных компонентов в корпус активно развивается, например, в корпусах типа LTCC (низкотемпературная керамика). Там, разумеется, есть свои ограничения и подводные камни (связанные, например, с точностью номиналов), но эта технология востребована и активно развивается. Многослойный LTCC-корпус выглядит примерно вот так:

На рисунке видны все типы пассивных элементов, выполненные в многослойной керамике, и даже металлический теплоотвод (это корпус для мощной СВЧ-схемы). По сути, это смесь корпуса с керамической печатной платой. Такие штуки очень популярны для радиочастотных модулей, а еще они относительно дешевы в мелкосерийном производстве.

Что еще?

Потенциальных применений у систем в корпусе очень много, и перечислить их все практически невозможно; более того, постоянно появляется что-то новое, в том числе благодаря тому, что эти технологии существенно доступнее, чем 10-7-5-3-нанометровые транзисторы.

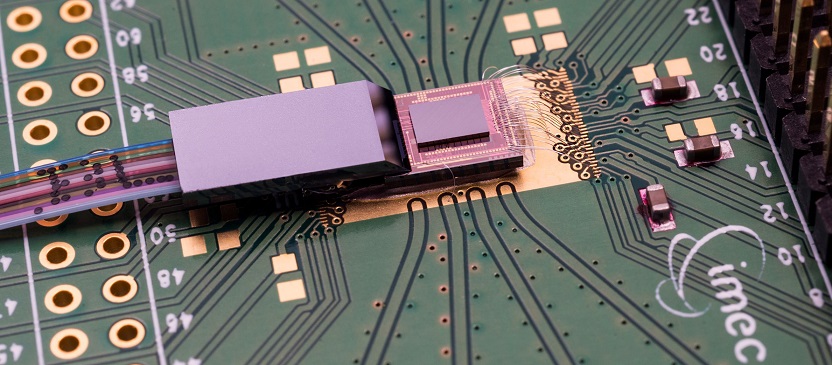

Хороший пример новых применений и свойств, которые открывает интеграция разнородных чипов в одном корпусе — это разнообразные оптические системы, где SiP позволяют собрать вместе приемник или излучатель (обычно изготавливаемые не на кремнии), и схему их питания и управления. На иллюстрации ниже — прототип оптического линка на 400 Гбит/c (а обещают до терабита), собранный в бельгийском исследовательском институте IMEC.

Кроме этого, в качестве перспективных применений для систем в корпусе рассматриваются такие вещи, как интерпозеры со встроенными капиллярами для жидкостного охлаждения (не только игровых процессоров, но и силовых ключей, и лазеров), интегрированные в корпус МЭМС-блоки и много чего еще интересного и не укладывающегося в узкие рамки закона Мура. Кроме того, важным рынком для систем в корпусе считается вездесущий интернет вещей, где важны малые размеры, отсутствие потерь (в первую очередь энергии, а не времени) на паразитных элементах и возможность интегрировать в корпус микросхемы пассивные компоненты, например части радиотракта.

Источник