Реальной бизнес-идеей это стало лишь недавно с появлением профессиональных принтеров по доступной цене, которые могут позволить себе дизайнеры и небольшие компании.

Пионером в применении 3D оборудования для изготовления предметов дизайна является Янне Китанен, цифровой скульптор, создающий многосложные геометрические изделия с невероятным дизайном (от эксклюзивной обуви на платформе до кресел, и даже столов для пинг-понга).

Несмотря на космическую стоимость (по меркам простого обывателя), продукция Янне раскупается как горячие пирожки.

Стоимость этой софы 100 000 $

Главные преимущества использования 3D печати в этой сфере:

- новые возможности в дизайнерских решениях;

- реализация сложных эксклюзивных проектов;

- себестоимость ниже по сравнению с традиционными способами производства.

Расскажем вам о 3-ёх дизайнерах, которые используют 3D принтеры Raise3D для создания предметов интерьера и мебели.

Ванхао Чаи – дизайнер и владелец Yujia Metal Science

Компания Yujia Metal Science создаёт эксклюзивную мебель из металла, а Raise3D N2 используют для оптимизации производственных процессов.

Ванхао Чаи говорит: «3D принтер позволяет повысить эффективность и экономить затраты на рабочую силу. Изделия становятся понятны визуально уже на этапе прототипирования, можно увидеть все детали и быстро внести корректировки.»

Софа, напечатанная на Raise3D N2

Компания Yujia Metal Science создает предметы домашнего обихода из металла: перегородки, двери, окна, мебель, винные шкафы, металлические украшения и другие элементы интерьера.

Позиционируя себя как бутик дизайнерской мебели и эксклюзивное производство, Yujia работает в узко сегментированном направлении — изготовлении предметов интерьера по индивидуальному заказу.

Yujia Metal Science обратились к 3D печати за решением основной проблемы – для увеличения

скорости производства и частоты выпуска новых продуктов.

До использования 3D принтеров Yujia заказывали весьма дорогостоящие деревянные прототипы

для проверки и согласования моделей. Перед изготовлением стальной версии этот процесс повторялся многократно. Многие заводы не приветствуют такой формат сотрудничества с мелкосерийным производством, считая не рациональным тратить время на производство единичных прототипов.

Поэтому Yujia зачастую оказывались в сложной ситуации и получали отказы от компаний из-за

небольших объёмов своих заказов.

Используя 3D принтеры Raise3D, компании удалось:

- Сократить время производства за счет использования 3D принтеров, а также разделив печать прототипов между несколькими принтерами.

- Снизить затраты за счет сокращения требуемой рабочей силы и использования более дешёвых материалов на прототипы.

- Перенести изготовление прототипов и изделий полностью на свое производство. Благодаря этому они избавились от лишних затрат и неопределенности, которые были неизбежны при работе с аутсорсинговыми компаниями.

- Создавать крупные и наиболее сложные версии проектов, благодаря большой области печати и высокой точности Raise3D.

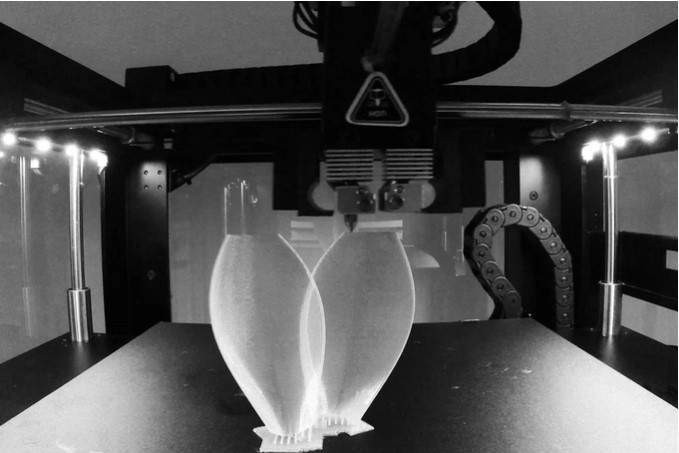

Процесс производства

Для изготовления прототипов нужны только чертежи изделий, слайсер, пластик для печати и принтеры Raise3D N2. В начале необходимый файл конвертируется в STL, далее используется предварительный просмотр печати, чтобы минимизировать количество поддержек и оптимизировать все слои, компоновку элементов, внешний вид модели.

Цель печати первой модели – посмотреть внешний вид конструкции. Используя напечатанный прототип, дизайнер может физически взаимодействовать с ним, увидеть все нюансы и недостатки, принять решение о внесении изменений и оперативно подкорректировать модель.

Металлические части и ножки будут использоваться в финальном дизайне кресла.

В результате использования 3D принтеров достигли:

- На 91.67 % сокращение общего времени производства

- На 75 % сокращение рабочего времени

- На 99.17% снижение затрат на прототипы

Марко Рубини, итальянский архитектор и дизайнер.

Печатает мебельные прототипы на Raise3D N2 Dual Plus.

Марко основал собственную дизайн-студию в 1992 году. Главные направления его деятельности: разработка дизайна и консалтинг в сфере архитектуры. Для Марко всегда было важно предложить своим клиентам индивидуальные решения, в чем в данный момент ему помогает N2 Plus.

Он использует Raise3D для печати прототипов и оригинальных предметов мебели в масштабе 1:1.

Больше всего в 3D принтере Марко ценит его выносливость и долговечность, воспринимая Raise3D как рабочую лошадку.

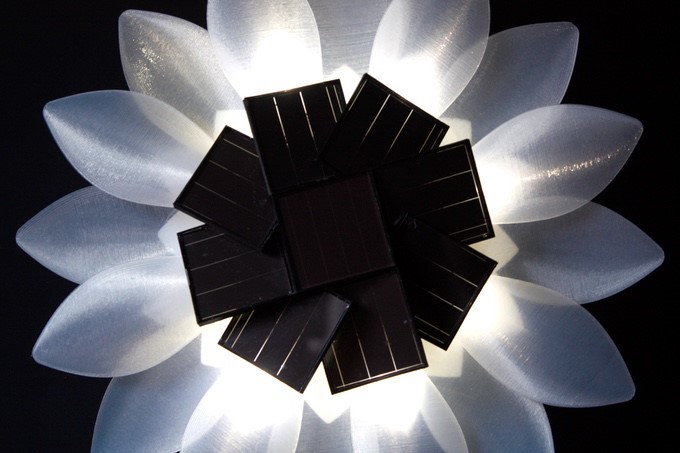

Кори Зверлин (Still Alive Lights LLC) – печать светильников на 3D принтере.

Кори проектирует дизайнерские плафоны для светодиодных светильников (в том числе и на солнечной батарее).

На Raise3D N2 Plus он печатает плафоны в форме животных, цветов и многого другого. Для достижения максимальной прозрачности и наилучшего прохождения света, Кори настраивает в параметрах печати самую маленькую толщину модели. Для своих творений использует обычный PLA пластик.

В настоящее время 3D печать позволяет создавать сложные объекты необычной формы, изготовление которых другими способами наиболее затратно и сложно реализуемо. Аддитивные технологии позволяют повысить производительность и сократить затраты на материалы и рабочую силу, именно поэтому многие компании уже используют 3D печать и 3D сканирование для производства мебели и элементов интерьера.

У вас есть интересные истории использования 3D принтеров для бизнеса или личного пользования? Будем рады, если вы поделитесь с нами!

Присоединяйтесь к нам в соц. сетях, чтобы быть в курсе последних событий:

Команда компании Цветной Мир

Источник