Группа М.Видео-Эльдорадо внимательно относится к теме устойчивого развития (ESG). О том, как утилизируют электронику можно прочесть в нашем недавнем посте для Хабра. Тем любопытнее было изучить вопрос дальнейшей утилизации оборудования зелёной энергетики за рубежом.

Сделаем мир чище

Возобновляемые источники энергии (ВИЭ) воспринимаются как эффективное средство от мировых проблем, связанных с изменением климата. Создание массивной инфраструктуры для солнечной и ветровой энергии и внедрение электромобилей позволит человечеству развиваться без необходимости сжигать ископаемое топливо, которое загрязняет окружающую среду. Хоть эти технологии существуют уже несколько десятилетий, нет никакого разработанного плана по использованию и утилизации, чтобы эти технологии сами не портили экологию.

Эксперты прогнозируют, что сотни тысяч тонн старых лопастей ветряных турбин, батарей электромобилей и солнечных модулей необходимо будет утилизировать или переработать в следующем десятилетии, а к 2050 году уже миллионы тонн.

Не надо быть футуристом, чтобы представить ландшафт с рядами вращающихся ветрогенераторов, полями сверкающих солнечных панелей и плавно работающими бесшумными электромобилями. Действительно, это утопическое видение вполне достижимо.

Но если материалы, из которых сделаны эти технологии, не будут возобновляемыми, чистая энергия будущего будет омрачено кладбищами старых лопастей турбин, ветхих солнечных панелей и разъедающих почву батарей. На данный момент предложено множество инициатив по переработке этого нового типа отходов. Но в большинстве случаев такие решения, в лучшем случае, находятся в стадии разработки.

Потенциальное количество отходов зелёной энергетики огромно. По оценке Bloomberg New Energy Finance, к 2025 году отработанные аккумуляторы, извлечённые из электромобилей, будут весить 600 000 тонн. По прогнозам Международного агентства по возобновляемой энергии (International Renewable Energy Agency, IRENA), к тому времени будет накоплено столько же старых солнечных панелей. IRENA ожидает, что к 2050 году количество отработанных солнечных панелей достигнет 78 миллионов тонн. В Европе в ближайшие два десятилетия может накопится до 300 000 тонн в год выведенных из эксплуатации лопастей ветряных турбин, сообщает торговая ассоциация WindEurope.

Из-за растущего спроса на ВИЭ производители уже сталкиваются с резкими скачками затрат и ограничениями в поставках такого сырья, как кобальт и литий. Более того, для создания композитных частей турбин, фотогальванического кремния высокой степени чистоты и катодов аккумуляторных батарей с высокой структурой, требуется немало человеческих усилий и изобретательности. Эти искусно изготовленные материалы заслуживают большего, чем билет в один конец в мусорную свалку.

Однако извлечение материалов из выброшенных устройств пока по-прежнему нецелесообразно. Это слишком затратно, а результат себя не оправдывает. Детали устройств изготовлены путём смешивания ценных материалов с менее ценными, чтобы не разрушались даже при экстремальных нагрузках или условиях окружающей среды.

Производители и переработчики отходов работают над способами эффективной утилизация отходов ВИЭ. Но пока что ещё недостаточное количество этих устройств дожило до конца срока службы, чтобы окупить инвестиции в предприятия по переработке. Пока неясно, сформируется ли прибыльная отрасль вовремя, до того как “чистая энергия” успеет увеличит постоянно растущую кучу отходов на планете.

ВЕТЕР

Длина одной лопасти современной ветряной турбины достигает 90 метров, и продолжает становиться всё длиннее. Действительно, компании хвастаются размером своих лопастей турбин, потому что больший радиус действия обычно означает большую мощность на одну башню.

В то время как другие компоненты ветрогенератора, включая башню, редуктор и генератор, легко утилизируются, именно лопасти представляют собой проблему. Они изготавливаются из композитного материала из стекловолокна и эпоксидной или другой термореактивной смолы. Сшитые полимеры нельзя плавить и перерабатывать, в отличие от термопластов, таких как полипропилен.

Например, лопасть ветрогенератора LM Wind Power весит 15 тонн. Некоторые производители делают более легкие лопасти, добавляя углеродное волокно. В будущем более “модные” волокна, такие как углеродные нанотрубки и высококачественная синтетика, могут обеспечить легкость и высокую прочность.

В США и Европе ветряные операторы установили первые турбины промышленного размера в конце 1990-х годов. Машины рассчитаны на срок службы 25 лет, но некоторые лопасти преждевременно снимаются, чтобы заменить их более эффективными версиями, или потому, что они износились или были поражены молнией.

Даже лопасти ветряных электростанций раннего поколения весят до 8 тонн каждая. Неудивительно, что выведенная из эксплуатации лопасть турбины — дорогостоящая неприятность. Для операторов ветроэнергетических проектов транспортировка даже одной лопасти — логистический кошмар.

Компания Global Fiberglass Solutions построила центр переработки отходов в Суитуотере (Техас), который называет себя мировой столицей ветроэнергетики: там обученные рабочие разрезают лопасти ветряной электростанции и складывают детали в грузовик для транспортировки на централизованный объект. Далее куски разбиваются на всё более мелкие кусочки с помощью различных машин.

Затем полученный материал можно комбинировать с клеями и прессовать в высокоэффективные композитные панели, подобные ДСП или ОСП. Стекловолокно придает панелям огнестойкость и влагостойкость, что делает их идеальными для коммерческих и промышленных зданий.

Другие компании также пытались превратить старые лопасти в стекловолокно или углеродное волокно. В 2002 году датский инженер по ветроэнергетике Эрик Гроув-Нильсен основал фирму по переработке отходов под названием ReFiber. Он разработал технологию пиролиза для превращения стекловолокна из полиэстера или эпоксидной смолы ветряных турбин в волокнистый материал, пригодный для использования в качестве изоляции зданий. Анаэробный процесс сопровождался нагревом частей турбины до 500 ° C в 6-метровой вращающейся газовой печи.

ReFiber планировал привлечь капитал и построить предприятие мощностью 5 000 тонн в год. Но без постоянных поставок старых лопастей компания прекратила свою деятельность в 2007 году. Гроув-Нильсен сейчас работает консультантом в компании Siemens Gamesa Renewable Energy, производящей ветряные электростанции.

Но процессы, в которых используется пиролиз или другие высокотемпературные методы, обычно дают относительно слабые волокна, которые нельзя повторно использовать в дорогостоящих композитах. В конце концов, может получится просто очень дорогой мусор.

Французская химическая компания Arkema заявляет, что может делать термопластические смолы, которые позволят сделать лопасти пригодными для вторичной переработки. Чтобы доказать это в 2017 году компания изготовила лопасть, используя композит из стекловолокна и метакрилатной смолы. В отличие от эпоксидной смолы, эту можно расплавлять и перерабатывать.

Европейские ветряные турбины могут найти вторую жизнь в странах, которые только начинают переходить на ветроэнергетику, что отсрочит решение проблемы с окончанием срока службы. «Хорошим примером является самая первая датская турбина Bonus — теперь Siemens — турбина, снятая после 33 лет успешной эксплуатации», — говорит Гроув-Нильсен. «Эта турбина сейчас работает на юге Италии недалеко от Бари».

В других случаях к утилизации старых лопастей турбин можно использовать творческий подход. Независимый инженер ветряных турбин Бехзад Рахнама написал дипломную работу о переделке морских ветряных турбин в искусственные рифы. По словам Рахнамы, хотя идея не была проверена, она вызвала большой интерес. Он указывает, что все материалы, используемые в лопастях, являются нетоксичными для морских обитателей.

АККУМУЛЯТОРЫ

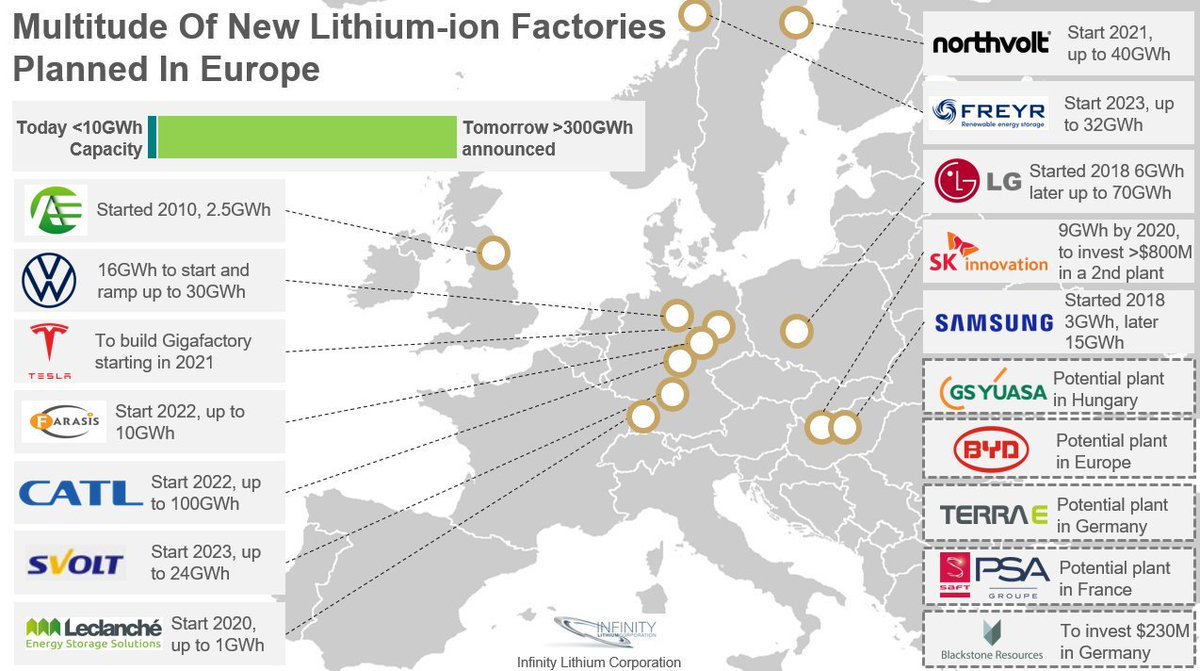

«Каждый год во всем мире образуется около 300 000 тонн отходов литий-ионных аккумуляторов», — говорится в отчете компании Esticast Research & Consulting. Большинство этих батарей поступает от мобильных устройств, но вскоре эти отходы будут вытеснены старыми аккумуляторами от электромобилей.

По словам представителя исследования и разработки аккумуляторов Национальной лаборатории возобновляемой энергии США (National Renewable Energy Laboratory, NREL), автомобильные аккумуляторы считаются устаревшими, когда их можно зарядить только на 80% своей емкости. По оценке NREL, срок их полезного использования составляет около 15 лет. После этого их можно повторно использовать в стационарных хранилищах или переработать.

Тесты NREL показывают, что использованные автомобильные аккумуляторы хороши для хранения энергии от электросети. Но существует множество разных производителей аккумуляторов, которые отличаются химическим составом, системой управления, а также размером и формой. Пока что нет ни одной единой системы, которая могла бы объединить различные использованные батареи для совместной работы.

Может быть лучше использовать аккумулятор одного типа? Например, Nissan оценивает возможность использования старых аккумуляторов электромобилей Leaf в стационарных системах хранения. Пилотное исследование показало, что это довольно практичный подход.

Имея самый большой в мире парк электромобилей на дорогах, Китай является крупнейшей в мире бомбой замедленного действия, когда речь идет о литий-ионных батареях с истекшим сроком службы. Сейчас это пока ещё не является насущной проблемой, потому что автомобили были введены в эксплуатацию всего лишь за последние 6-7 лет.

Но официальные лица в Пекине видят в растущей куче отработанных аккумуляторов проблему, которую необходимо решать прямо сейчас. В феврале 2018 года китайское правительство издало постановления, требующие от производителей электромобилей построить инфраструктуру для восстановления использованных батарей.

В Европе постановление 2008 года, известное как Директива о батареях, требует от правительств поощрять утилизацию батарей.

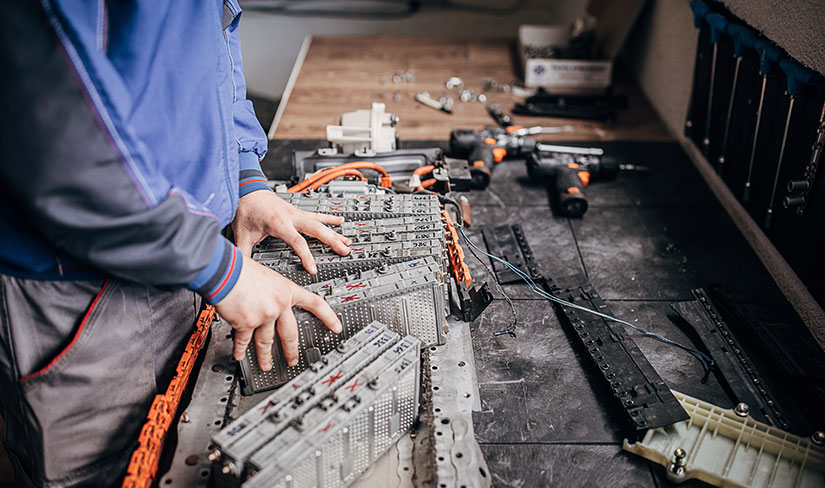

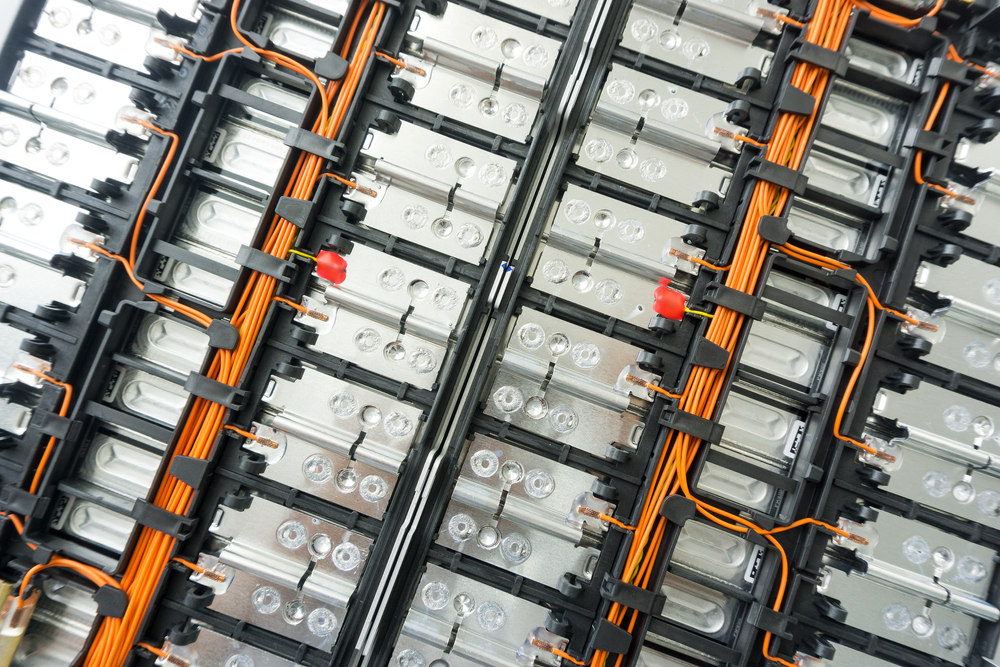

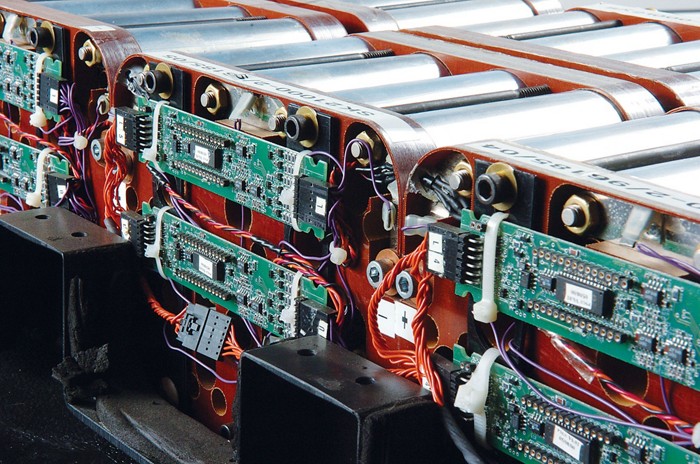

Литий-ионные аккумуляторные батареи для электромобилей состоят из десятков и тысяч отдельных цилиндрических или прямоугольных аккумуляторных ячеек в большом пластиковом корпусе, в котором также находятся различные датчики и схемы. Наиболее ценные вещества внутри ячеек — это активные материалы, из которых состоят катод и анод. Большая часть массы ячейки состоит из конструктивных элементов, сделанных из стали, углерода и алюминия.

Активные материалы, представляющие наибольший интерес для переработчиков аккумуляторов, — это переходные металлы, кобальт и никель — содержащиеся в катоде. Различные литий-ионные батареи содержат различные соотношения этих металлов, а также лития и, в некоторых случаях, марганца или железа. Высокие цены на кобальт являются движущей силой для переработчиков, хотя сегодня утилизируется только 16 % кобальта в батареях. Литий и анодные материалы, например, графит, не могут быть утилизированы с экономической точки зрения.

Компания Umicore, базирующаяся в Бельгии, является одновременно крупным производителем материалов для аккумуляторов и крупнейшим в Европе переработчиком литий-ионных аккумуляторов. Компания использует высокотемпературную технологию на своем предприятии недалеко от Антверпена. Там она может перерабатывать до 7 000 тонн всех типов литий-ионных батарей в год, что эквивалентно тому, что находится внутри 35 000 электромобилей. Umicore имеет соглашения с рядом автопроизводителей, включая Nissan, Toyota и Tesla, об утилизации старых литий-ионных аккумуляторов их электромобилей.

В США литий-ионные батареи не считаются опасными отходами и могут быть выброшены вместе с обычными бытовыми отходами. Но некоторые фирмы разработали ноу-хау по утилизации материалов из отходов аккумуляторных батарей.

Одна из них — Retriev Technologies, которая управляет крупными предприятиями в штате Огайо и Британской Колумбии. Компания заявляет, что перерабатывает литиевые батареи всех типов более 20 лет.

Процесс переработки в этой компании состоит так: сначала вручную разбираются большие аккумуляторные батареи от транспортных средств; затем разделённые ячейки подают в дробилку, которая предотвращает выбросы и химические реакции. Дробление ячеек приводит к двум образованиям: металлическим твердым частицам с различным количеством меди, алюминия и кобальта; и жидкости, обогащенную металлами, которые впоследствии очищаются и извлекаются на месте путем сушки.

Но такие металлы, как кобальт, должны быть очень чистыми, чтобы их можно было снова использовать в батареях. Извлечение металлов высокой чистоты из потоков смешанных металлов очень трудоемко и дорого. При использовании таких методов высокотемпературной переработки, получаются металлы, которые не могут конкурировать по стоимости с недавно добытыми ископаемыми металлами.

Кроме того, изготовление новых катодов из переработанных материалов — дорогостоящий процесс. Поэтому должна быть возможность извлекать отработанный катодный материал из литий-ионных батарей и обновлять его для повторного использования, не возвращаясь к исходным компонентам.

Эти и другие проблемы необходимо решить, чтобы построить стабильную систему по утилизации батареи. А ещё переработчики требуют оплату издержек на утилизации аккумуляторов со стороны производителя отходов. Также, производители электромобилей и производители аккумуляторов должны создать региональные сети для приема и утилизации отработанных аккумуляторов.

СОЛНЕЧНЫЕ ПАНЕЛИ

Вопрос, что делать со старыми солнечными батареями, будет в первую очередь решён в Европе. Мало того, что в Европе имеется 70% мировой установленной фотоэлектрической мощности, Европейский Союз также является единственным регионом в мире, где действует нормативная база, известная как Директива WEEE, которая запрещает вывозить на свалку электронные продукты, в том числе и фотоэлектрические панели.

По оценкам ЕС, в настоящее время в регионе производится 30 000 тонн отработанных фотоэлектрических панелей в год, и в следующие два десятилетия этот показатель вырастет до 500 000 тонн в год. PV Cycle, европейская ассоциация индустрии вторичной переработки фотоэлектрических элементов, заявляет, что с 2010 года её члены собрали 20 000 тонн отработанных фотоэлектрических панелей.

Большинство солнечных панелей содержат слой кристаллического кремниевого полупроводника, зажатый между стеклянными листами и прочными полимерными пленками, и все это в раме из алюминия. Поверхность полупроводника залита слоем серебра, используемого в качестве проводящего материала, а также припоем из свинца и олова.

Согласно исследованию Европейской комиссии, проблемы, связанные с неправильной утилизацией отработанных фотоэлектрических панелей, могут включать выщелачивание тяжелых металлов, таких как свинец.

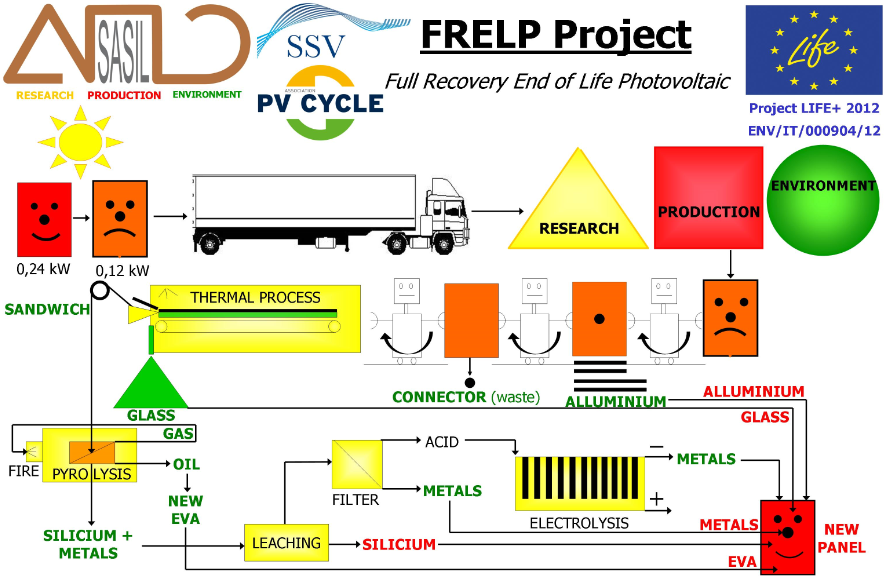

Стремясь избежать таких экологических проблем и максимизировать извлечение материалов, ЕС профинансировал исследования, в том числе проект «Полное восстановление фотоэлектрических систем с окончанием срока службы» (Full Recovery End of Life Photovoltaic, FRELP).

Процесс FRELP восстанавливает кремний и другие металлы путем нагрева панелей в печи. Затем идет стадия растворения кислоты и фильтрация, при котором извлекают кремний. Другие металлы восстанавливаются путем электролиза. Возможно восстановить 93 % материалов из использованных фотоэлектрических панелей. Большая часть оставшегося материала — это пластик, который сжигается в печи для получения дополнительной энергии.

Хотя FRELP является новым европейским стандартом в переработке фотоэлектрических панелей, он не без проблем: на каждые 1000 кг отходов фотоэлектрических панелей теряются 20 кг металлов в виде гидроксидов, включая олово, алюминий, свинец и цинк, которые впоследствии захороняются. Еще 2 кг теряется в виде выбросов закиси азота во время электролиза, а 5 кг превращается в золу на стадии нагрева в печи.

Качество восстановленного кремния недостаточно для повторного использования как фотоэлектрического материала, но он подходит для использования в специальных алюминиевых и стальных сплавах.

А в Америке Учёные из Университета штата Аризона разрабатывают новый процесс, называемый последовательным электровыделением (sequential electrowinning), с помощью которого можно извлекать более чистые металлы из солнечных элементов. Металлы будут стоить 13 долларов за модуль, что достаточно, чтобы заплатить за переработку, по сравнению с 3 долларами в процессе цикла FRELP.

Соединенные между собой солнечные элементы погружаются в нагретый раствор азотной кислоты для растворения серебра, олова, меди и свинца. Выщелоченный раствор охлаждают, в результате чего диоксид олова выпадает в осадок. При приложении разных напряжений другие металлы выходят из раствора и осаждаются на электродах.

Во вторичном процессе пропитывается оставшийся кремний сначала в плавиковой кислоте, а затем в гидроксиде натрия. При этом стравливаются остатки некремниевых материалов, и остается большая часть кремния высокого “солнечного” качества.

Промышленность солнечной энергетики готова к модернизации. Но пройдут десятилетия, прежде чем модули, развёрнутые в существующих крупнейших коммунальных предприятиях, доработают до конца своего срока. Но определить эти сроки сложно: 20, 25 или даже 35 лет?

На данный момент солнечные отходы в основном образуются, когда модули ломаются раньше срока или не соответствуют своим гарантиям, и в этом случае производитель вынужден принимать меры для утилизации или переработки. По истечении срока гарантии ответственность за панели ложится на их владельца. Производители технологий ВИЭ часто не считают себя ответственными за переработку своей продукции.

Отраслевые эксперты и наблюдатели соглашаются, что по мере того, как старые солнечные панели, лопасти ветряных турбин и аккумуляторы электромобилей скапливаются из-за отсутствия оптимальных путей утилизации, то скоро отходы станут бельмом в глазу для всех этих якобы “чистых” производств.