Системы беспилотной езды, внедрение электронных компонентов в силовые установки и объединение автомобилей в сеть – в основе всех этих инноваций лежат полупроводниковые технологии. «Более 80 процентов всех инноваций в современных автомобилях стали возможными благодаря микроэлектронике», — так сказал Стефан Саймон, эксперт по полупроводникам из отдела контроля качества. «В общей сложности в современном автомобиле используется порядка 8000 полупроводников в 100 взаимосвязанных блоках управления. Вычислительная мощность каждого из этих устройств выше, чем у первой ракеты, долетевшей до луны».

Полупроводниковая лаборатория Audi Semiconductor Lab работает по принципам и методикам превентивного менеджмента качества. Лаборатория выполняет важную функцию связи между разными подразделениями – она является центром контроля качества и анализа проводников, а также в ней занимаются технологиями сборки и подключения. Все это работает как внутри компании, так и при сотрудничестве с партнерами из промышленной и исследовательской отраслей.

Также лаборатория является экспертным органом, поскольку осуществляет межотраслевую и междисциплинарную оценку компонентов и сборок, а также в ней изучаются сборочные и производственные процессы. Еще одна ее задача – квалификация сотрудников разных специальностей. Столь широкий спектр полномочий и возможностей делает Audi Semiconductor Lab абсолютно уникальной во всей европейской автомобильной промышленности.

Эксперты лаборатории оценивают различные компоненты (собственные сборки модулей управления) на предмет их пригодности, надежности и качества сборки. На ранних этапах разработки сотрудники составляют и проверяют требования, которым должен соответствовать чип, который позже будет использоваться в автомобилях (и эти требования заметно отличаются о тех, которые используются в других отраслях). Средний срок службы смартфона составляет два года, а у автомобиля – около 15 лет. Более того, сценарии использования и нагрузки, которым подвергаются автомобили, несравнимы с теми, с которыми сталкиваются смартфоны. «Полупроводники должны проектироваться и изготавливаться так, чтобы учитывались перепады температур, влажность и вибрации, возникающие в автомобиле», пояснил эксперт по полупроводникам Оливер Зентфлебен.

Также компоненты проверяются на предмет устойчивости к временному износу, поскольку в автомобиле процессы могут возникать процессы ускоренного старения. Среди различных исследований в этой области можно выделить ускоренное старение в термальной камере. Также физический анализ применяется для изучения производственных качеств устройств и их поведения при старении.

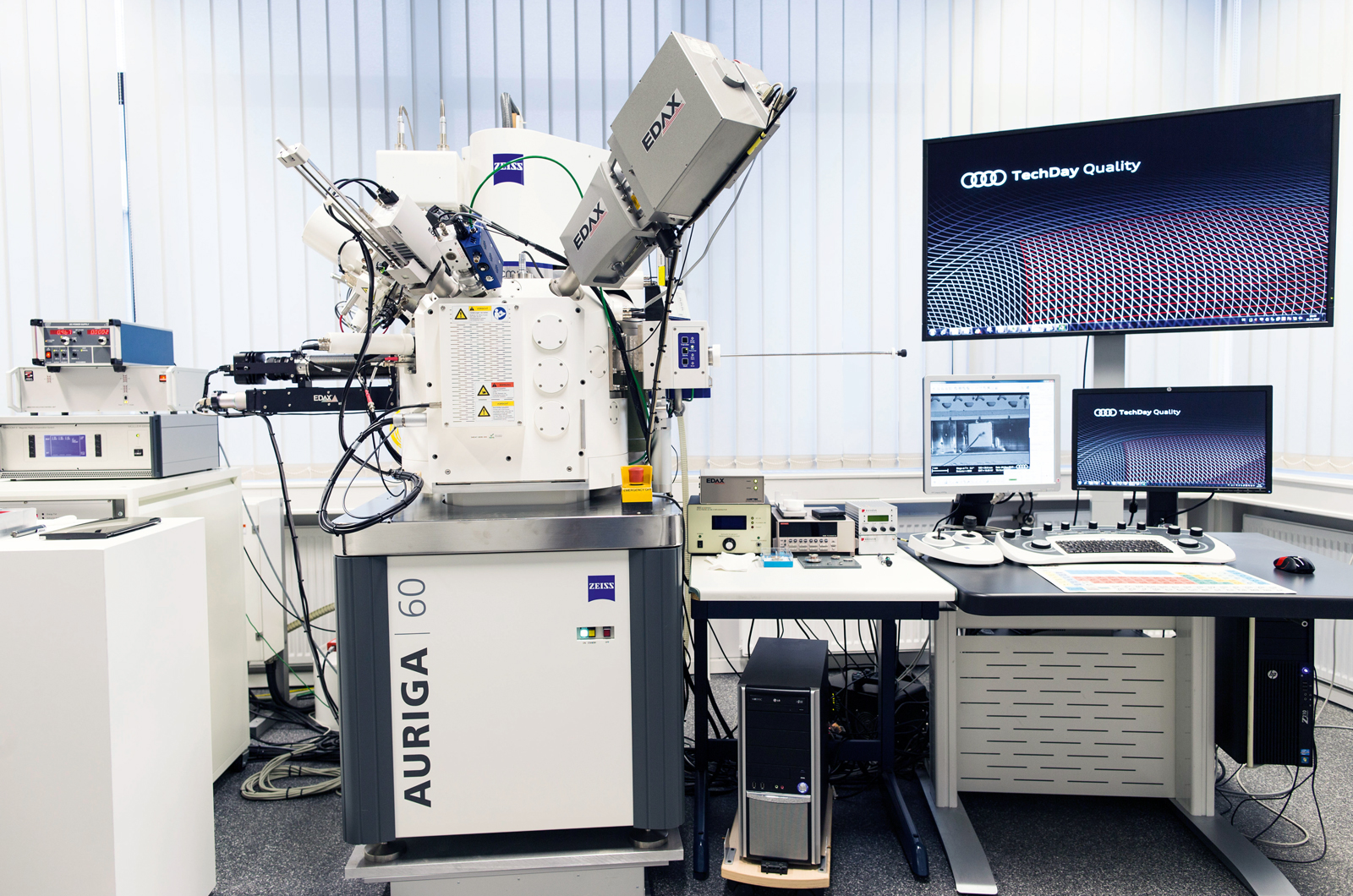

Рентгеновский анализ

В лаборатории установлен современный рентгеновский аппарат и сканирующий электронный микроскоп. Для проведения особых процедур анализа полупроводниковых чипов специалисты лаборатории работают вместе с коллегами из лаборатории материаловедения.

Например, они совместно осуществляют пробоподготовку с помощью пучков сфокусированных ионов (FIB) (используя сканирующий электронный микроскоп, испускающий пучки сфокусированных ионов). Все эти методы могут применяться для проверки блоков управления на предмет возникновения серийных и технологических ошибок.

Цифровизация

За последние годы приоритеты заметно поменялись. Несмотря на то, что водители сравнивают характеристики разных и транспортных средств и обращают внимание на их дизайн, также они ожидают внедрения современных технологий. В качестве примера таких технологий можно привести систему передачи данных о движении Audi Connect, подключение и интеграцию смартфонов, а также современные системы помощи водителю.

Чтобы удовлетворить клиентским требованиям, автомобильная промышленность должна все чаще использовать и внедрять передовые технологии. Раньше компоненты считались пригодными для использования в автомобилях после нескольких лет использования в бытовой электронике. Сейчас же новые компоненты появляются в автомобилях намного быстрее, а чтобы гарантировать высокую производительность, они проходят предварительные проверки. Чтобы гарантировать высокие стандарты качества, Audi Semiconductor Lab занимается формированием требований и оценкой технологий. Различные стандарты потребительского сектора (например, температуры от 0 °C до 40 °C) сравниваются с автомобильными (от -40 °C до 125 °C ), а также проверяются требования к сроку службы. Так, например, приложение Audi MMI можно использовать для просмотра состояния автомобиля, управления климат-контролем или проверки уровня заряда. Таким образом, автомобиль постоянно подключен к элементам инфраструктуры и взаимодействует с ними, что заметно увеличивает срок безотказной работы компонентов для сетевого взаимодействия. Также стоит отметить, что некоторые автомобильные приложения будут эксплуатироваться как «постоянно работающие».

autoSWIFT — электронные компоненты для автомобильной промышленности

Чтобы соответствовать высоким темпам инноваций в отрасли и иметь возможность быстро реагировать на новые разработки, AUDI AG сотрудничает с ведущими компаниями в области полупроводников и электронной промышленности. Так, например, будут заложены основы стандартизированной оценки технологий вместе с FZI Forschungszentrum Informatik, Globalfoundries, HOOD GmbH, Infineon Technologies AG и Robert Bosch GmbH. Исследовательский проект autoSWIFT подразумевает «ускорение циклов разработки электронных систем по всей цепочке создания добавленной стоимости автомобилей». Программа нацелена на внедрение в автомобили инновационных и высококачественных электронных компонентов, основанных на новейших производственных технологиях, причем разработка и интеграция должны осуществляться быстрее, чем раньше. Что касается требований, которые будут предъявляться к процессам разработки в будущем, в настоящее время сотрудники исследуют как можно превратить цепочку создания добавленной стоимости в полноценную сеть.

Bond Tester

«Сотрудничество компаний и междисциплинарные совместные разработки призваны оценить пригодность технологий на этапе разработки и интегрировать их в процессы проектирования продуктов на ранних этапах», объясняет Гельмут Лохнер, эксперт из Audi Semiconductor Lab и руководитель проекта autoSWIFT. Такой подход позволит привести полупроводниковые технологии в соответствие с высокими стандартами качества автомобильной промышленности.

Технологии освещения

В новых Audi A8 и Audi TT RS (общий расход топлива в литрах на 100 км: 8.2 — 8.5, выбросы CO2 в граммах на км – 187 — 194) компания использует новые системы заднего освещения с использованием технологии OLED. В отличие одноточечных источников света (таких, как светодиоды) OLED-устройства являются поверхностными источниками. Их свечение выводит однородность подсветки на новый уровень. Они не отбрасывают резких теней и не требуют отражателей, светодиодов и других оптических компонентов. Все это делает OLED-блоки эффективными и легкими, а их требования к пространству – минимальными. Разделение OLED-подсветки на небольшие индивидуально управляемые сегменты с трехмерным расположением позволяет разрабатывать новые сценарии освещения, которые дают дизайнерам больше творческой свободы в проектировании и анимации.

В каждом OLED-устройстве содержится два электрода (по крайней мере один из них – прозрачный) и множество тонких слоев из органических полупроводниковых материалов. Низкое напряжение заставляет эти слои (они в 200 раз тоньше человеческого волоса) светиться. Все это позволило Audi перенести свое ДНК в современные технологии.

Сотрудники лаборатории принимали участие в многоступенчатом процессе тестирования, которому была подвергнута эта технология перед внедрением в серийное производство. Испытания варьировались от разработки конкретных модулей реализации и проверки базовой технологии и OLED до тестирования задний фонарей в сборе. Особое внимание уделялось уникальным аспектам использования, характерным автомобильной индустрии (например, ускоренному старению, вызванному окружающей средой или обычному пассивному старению).

Первое в истории использование OLED-блоков в автомобильной индустрии потребовало разработки и анализа конкретных параметров этой технологии. Audi Semiconductor Lab совместно с отделом технического развития провели полную оценку технологии для разных приложений еще на этапе ее разработки. В самой технологии и производственных процессах продуктов, использующих ее, были выявлены и устранены слабые места. Требования к технологии OLED были определены для будущих проектов и закреплены в качестве стандартов.

Электрификация

Audi активно работает над электрификацией своих систем и разрабатывает концепции экологичной мобильности. Частью этих проектов является силовая электроника – сердце любого электрифицированного автомобиля. Ядром этих систем являются инверторы с широтно-импульсной модуляцией (с точки зрения технологий, это один из наиболее требовательных компонентов).

Это устройство преобразует постоянное напряжение от высоковольтной батареи в трехфазный переменный ток для питания электродвигателя. Высокопроизводительные полупроводники в инверторах занимают примерно 1 квадратный сантиметр. Каждый из них должен передавать ток силой в 100 ампер с частотой 10 кГц. Несмотря на эффективное охлаждение, возникающие в результате потери мощности в кристалле приводят к быстрому старению электрических контактных соединений.

Начиная с Audi Q5 hybrid quattro (2011 г.), затем Audi Q7 e-tron quattro (2016 г .; расход топлива в в л / 100 км: 1,8 – 1,9; расход энергии в кВтч / 100 км: 18,1–19,0; выбросы CO2 в г / км: 48-50) и для будущей Audi e-tron (2018), сотрудники Semiconductor Lab сделали многое для технологического развития силовой электроники. Так, например, они оценивали технологические соединения между микросхемами и радиаторами, за счет чего проверяли тепловые характеристики. Механизмы старения, при этом, оценивались наравне с техническими процессами, применяемым к отдельным технологиям. К техническим процессам относят пайку, сварку и обжиг – так называемые технологии монтажа и соединения. Результаты работы экспертов имели фундаментальное значение для создания общекорпоративной нормы, которая была частично переработана в немецкий промышленный стандарт в 2017 году.

RoBE — надежность креплений в электромобилях

Чтобы обеспечить надежное прогнозирование сроков службы каждого крепления на этапе использования, Audi объединила усилия с партнерами из отрасли и сторонних исследователей в проекте RoBE (надежность креплений в электромобилях). Цель этого проекта в том, чтобы как минимум вдове увеличить срок службы потребительской электроники. Проект, в котором также участвуют исследовательские институты Fraunhofer IZM и Fraunhofer ILT, нацелен на формирование более глубокого понимания разнообразия и взаимных зависимостей в технологиях соединения. В настоящее время разрабатываются новые технологии (такие как лазерная сварка) и исследуются новые материалы, котроые позволяет преодолеть современные ограничения.

Наиболее важным стимулом для проведения совместных исследований инновационных решения исследовательскими институтами является объединение компетенций на всей цепочки разработки продуктов. Критериев оценивания и стандартов испытания для новых технологий зачастую просто не существует. Таким образом, Semiconductor Lab участвует в разработке спецификаций качества на самых ранних стадиях различных проектов и способствует их продвижению в различных отраслях.

Автоматизация вождения

Новая Audi A8 – это первый в мире серийный автомобиль, предназначенный для частичного использования систем беспилотной езды 3 уровня в соответствии с международными стандартами. Система Audi AI может брать на себя управление в медленном транспортном потоке со скоростью до 60 км/ч, на шоссе и на многополосных дорогах с физическим барьером, разделяющим полосы. Во время езды под управлением ИИ центральный контроллер (zFAS) непрерывно анализирует сведения об окружающей среде, объединяя данные с разных датчиков. Также Audi стала первой компаний, в автомобилях которой используются лазерные сканеры.

Сканер увеличивает угол обзор радара дальнего действия с 35 до 145 градусов. Благодаря широкому полю зрения автомобиль сможет раньше распознавать других участников дорожного движения и интерпретировать их поведение (например, выезд из полосы движения). «Представьте, что лазерный сканер испускает лучи света, которые сканируют окружение автомобиля за доли секунды», сказал Роберт Краус, эксперт по производственным технологиям в Semiconductor Lab. Вращающееся зеркало в компактном корпусе направляет лучи мощного диода по области сканирования. Новый сканер не просто обнаруживает препятствия, он также может определять точное расстояние до них. Это делается путем измерения времени между испусканием луча и его обнаружением на фотодиоде.

Сотрудники Semiconductor Lab готовились к внедрению лазерных сканеров в новой A8 c 2014 года. В сотрудничестве с Technical Development они разработали исчерпывающие спецификации для самой детали и ее компонентов. Прежде чем впервые быть использованными в автомобильной индустрии, лазерные диоды применялись в бытовой электронике, а еще раньше они подвергались многочисленным испытаниям и анализам в различных лабораториях. На основе результатов этих тестов была проведена оптимизация производственных процессов для диодов с целью удовлетворения требованиям к качеству.