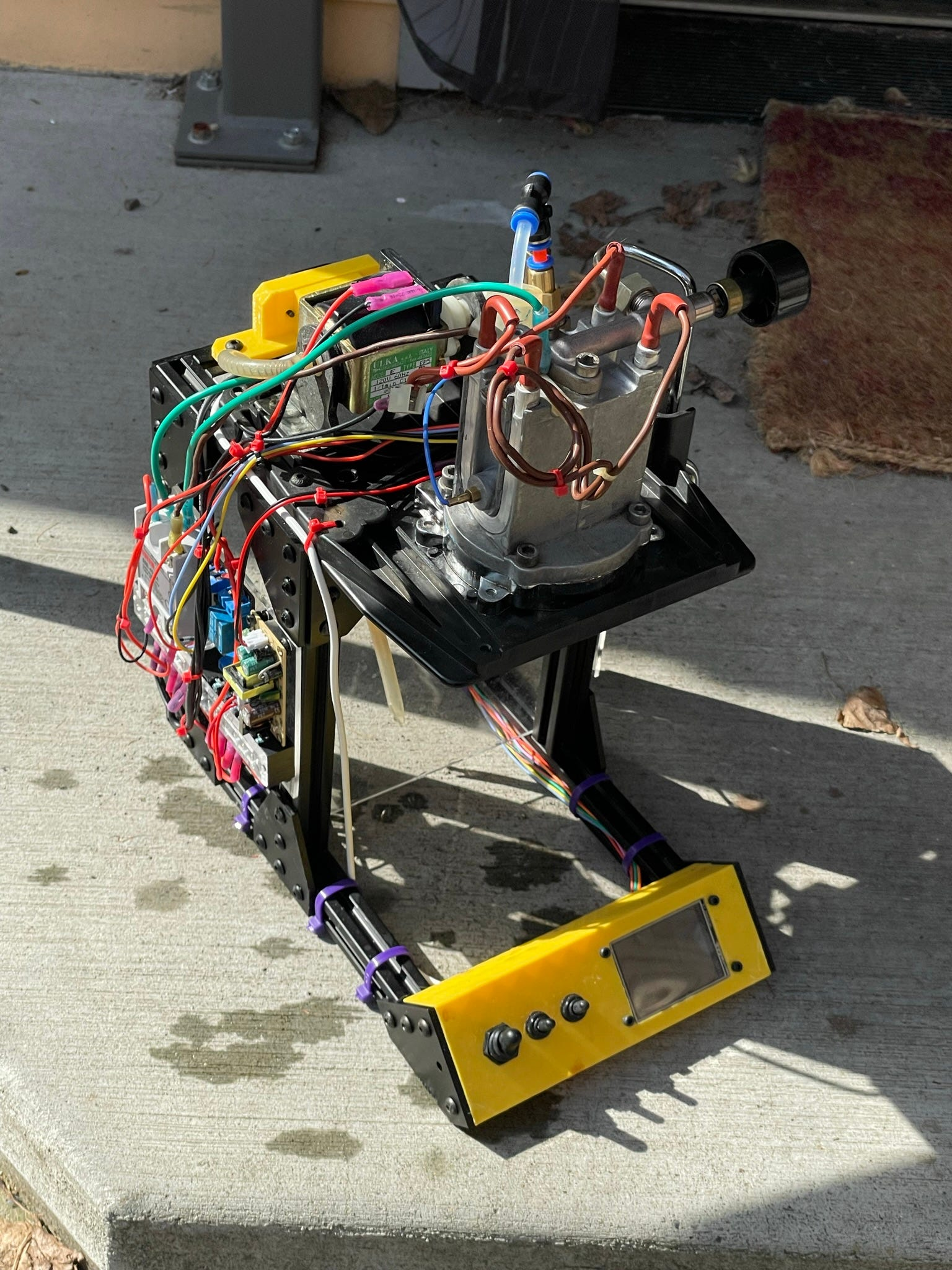

Эспрессо-машины — это сложные, загадочные штуки, которые тяжело обслуживать. А ещё они очень дорогие. Но для тех, кто не может жить без кофе, нет никаких преград. Например, можно сделать вот такую эспрессо-машину:

Откуда взялась идея

У меня есть хорошая домашняя эспрессо-машина Gaggia Classic Pro, которую я использую каждый день. Она заменила Espresso Gaggia, которая за несколько лет сильно износилась. Это не самый навороченный и не самый дорогой агрегат, но зато надежный и, главное, привычный.

С другой стороны, я постоянно слышу, как эксперты говорят о других машинах, других методах создания идеального напитка. А ещё я постоянно получаю советы, как модифицировать мою машину. Но последнее, чего бы мне хотелось — это разбить аппарат, который каждый день готовит мне утренний кофе.

После того, как моя старая Espresso Gaggia приказала долго жить, я разобрал её, чтобы посмотреть, что с ней с не так.

Оказалось, что проблема заключалась всего лишь в накипи на бойлере, которая блокировала подачу воды. Насос все еще качал, бойлер все еще кипел, и у меня появилась идея. У меня в руках оказалась прощадка для экспериментов, на которой можно опробовать некоторые безумные вещи, виденные на YouTube и в Интернете.

Пробуем Gaggiuino

Один из моих любимых сайтов эспрессо-проектов управляется Zer0-bit и называется Gaggiuino. Они берут машину Gaggia Classic Pro и добавляют к ней компьютерное управление и графический интерфейс, чтобы обеспечить полный контроль над процессом приготовления эспрессо.

Так как новую машину портить я не хотел, а корпус старой был изрядно изношен, поэтому я стал думать о том, как мне сделать новую машину, используя несколько деталей от моей старой Espresso Gaggia, а также железо и софт, указанное Zer0-bit и сообществом Gaggiuino.

Gaggiuino распространяется под лицензией Creative Commons, которая позволяет использовать программное обеспечение в некоммерческих целях, и я подумал, насколько практично было бы создать эспрессо-машину с открытым исходным кодом на основе этого программного обеспечения. В результате появился этот проект.

Проект

Я не придумал названия для машины, так что давайте звать её просто «Проект, v.0.1», так как это первая проба пера проход. Также этот проект предназначен для выявления проприетарных частей, в надежде, что в будущем появятся бесплатные аналоги.

Подсистемы

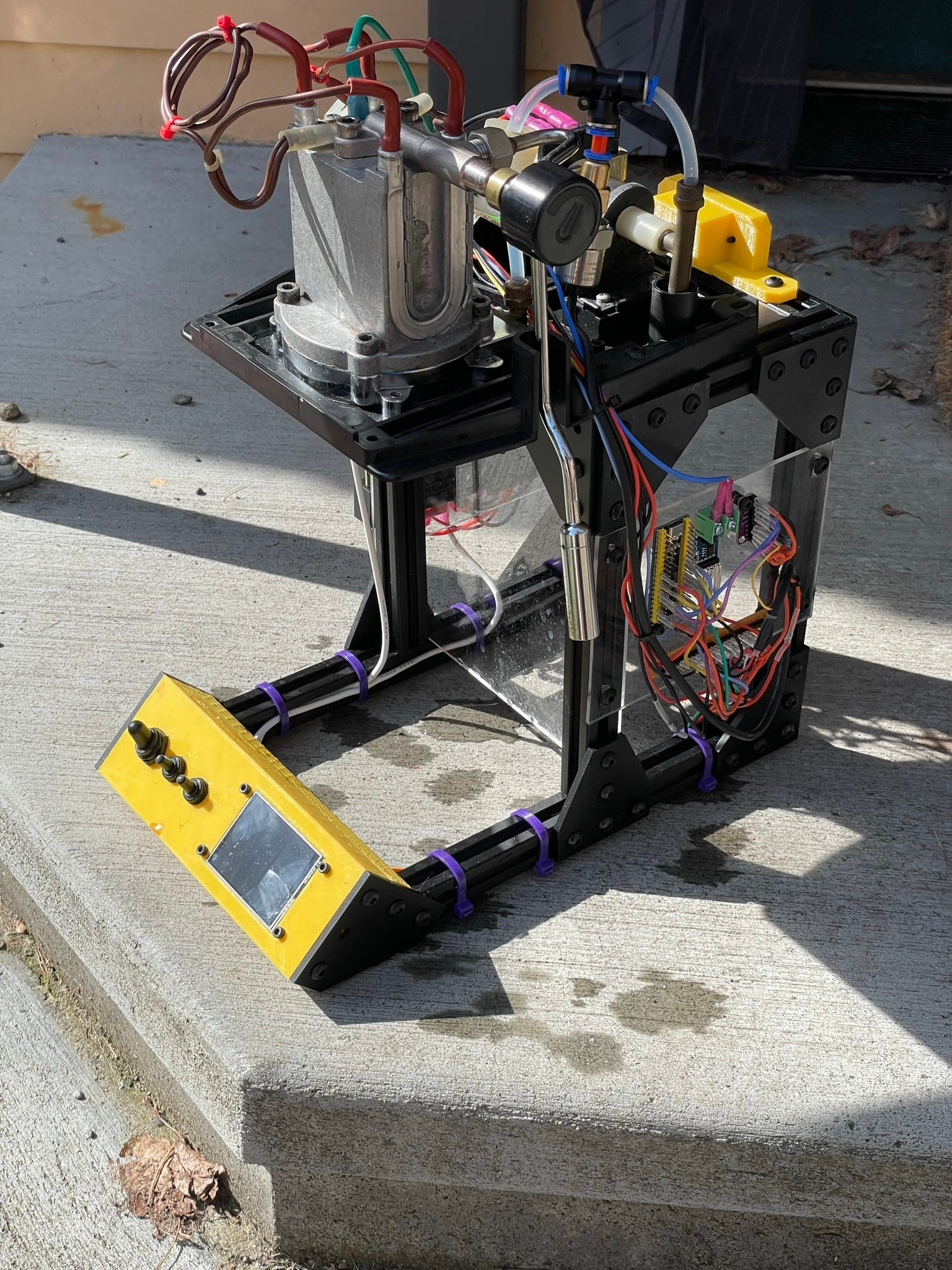

Гидравлика

Гидравлическая система состоит из:

-

Насос с датчиком давления. Это общедоступные детали, которые можно получить у любого производителя.

-

Бойлер с датчиком температуры. Бойлер снят с моей эспрессо-машины Espresso Gaggia.

-

Клапан избыточного давления. Это тоже часть Gaggia.

-

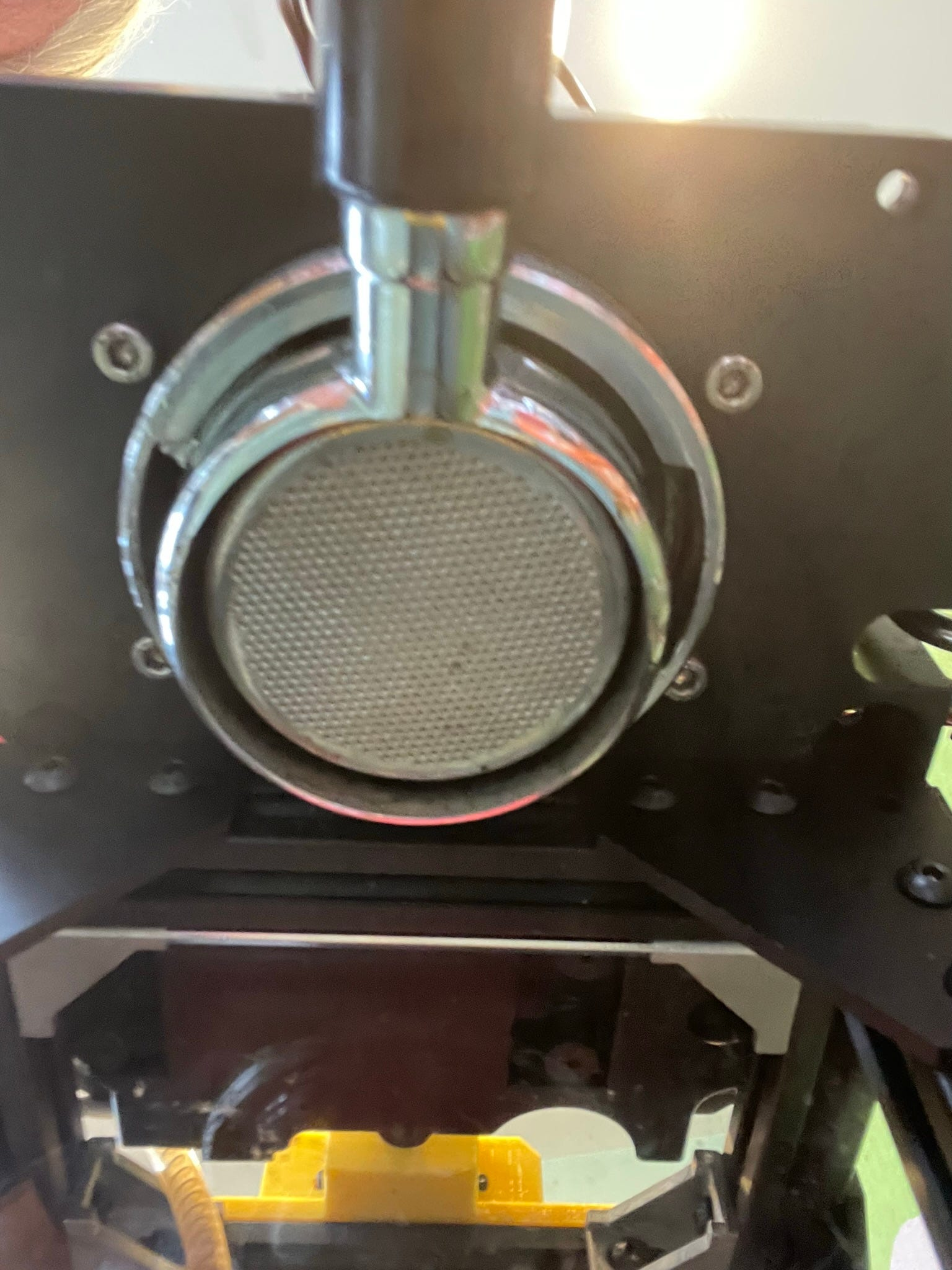

Заварочный узел, который позволяет прикрепить стандартный 58-миллиметровый портафильтр и включает коллектор для равномерного распределения горячей воды по утрамбованному кофе. В основном это детали Gaggia, хотя экран, латунный держатель экрана и другие детали взяты у сторонних производителей.

-

Портафильтр 58 мм и корзина для него. Это универсальная деталь, хотя я опять же использую детали старой Gaggia.

-

Трубка из ПТФЭ для соединения компонентов.

-

Пневматические быстроразъемные соединения для подключения датчика давления к линии между перепускным клапаном и бойлером.

Espresso Gaggia не имеет трёхходового соленоида, поэтому он не входит в данную сборку, однако его можно добавить, так как он поддерживается программным обеспечением.

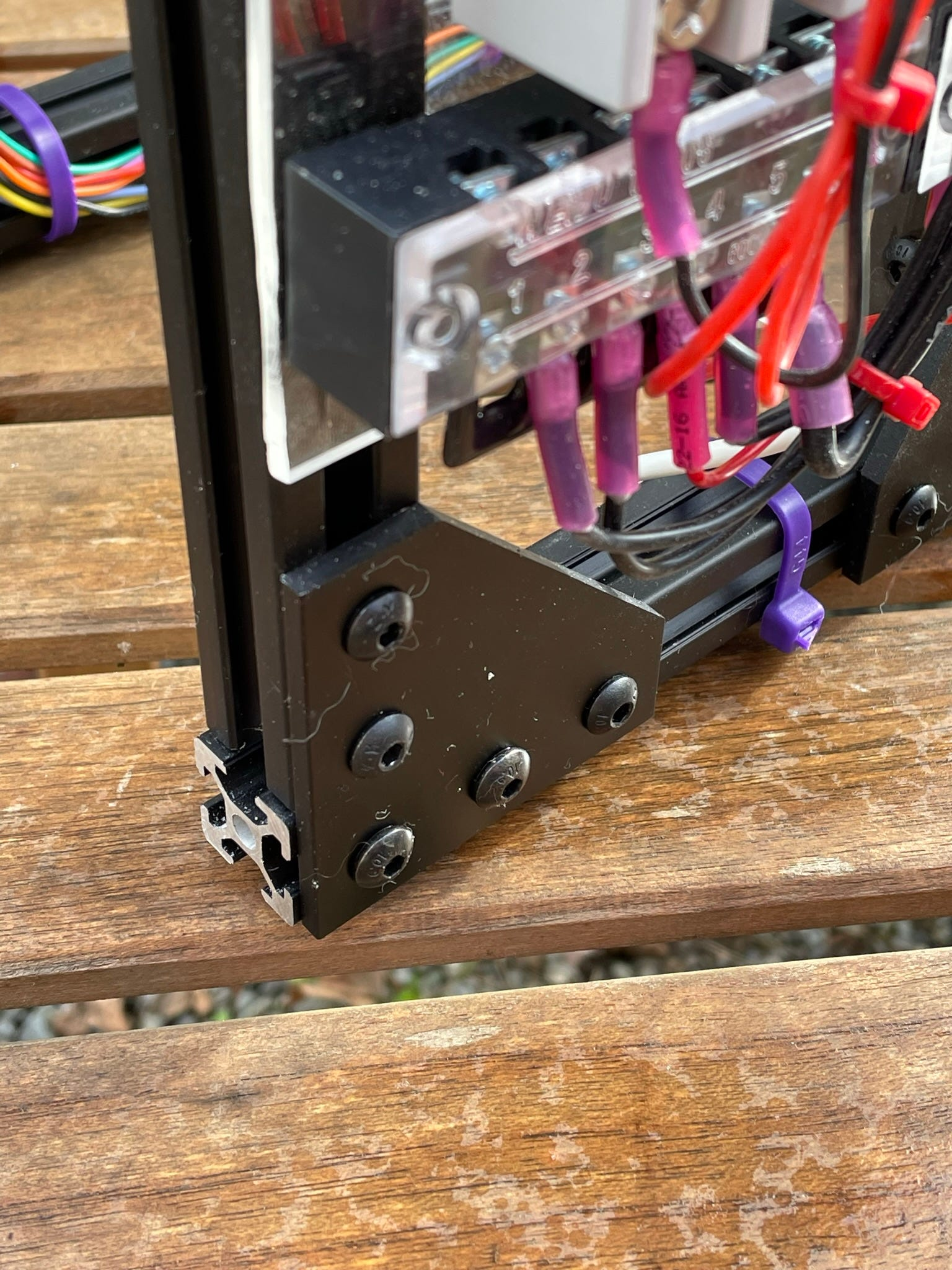

Шасси

Для изготовления шасси я использовал стандартные направляющие для экструзии 2020 года, поскольку знал их по созданию 3D-принтеров и фрезерных станков с ЧПУ. Эти шасси недорогие и продаются у многих поставщиков в США и Китае. Шасси было собрано с использованием пластин жесткости и винтов с метрической головкой №5.

Единственной нестандартной деталью была пластина, удерживающая насос и заварочный узел. У Espresso Gaggia была красивая пластиковая пластина, на которой держались все компоненты, и она хорошо подходила к шасси, поэтому я решил использовать ее вместо того, чтобы вырезать что-то новое. Нестандартную пластину можно легко изготовить из алюминия или термостойкого пластика.

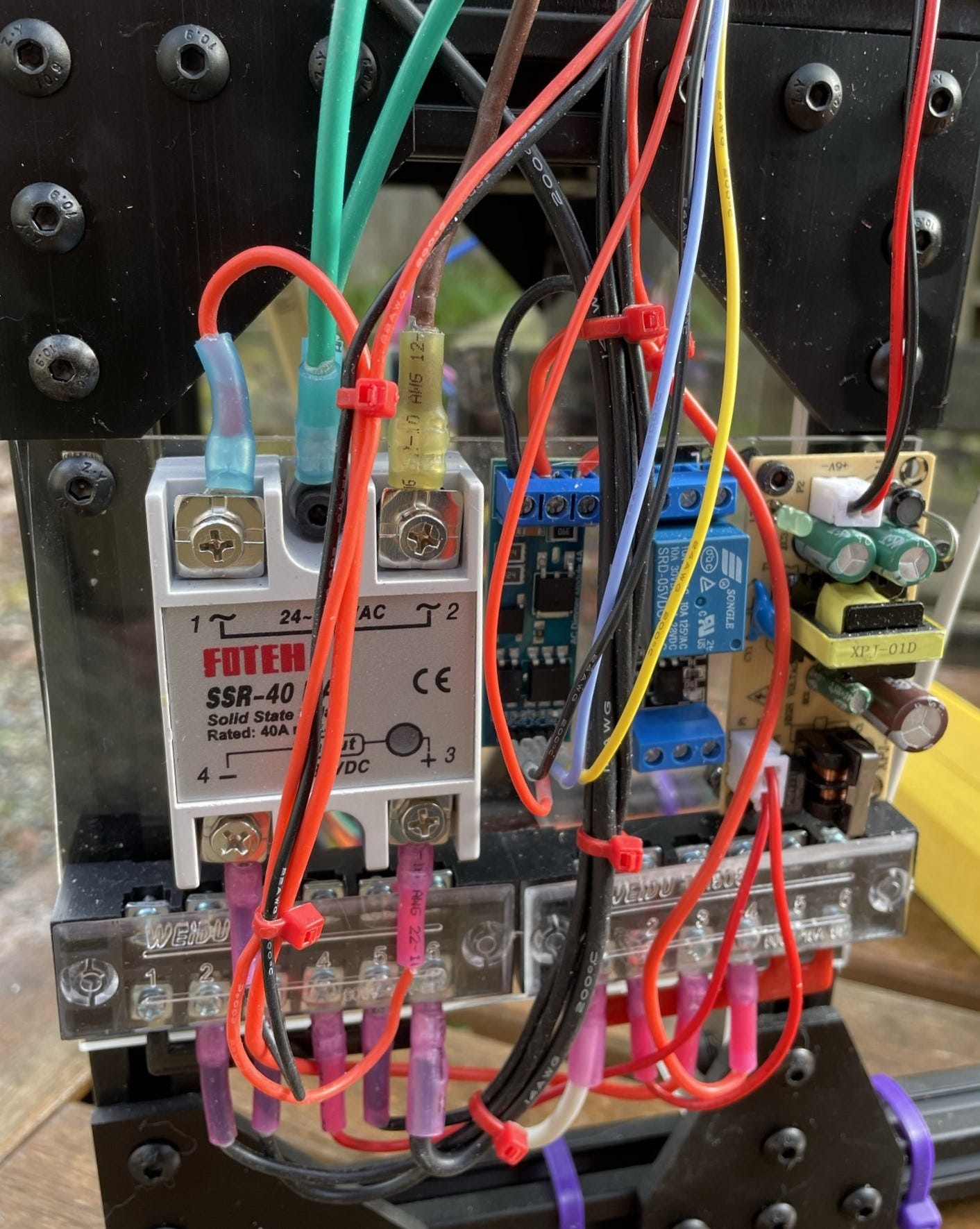

Проводка высокого напряжения

Я решил разместить все электронные компоненты на акриловых панелях толщиной 1/8 дюйма, прикрепленных болтами к шасси. Они были вырезаны вручную, но в будущем, для большей точности, я бы делал такие на станке с ЧПУ.

У многих модулей не было монтажных отверстий, поэтому я использовал липкую массу, эластичное вещество толщиной 3 мм, которое меня всегда выручало. Она удерживает детали на месте, но при этом позволяет снимать их для замены или программирования.

Чтобы аккуратно разместить провода, я использовал распределительную планку для белого и черного проводов переменного тока, но была слишком широка для пластиковой пластины. Я надеялся установить эту панель на внутренней стороне рамы, а затем поместить вторую прозрачную панель поверх высоковольтной проводки на 120 ac. Также для большей безопасности я планирую добавить крышку, по крайней мере в этой сборке. В следующий раз сделаю раму больше, чтобы влезла панель большего размера.

Вся проводка на этой стороне была обжата с использованием высококачественных силиконовых термоусадочных разъемов и профессионального обжимного инструмента.

Блок питания на 5 вольт (справа на картинке) уже морально устарел, но у меня он до сих пор работал хорошо.

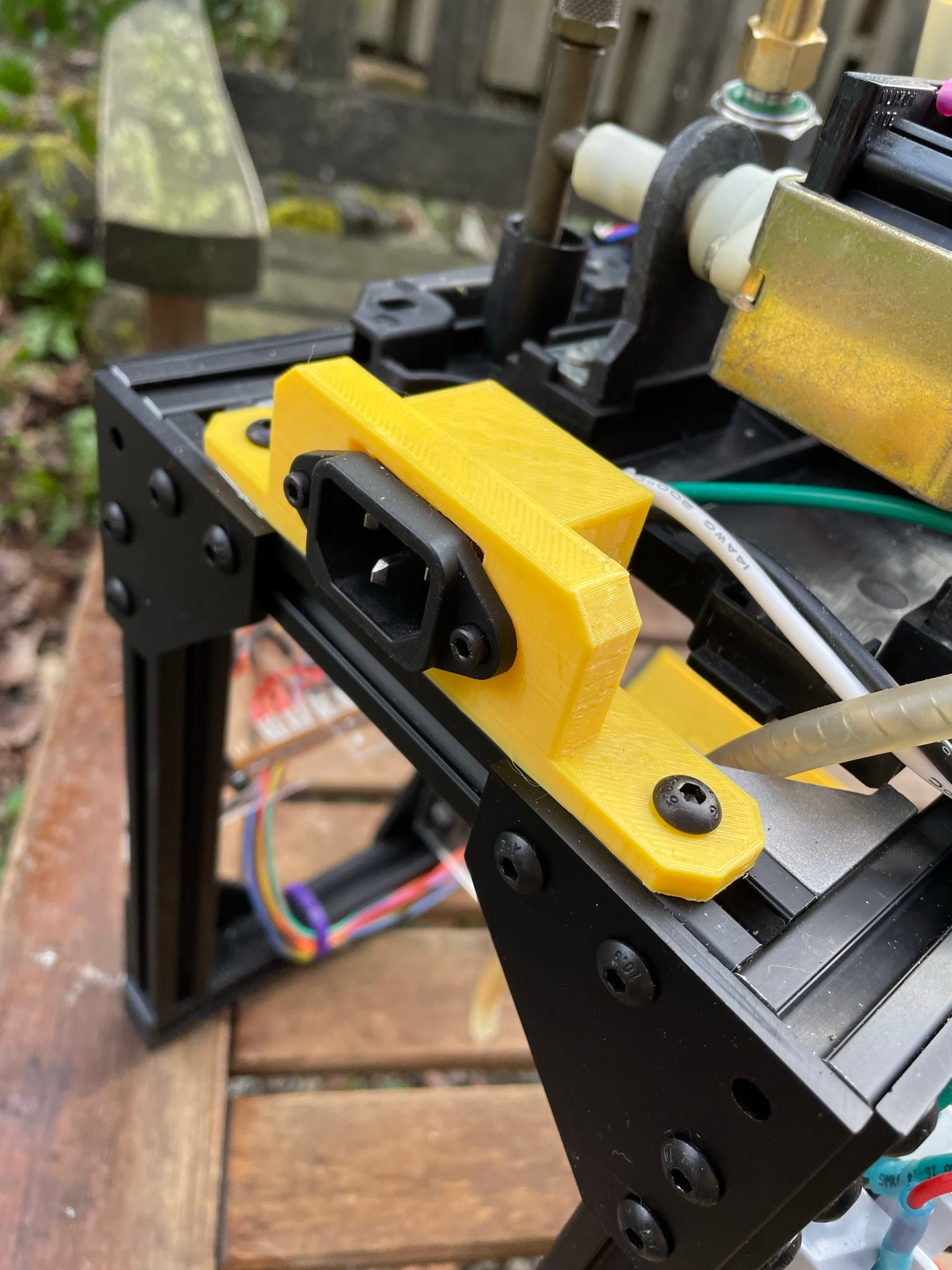

Разъем питания

Я добыл 3-контактный разъем питания и шнур от старого блока питания и установил их в изготовленный на 3D-принтере специальный кронштейн, который крепился болтами к корпусу.

Это защищает пользователя от контакта с проводкой 120 вольт и обеспечивает разгрузку шнура питания.

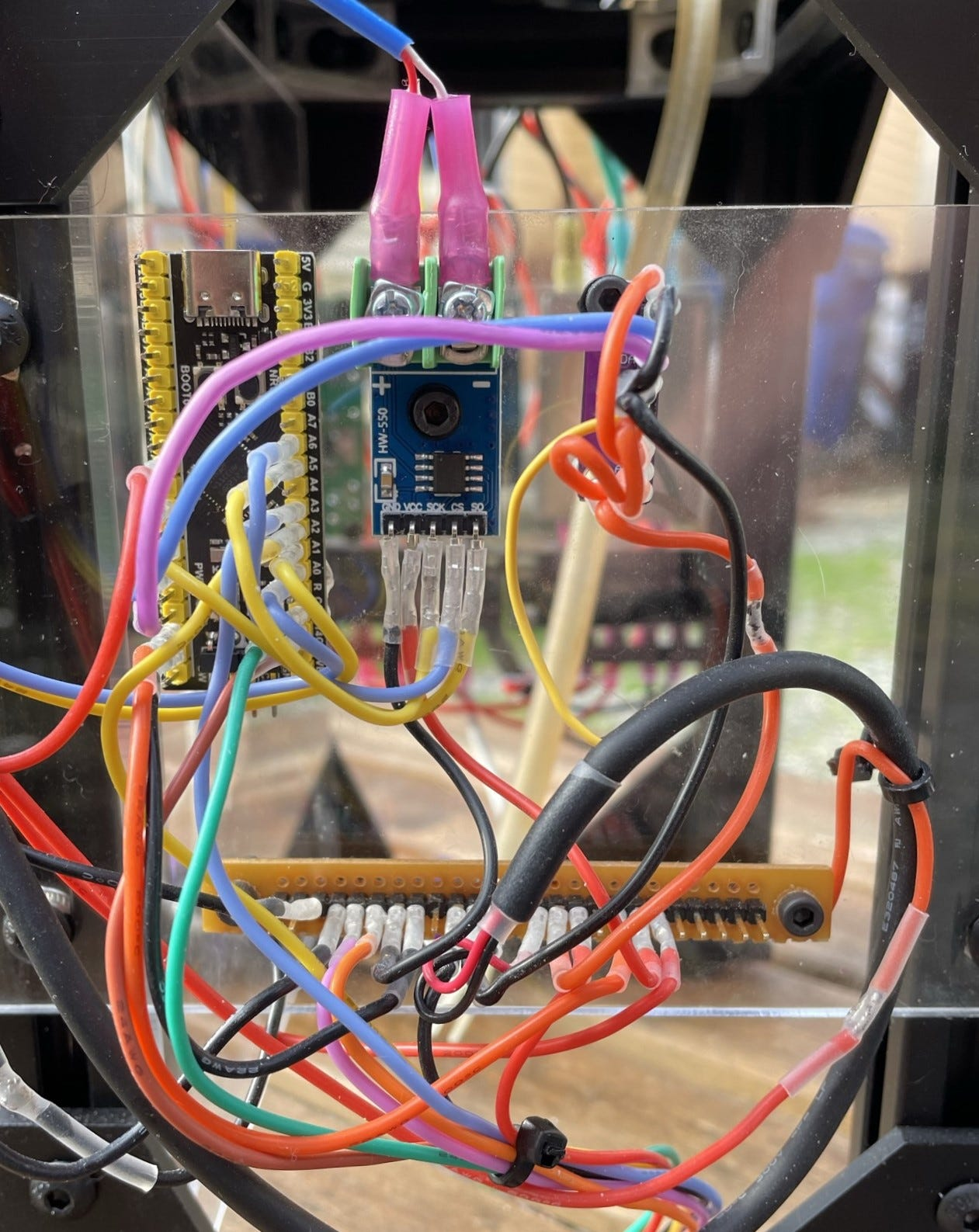

Проводка низкого напряжения

Как и высоковольтная проводка, низковольтные компоненты смонтированы на акриловой панели. Там, где это возможно, они крепятся винтами, но не все компоненты имеют монтажные отверстия, поэтому часть из них крепится с помощью липкой массы.

Я сделал +5В и заземляющий распределительный щит из перфорированной платы и контактов Dupont.

Вся проводка была обжата по индивидуальному заказу и обернута термоусадкой для безопасности. Разъемы Dupont не особенно надежны, но они позволяют легко перемонтировать проводку. Для проекта очень полезно иметь надлежащий обжимной инструмент для разъемов.

Панель управления

Поскольку я выбросил свой старый корпус, для шасси мне пришлось сделать панель управления с новым сенсорным экраном и заменить старые переключатели.

Я использовал герметичные тумблеры, причем самый большой слева для питания, а следующие два для заваривания и подачи пара. Сенсорная панель подходит особенно хорошо.

Для крепления панели к шасси использовались дополнительные усиливающие панели, а для прокладки проводов использовались кабельные стяжки. Низкое напряжение в одну сторону, а высокое напряжение в другую.

Заварочный узел

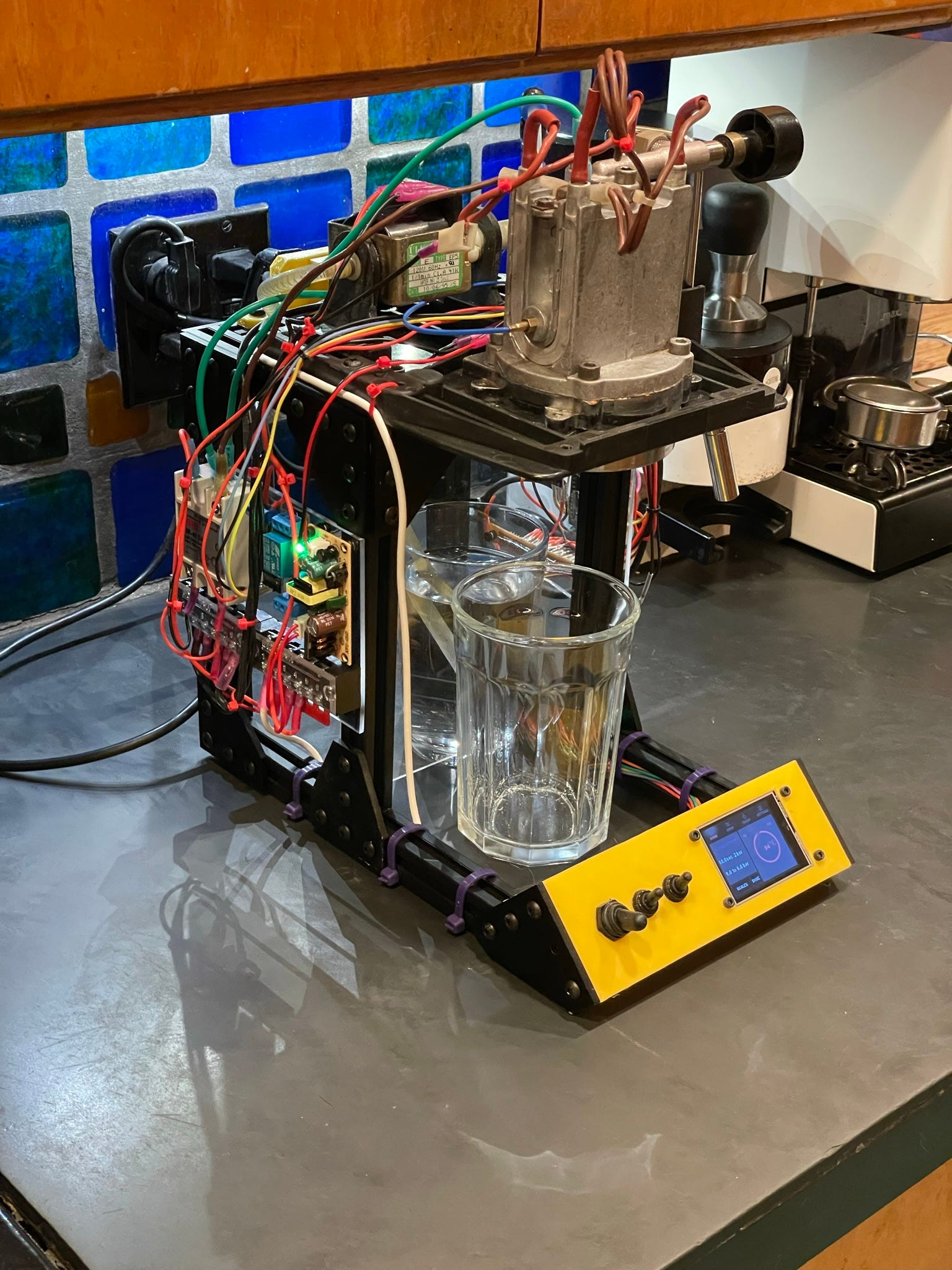

Портафильтр прикреплен заварочному узлу.

Остальная работа

Я намерен построить корпус для машины. Имейте в виду, что в своем нынешнем виде он страдает несколькими недостатками:

-

У него открытый бойлер, так что есть опасность ожога.

-

Я максимально обезопасил высоковольтную проводку, но на самом деле все это должно быть внутри корпуса и защищено от любого контакта с человеком. Твердотельное реле особенно уязвимо.

-

В проводке низкого напряжения используются обжимные разъемы Dupont, которые не отличаются особой прочностью, но очень удобны для экспериментов. В производственной среде я бы предложил более безопасный способ подключения микропроцессора.

-

В настоящее время нет поддона для капель или подстаканника, что освобождает место для весов и других будущих функций.

Gaggiuino в настоящее время изготавливают печатную плату для компонентов, используемых здесь. Надеюсь, в моей следующей версии я её применю.

Итак, это работает

После нескольких фальстартов и отказов прокладок, оно таки заработало.

Оказывается, я собрал бойлер и насос несколько месяцев назад, не добавив новые прокладки и уплотнительные кольца. К сожалению, это вызвало небольшое затопление, когда я впервые подключил и запустил машину. Когда я всё заменил, машина стала полностью водонепроницаемой и паронепроницаемой, а все датчики работали отлично.

Моя первая порция кофе получилась немного быстрой и недоэкстрагированной. Помол должен быть более мелким, и, возможно, стоит отрегулировать некоторые настройки в программном обеспечении. Как ни странно, такой помол отлично подходит для моей штатной Gaggia Classic Pro, которая работает при гораздо более высоком давлении.

В любом случае, машина работает и в основном состоит из заменяемого оборудования и деталей, напечатанных на 3D-ринтере. Проприетарные детали, в первую очередь заварочный узел, бойлер и паровую трубку, можно приобрести у любого поставщика запчастей Gaggia, или извлечь из старой машины, как это сделал я.