В статье проверенная информация для инженеров и более узких специалистов. Рассказано, что надо учесть при выборе ультразвукового дефектоскопа. Зависимость выбора от задачи, которую должен выполнить дефектоскоп, от материала, с которым он будет работать и выбор в зависимости от функциональности.

Статья – итог сотрудничества с компанией, специализирующейся на выполнении неразрушающего контроля, разработке собственных приборов НК, деятельность компании распространяется по всему миру. В статье использованы материалы с форума «Дефектоскопист.РУ».

Фактаж в статье подтвержден консультациями у одного из ведущих специалистов по неразрушающему контролю в России, исследователя, разработчика и инженера. У него есть небольшой блог на ютуб.

Цель статьи рассказать наиболее полно о выборе дефектокопа, потому как в сети не нашел достойного обзора по критериям выбора. Только краткая, поверхностная информация для сео-оптимизированного поиска. Конечно, я не могу утверждать, что моя статья во всем истина, но основные направления пострался дать. Тем более, что мои выводы основываются на консультациях профессионала.

1.Универсальных моделей дефектоскопа не бывает

2.Критерии выбора дефектоскопа

3.Задачи, которые решает дефектоскоп

4.Применение: сварной шов или нарушение сплошности металла

5.Определение толщин

6.Выбор дефектоскопа в зависимости от исследуемого материала

7.Металлы

8.Органические материалы, многослойные полимерные композиты

9.Функциональность дефектоскопа

10.Чувствительность

11.Зависимость от амплитудной коррекции

12.Выбор в зависимости от частоты зондирующего импульса

13.Выбор по времени развертки

14.Выбор по параметрам развертки дефектоскопа

15.Выбор по параметрам приемного тракта дефектоскоп

16.Количество зон контроля

17.Дискретность измерения и погрешность

18.Размер экрана и характеристика дисплея

19.Вместимость памяти и удобное ПО

20.Выбор в зависимости от размеров прибора

21.Продолжительность автономной работы

22.Форма отображения эхо сигналов на экране прибора

23.Выбор по сфере применения дефектоскопов

24.Вместо заключения. Критерии, которым отвечает идеальный дефектоскоп на фазированных решетках

25.Где купить дефектоскоп

В области современного неразрушающего контроля (НК) предоставлено необыкновенно много приборов, от тех, которые работают с простейшим капиллярным методом до сложных ультразвуковых компьютерных систем, использующих приборы на фазированных решетках.

Для каждого метода характерен определенный тип дефектоскопа. Статья ориентирована на ультразвуковой дефектоскоп. Он является основой неразрушающего контроля и относится к старейшему традиционному методу исследования. Альтернативу может составить только ультразвуковой прибор на фазированных решетках.

Универсальных моделей дефектоскопов не бывает

Трудно найти модель, которая отвечала бы сразу всем желаемым требованиям:

- работала по любому материалу;

- находила дефекты как в сварных швах, так и в основном металле;

- была недорогой и эргономичной.

Зачастую производители ультразвуковых приборов ставили перед собой задачи, которые во многом противоречили друг другу.

Допустим, дефектоскоп должен обеспечивать ультразвуковой контроль максимально широкой номенклатуры изделий по всем известным методикам.

Однако всегда ли важна многозадачность прибора? Может быть лучше, чтобы прибор отвечал немногим задачам, но был более надежным и точным. Например, результат контроля сплошности поверхности низколегированной стали может отличаться от контроля целостности сварного шва, который представляет собой наслоение мелких кристаллитов к более крупным.

Разработчики и производители современных дефектоскопов умудрились создать многофункциональные модели, которые могут диагностировать качество сварного шва и выполнять сплошную толщинометрию. Обычно подобные возможности доступны дефектоскопам на фазированных решетках.

В этой статье постараемся объединить все критерии, которыми руководствуются при выборе оптимального дефектоскопа, отвечающего потребностям пользователя. Чтобы сэкономить время и деньги.

Дефектоскоп – прибор первой необходимости как для профессионального дефектоскописта, так и для обычного потребителя. Наличие прибора – условие непогрешимой гарантии и конечная инстанция перед запуском изделия в эксплуатацию.

Принцип работы прибора основан на способности ультразвуковых волн распространяться в контролируемых изделиях и отражаться от внутренних дефектов и граней предмета.

Критерии выбора дефектоскопа

Выбор дефектоскопа основан на ряде факторов, от которых зависит его последующая эксплуатация. Однако самый главный фактор – это задача, для которой нужен дефектоскоп.

Выбор прибора зависит от того, где он будет работать и что будет измерять. Потом уже, исходя из задачи, выбирают модель с определенными техническими характеристиками.

Таким образом, дефектоскоп выбирают, ориентируясь на следующие условия:

- Задачи, которые должен решить прибор.

- Функциональность в зависимости от технических характеристик.

- Требования к прибору по надежности и эргономичности.

- Сфера применения (где прибор будет работать).

На что обычно обращают внимание профессионалы:

- чувствительность к минимально выявленному дефекту;

- простота, скорость и высокая производительность контроля;

- количество расходных материалов;

- стойкость к окружающей среде;

- функциональность и эргономичность;

- уменьшение влияния человеческого фактора;

- возможность записи данных с последующим хранением «истории жизненного цикла» объекта контроля;

- соответствие нормативной документации РФ.

Задачи, которые решает дефектоскоп

Основная задача НК – выявление дефектов, которые могут повлиять на несущую способность конструкции.

Несмотря на то, что современные дефектоскопы практически многофункциональные приборы, они могут различаться в зависимости от определения дефектов, которые классифицируются по фактору возникновения. К таким дефектам относятся:

- производственные дефекты: поры, включения, термические трещины;

- эксплуатационные дефекты: усталостные трещины, коррозионные поражения, эрозия металла, расслоения;

- отклонения по толщине покрытия;

- ультразвуковой контроль качества сварного шва;

- контроль качества сплошной металлической заготовки.

Применение: сварной шов или нарушение сплошности металла

Не каждый дефектоскоп справится с контролем сварного шва, структура которого напоминает дендритную чешуйчатую поверхность из закристаллизованного наплавленного металла.

Упорядоченная структура дендрита сохраняется даже при многопроходной сварке. Ошибки в результатах происходят от того, что кристаллы зерна очень крупные и могут быть соизмеримы с длиной волны. Если длина волны меньше протяженности кристалла, то волна обогнет его и пойдет дальше. Именно поэтому нужен дефектоскоп, настройки которого максимально подойдут для контроля сварных швов.

Дефектоскоп должен справляться с металлами различных толщин и находить дефекты на большой глубине.

Определение толщин

Толщинометрия – это ответвление в дефектоскопии. Существует отдельная категория приборов по определению толщин – толщиномеры. Современные дефектоскопы определяют самые различные толщины от 0,01мм до 3 метров.

В идеальной модели дефектоскопа реализуется технология сплошной толщинометрии. Для этого фазированные решетки могут быть установлены на призму или может применяться локальная иммерсионная ванна. Например, погрешности измерения толщины в дефектоскопе на фазированных решетках находятся в диапазоне от 20 до 100 мм не более 15 от толщины, в диапазоне от 2 до 20 мм 0,2 мм.

Толщинометрии подвергаются различные объекты. Например, гребные судовые винты, поковки больших размеров для мощных электродвигателей и турбин, а также лакокрасочные и гальванические покрытия, стенки промышленной тары и труб.

Современный АУЗК-дефектоскоп на фазированных решетках обладает функционалом по построению карт коррозии, карт толщин по данным, полученным с помощью фазированных решеток, в режиме ЦФА или лазерным профилометром наружной поверхности.

Выбор дефектоскопа в зависимости от исследуемого материала

Не каждый дефектоскоп определит дефект абсолютно во всех материалах. Какой-то подойдет для легированной стали, а для нержавейки – нет. Другой прибор найдет дефект и в металле, и в стекле, и в резине. Но сколько он будет стоить и целесообразна ли такая универсальность?

Металлы

Трудности возникают с нержавеющей сталью, медью и титаном. Например, высоколегированная сталь аустенитного класса (по-простому «нержавейка») – это ограниченно контролируемая среда. Не каждый прибор может с ней справиться. Волна отражается от дефекта в меди и полезный сигнал очень трудно увидеть на экране. Иногда на экране, не предназначенном для этого прибора, сигнала от дефекта меди вообще можно не различить.

Трудности возникают и со сварными швами титановых пластин. Дендриты сварки титана трудно поддаются определению.

Вывод.

Наилучшим дефектоскопом по определению качества сварного шва можно считать прибор на антенных решетках, которые располагаются с обеих сторон сварного шва, функционирующим в режиме секторного сканирования с фокусировкой на границе сплавления металла сварки и основного металла. В определении надежности соединения по методу ФАР (фазированная антенная решетка) помогает дифракционно-временной режим ToFD, основанный на использовании двух ПЭП, работающих в раздельном режиме.

Органические материалы, многослойные полимерные композиты

Для материалов с наполнителем нужны определенные типы приборов и методы дефектоскопии. Так происходит из-за того, что армирующий наполнитель с углеродными волокнами, например карбон, используемый для текстолита или гетинакса, очень интенсивно рассеивает ультразвук.

Функциональность дефектоскопа

Первейшим требованием, предъявляемым к дефектоскопу, является его функциональность, которая зависит от технических параметров прибора.

Технические параметры – это основа, на нее обычно ориентируются при выборе. Все характеристики указаны в инструкции и паспорте прибора.

Чувствительность

Параметр зависит от следующих факторов:

- Метод неразрушающего контроля, применяемый в дефектоскопе.

- Характеристики аппаратуры и объекта контроля.

- Качество обработки поверхности контролируемого объекта.

- Внешние условия контроля.

Чувствительность определяет качество контроля и достоверность результатов.

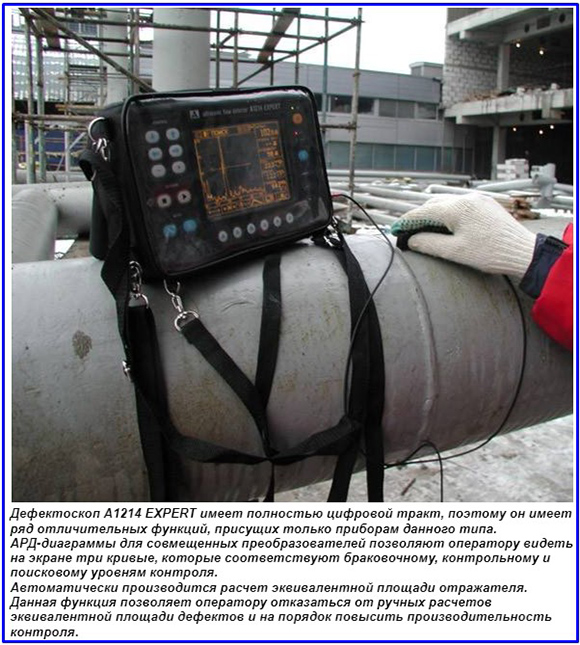

Современные дефектоскопы обладают возможностью выравнивания чувствительности по углу и дальности с применением типовых контрольных отражателей, зарубок, плоскодонных отверстий бокового сверления. Свойство нашло отражение в приборах на фазированных решетках. Качество приборов соответствует нормам российских и международных стандартов. Благодаря технологии ФР-АРД с применением АРД-диаграмм можно оценить эквивалентную площадь дефекта.

Для предельного повышения чувствительности в современных дефектоскопах предусмотрена когерентная обработка, которая выдает результат в виде 2D и 3D изображения, что позволяет достичь высокую разрешающую способность.

Зависимость от амплитудной коррекции

Временная регулировка чувствительности. От наличия ВРЧ зависит выравнивание амплитуд. Например, на экран необходимо вывести сигналы с равной амплитудой независимо от глубины расположения дефекта. Современные дефектоскопы дают возможность задать более 20 опорных точек, полярность и тип зондирующего импульса.

При контроле также используются и другие виды амплитудной коррекции, например, АРД. При наличии АРД можно отказаться от контрольных образцов и необходимости перепроверять их. Однако в этом случае выбор нужно делать в соответствии с параметрами ПЭП, иначе могут возникнуть спорные вопросы по определению достоверности определения дефекта.

Во всех современных дефектоскопах есть ВРЧ, DAC и АРД.

Вывод.

Критерий выбора дефектоскопа по ВРЧ определяется по следующим параметрам:

- наличие ВЧР;

- максимальная глубина ВРЧ;

- количество точек кривой;

- крутизна кривой;

- контроль по АРК (DAC).

Выбор в зависимости от частоты зондирующего импульса

Частота ЗИ (зондирующего импульса) – это один из основных параметров дефектоскопа, который определяет его предельную производительность и скорость сканирования поверхности для определения дефекта.

Зависит от ручной настройки с ориентацией на коэффициент затухания. В современных приборах настройка ЗИ происходит автоматически. Сейчас на этот параметр практически не обращают внимания, он определен по умолчанию.

Диапазон регулировки ЗИ в режиме экспресс-контроля равен по умолчанию 25-250 В и в режиме поискового контроля задан диапазон 25-150 В.

Выбор по времени развертки

Период, за который длится вывод на экран отраженного эхо-сигнала. Чем быстрее развертка, тем легче контролировать тонкостенные изделия с близко расположенными дефектами.

Выбор по параметрам развертки дефектоскопа

Длительность развертки – это интервал времени прохождения импульса, за который отраженный эхо-сигнал появляется на экране монитора. Развертка зависит от материала с известной скоростью ультразвука. За образец обычно берут сталь 45 и скорость ультразвуковой волны 5950 — 6000 м/с.

Шаг регулирования развертки. Чем меньше шаг, тем плавнее регулировка, тем точнее можно выставить развертку. Шаг можно настроить нажатием клавиш вправо-влево и вверх-вниз. Зависит от оцифровки сигнала и его обработки.

Лучше всего, если шаг развертки от 1 мм, чем фиксированная развертка: 20 — 50 мм.

Минимальная развертка – это наименьший интервал времени, растянутый по экрану дефектоскопа.

Чем меньше интервал, тем удобнее работать с толщинами небольших размеров и дефектами, которые расположены близко к поверхности.

Вывод.

Критерий выбора по длительности развертки учитывает:

- длительность развертки по стали

- регулировка длительности

- задержка развертки

Выбор по параметрам приемного тракта дефектоскопа

Рабочая частота дефектоскопа – это диапазон принимаемых трактом частот и шаг регулировки усиления. Диапазон включает минимальную и максимальную частоты, которые принимает приемник. При этом уровень амплитуды принятого сигнала падает от истинного значения на заданную величину, равную -3дБ до -6 дБ.

Благодаря программному обеспечению и ручным настройкам современных УЗК-дефектоскопов происходит точная настройка для контроля мелко- и крупнозернистых материалов.

Усилители приемного тракта бывают:

- резонансные, согласованные на заданную частоту

- широкополосные, которые работают во всем диапазоне частот.

Дефектоскоп с широкой полосой частот обеспечивает эхо импульсы с незначительной длительностью без переходных колебаний. Широкополосный дефектоскоп определяет мелкие и расположенные близко друг к другу дефекты, то есть имеет высокую разрешающую способность.

Для того, чтобы чувствительность оставалась высокой, прибор должен предусматривать частотные поддиапазоны, которые выбирает дефектоскопист.

Резонансный дефектоскоп отличается невысокой разрешающей способностью и ограниченной номенклатурой преобразователей в частотах: 1,25; 1,8; 2,5; 5; 10 МГц.

Диапазон коэффициента усиления приемного тракта дефектоскопа на фазированных решетках составляет от 0 до 80 дБ.

Важное значение имеет наличие функции электрического демпфирования сигнала на входе в приемник и выходе с генератора.

Что дает демпфирование:

- повышает разрешающую способность;

- уменьшает размер мертвой зоны;

- увеличивает соотношение сигнал/шум.

Вывод.

Приемный тракт дефектоскопа имеет следующие сравнительные параметры, которые учитывают при выборе:

- тип усилителя;

- диапазон частот;

- встроенные фильтры;

- демпфирование.

Количество зон контроля

Строб или инструмент для выбора зоны/глубины интереса по развертке, также наличие логичного АСД – это линия регулируемой длины, перемещаемая по экрану в горизонтальном и вертикальном направлении. Когда сигнал находится в зоне, срабатывает сигнализация наличия дефекта.

Современные УЗК реагируют на дефект звуком, светом и видеоизображением, а также позволяют вести несколько сканирований. Все системы прибора должны работать независимо: развертка, чувствительность, глубиномер, АСД, ВРЧ и т.д.

Важное значение имеет индивидуальная логика определения дефекта. С ее помощью контролируют превышение сигнала порога в первой зоне контроля и падение донного сигнала ниже порога во второй зоне.

Вывод.

Критерий выбора по зоне контроля характеризуется наличием АСД, выходом на внешнюю АСД для промышленного контроля и количеством активных стробов.

Дискретность измерения и погрешность

Параметры зависят от времени, амплитуды прохождения сигнала, скорости ультразвуковой волны, продолжительности скана и расстояния по лучу. Способы настройки прибора и операции контроля должны быть гибкими. Ни в коем случае прибор не имеет права ограничивать или как-то навязывать оператору идеологию работы.

Размер экрана и характеристика дисплея

LED-экран – это меньший расход питания и влияния на зрение. Электролюминесцентный экран – ярче и выше частота кадра. Но здесь больше нагрузка на глаза. Так что качество экрана – это значимый критерий. Экран должен быть защищен от солнечных бликов. Иначе, если А-скан неразличим, работа становится бессмысленной.

Вместимость памяти и удобное ПО

Прибор снабжается всеми сервисными функциями, но не в ущерб простоте работы с ним. Не у всякого прибора настройки отличаются удобством. Зачастую не самым опытным дефектоскопистам трудно вспомнить, что означают те или иные криптограммы. Хорошо, если разделы и подразделы имеют логичное расположение и подписаны.

Современное ПО продвинутого дефектоскопа включает:

- управление работой, сканером;

- сбор данных, поддержка A, B, C, D, S, ship-сканов;

- централизованная база данных и долговременное систематизированное хранение;

- применение комбинирования c-SAFT;

- расчет на калькуляторе законов фокусировки антенных решеток с учетом геометрии сварного шва;

- визуализацию изображений несплошностей с учетом угла ввода, создание трехмерных эскизов контроля объекта, выбор контрастности, отсечки, выбор палитры;

- выравнивание чувствительности ВРЧ, ПРЧ, ФР-АРД;

- анализ результатов контроля и автоматизация по созданию итогового протокола контроля.

Выбор в зависимости от размеров прибора

Габариты и вес. Чем больше вес, тем тяжелее оператору. Если прибор весит более двух-трех килограммов, то через три часа его хочется снять. И он является уже не ручным дефектоскопом, а камнем, место которого незнамо где, только не на собственной шее.

Температура хранения и эксплуатации

Диапазон рабочих температур для системных блоков идеального дефектоскопа 1-40 градусов С. Температурный диапазон эксплуатации прибора от -30 до +50 градусов.

Продолжительность автономной работы

Зависит от емкости аккумулятора и его типа. Лучше, если он литий-ионный. Литий-ионные батареи работают 5 — 7 часов. Если есть возможность горячей замены, это тоже важно.

Надежность и степень защиты пылевлагозащищенности корпуса. Надежность проверяется только временем. Однако, если у прибора хрупкий пластик, между деталями есть щели, подпилы и прочее – место такому прибору на полке с запчастями.

Форма отображения эхо сигналов на экране прибора

Самая распространенная – А-scan. Более информативны B-развертка (изображение в виде точек разной яркости; чем больше амплитуда, тем темнее точка), С-развертка, TOFD-построение и объемная визуализация.

B и С-развертка нуждаются в совмещении с компьютером, датчиками пути и прочими комплектующими.

Современные алгоритмы, используемые в дефектоскопах на фазированных решетках позволяют получить изображение В-типа по различным акустическим схемам с учетом отражения от дна контролируемого объекта. Цифровая обработка облегчает получение данных о размерах и форме дефекта.

Вывод.

Резюмируя такой критерий выбора, как функциональность, при покупке нужной модели дефектоскопа стоит обратить внимание на перечень следующих технических характеристик

контролепригодная толщина исследуемого материала:

- рабочие частоты;

- амплитуда, частота, полярность зондирующего импульса;

- диапазон и шаг регулировки усиления;

- дискретность материалов;

- размер экрана;

- габариты;

- масса;

- температура хранения и эксплуатации;

- продолжительность автономной работы;

- степень пылевлагозащиты корпуса;

- угол ввода ПЭП;

- совместимость с преобразователем;

- количество сохраняемых настроек и разверток.

Следующий фактор, от которого зависит выбор – это задачи, которые должен решать дефектоскоп.

Выбор по сфере применения дефектоскопов

Выбор зависит и от того, где работает дефектоскоп. Тут важно, для чего нужен прибор: для определения качества сварки или для проверки толстостенной и крупногабаритной трубы газового буллита.

Так что к распространенным сферам деятельности дефектоскопистов относятся:

- Контроль сварных соединений – приоритетная сфера применения ультразвуковых дефектоскопов. Качество контроля достигается применением приборов с антенными решетками. Устройством можно проверять трубопроводы диаметром 720 — 1420 мм на расстоянии до 2 метров. Применяется многократное отражение от стенок трубы, таким образом достигается высокая чувствительность контроля. Можно исследовать швы со сложной геометрией соединения. Для качества контроля сложных швов можно изменять азимутальный угол направления акустической оси.

- Металлические полуфабрикаты – стальные балки, брусья, прутки, металлические поковки, трубные заготовки. Для контроля используется когерентный метод акустической голографии. Определяются настоящие размеры дефекта, тип и ориентация. Прибор находит дефект и определяет его координаты. Метод дает трехмерное изображение дефекта и автоматически формирует заключение по результату контроля.

- Инфраструктура – мостовые балки, болтовые соединения, контроль рельсовых звеньев, железнодорожные рельсы, металлические конструкции, контроль тонкостенных труб. Процент контролепригодности сварных соединений таких изделий зависит от сложности подхода, сплавов, качества подготовки поверхности материала, цифровизации жизненного цикла опасных объектов промышленного назначения.

- Нефтехимическая промышленность – контроль крупногабаритных конструкций: тройники нефтегазопроводов, магистральные нефтегазовые трубопроводы, буллиты, несущие конструкции. Изделия отличаются различной кривизной и большими размерами, подвержены коррозии. Идеальный пример – это портативный дефектоскоп на фазированных решетках с контролируемыми параметрами: определением ширины и высоты валика усиления, межваликовых западаний, наружного смещения кромки, чешуйчатости, размеров поверхностных дефектов в виде пор, трещин, подрезов.

- Эксплуатационный контроль – железнодорожные колеса и валы, лопасти воздушных судов, шасси самолетов и подвески двигателя, турбины газотурбинных двигателей, лопасти компрессора, крановые стрелы, ведущие валы, резервуары и сосуды под давлением.

Производство – точечные сварные швы, паяные швы, литые изделия, композитные материалы, контроль стальных канатов.

Композитные материалы – детали самолетов, ветряные турбины, двигатели из композитных материалов, стекловолокно.

Прибор обязательно должен быть эргономичным, а еще отвечать следующим требованиям:

- Контроль качества материала и самого изделия должен быть произведен по самой высокой оценке и осуществляться на всех этапах производства: изготовление, рабочая эксплуатация, ремонтопригодность изделия.

- Достоверность и точность полученных результатов.

- Высокая надежность прибора и контроль в непогоду: в снег, дождь, при повышенной влажности и т. д.

- Производство контроля по простой методике, а также техническая доступность прибора и комплектующих (преобразователя) во время изготовления, работы и технического обслуживания с возможным ремонтом.

- Возможность одновременно иметь автоматический контроль технологических процессов с помощью компьютера и механический ручной контроль настройками или джойстиками, а также управления ими в ручном и автоматическом режиме с применением сигналов, выдаваемых прибором.

- Согласованность по времени – времени на контроль со временем применения других технологических устройств.

Вместо заключения. Критерии, которым отвечает идеальный дефектоскоп на фазированных решетках

- Большой и яркий экран в своем классе дефектоскопов, до 13”.

- Несколько видимых на экране схем контроля одновременно, до 16 схем (режим фазированной решетки (ФР), режим цифровой фокусировки антенн (ЦФА), высокоточный дифракционно-временной метод (ToFD), режим зональной фокусировки для слежения за экраном).

- Две пары TOFD, совмещение с несколькими традиционными ПЭП, минимум четырьмя.

- Работа с любыми видами сканеров.

- Multi-touch интерфейс.

- Управление по Wi-Fi и загрузка информации в облако.

- IPEX – надежный разъем для подключения ФР от 32 до 128 коммутируемых каналов.

- SSD, жесткий диск для записи данных от 128 Гб.

- Мощное программное обеспечение, которое сформируетизображения несплошностей в хорошем качестве с определением типа и размера дефекта.

- Горячая замена аккумуляторов.

- Интеграция с отечественными модулями УЗ, автоматизированного визуально-измерительного контроля и видеокамерами.

Резюмируя, можно сказать: выбор дефектоскопа не всегда зависит от его стоимости. Приоритетное значение имеют характеристики, которым отвечает дефектоскоп и которые требуются в работе оператора для выполнения той или иной задачи, в той или иной сфере.

Где купить дефектоскоп

Список компаний производителей дефектокоспов, специализирующихся на проведении НК, разработке собственных приборов и компаний, занимающихся поставками оборудования для неразрушающего контроля:

- Компания «Пергам». Предприятие специализируется на продаже собственных разработок тепловизоров для охраны и медицинских целей. В каталоге компании также представлен широкий выбор приборов для неразрушающего контроля, дефектоскопы, толщиномеры, детекторы утечек газа, контрольно-измерительное оборудование западного и китайского производства. Компания предлагает мобильные ЭТЛ собственной сборки. Специалисты по неразрушающему контролю компании “Пергам” работают по всему миру.

- Группа компаний «Ресурс». В каталоге компании широко представлено оборудование по определению и мониторингу частичных разрядов и приборы неразрушающего контроля, тепловизоров, ултразвуковых дефектоскопов от таких производителей как Siemens, Lumasense, Мегабрас, Megger, GE, XIHU, UE, Fluke, Sonel, Flir, SKF Baker, Pruftechnik, Techimp, Altanova, DV Power, Olimpus, Nl Acoustics, Baur, Guide. Специалисты компании работают по всему СНГ и России, занимаются диагностикой трансформаторов, кабелей, электрических двигателей и другого электроэнергетического оборудования. Компания также продает современные многофункциональные ЭТЛ.

- Научно-производственный центр «Кропус» Один из прогрессивных в России разработчиков приборов для выполнения УЗК. У приборов от НПЦ «Кропус» очень хороший «сарафан» в профессиональном сообществе. Можно купить дефектоскоп для ультразвукового контроля сварных соединений, основного металла листового проката, композитов, полиэтилена, углепластиков, сотовых конструкций и пр.

- Компания «АКА-Скан» Отечественный производитель, у которого можно купить импедансный дефектоскоп для ультразвукового контроля материалов с высоким коэффициентом затухания – композитов, углепластиков, слоистых пластиков, сотовых конструкций и т.д. Под эти задачи выпускаются такие приборы, как ИД-91М, ИД-92НМ, АД-60К, ВЕКТОР-СКАН.

- Компания ООО «ГЕО-НДТ» Каталог приборов и оборудования о включает: приборы неразрушающего контроля, геодезические приборы, электроизмерительные приборы, контрольно-измерительные приборы, лабораторное оборудование, координатно-измерительные машины, 3D сканеры и принтеры, испытательные машины, сварочное оборудование, станки, различные системы и установки. специалисты компании оказывают услуги по неразрушающему контролю. Предприятие разрабатывает и производит собственные приборы: дефектоскопы, преобразователи и прочее.

- Компания «Константа УЗК» Специализируется на разработке собственного оборудования и поставке приборов и комплектующих для производства неразрушающего контроля.

- Федеральная компания «NDT Rus» Поставки оборудования и приборов для проведения неразрушающего контроля.

- Компания ООО «МагазинЛАБ» Поставщик контрольно-измерительных приборов и лабораторного оборудования. Каталог изобилует большим количеством оборудования по неразрушающему контролю для различных задач, в том числе дефектоскопов.

- Компания «АналитПромПрибор» поставщик приборов и расходных материалов по трем направлениям: неразрушающий контроль, лабораторное оборудование, геодезические приборы.

- Компания ООО «ТЕХКОН» обеспечит своих клиентов инструментами неразрушающего контроля, дефектоскопами, анализаторами, передвижными лабораториями. Лаборатория компании проверяет и калибрует приборы.

Компания ООО «НК» Комплексные b2b поставки оборудования неразрушающего контроля и диагностики, измерительных и оптических приборов, геодезического оборудования. Специалисты компании проводят метрологические поверки приборов.