Мы тут уже как-то делились с вами репортажами с китайского производства. Вот вам еще один. В нем порассуждаем над циничным процессом разделения света. Причем вновь посредством вполне китайских технологий. Однако меньше слов, больше фото по теме производства оптоволоконных делителей!

Если театр начинается «с вешалки», то на любом уважающем себя заводе существует шлюз, иначе говоря, система для предотвращения попадания пыли в производственный цех. Ничего сверх инновационного, кстати, — стоишь на липком полу и тебя обдувают воздухом.

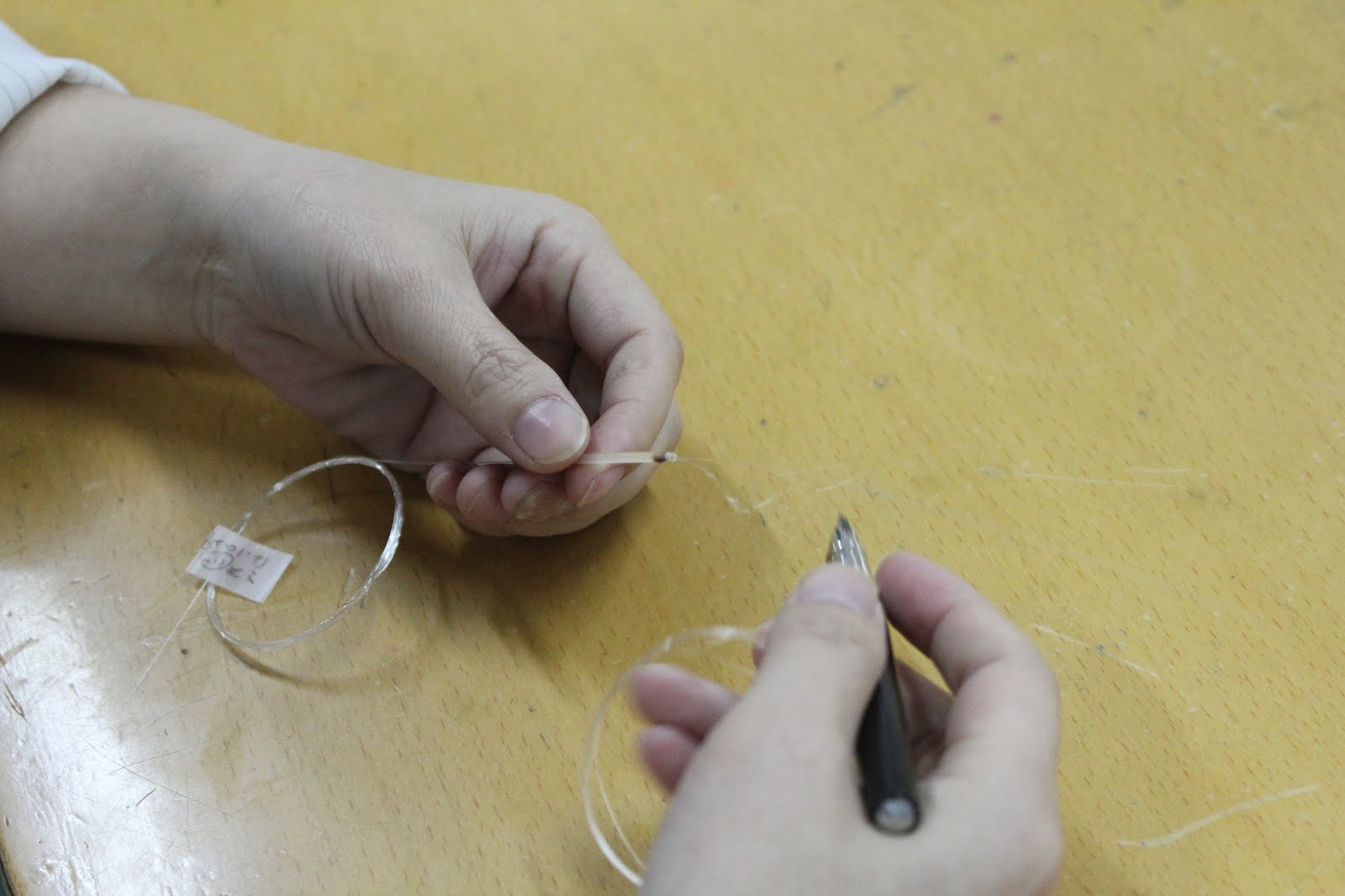

Прошедшие сильно ранее сотрудники трудятся примерно так:

Надеюсь, девушку с выбившимися из-под чепчика волосами не накажут за нарушение правил работы в «чистых» помещениях. Тем более она там такая не одна.

Однако вернемся к технике:

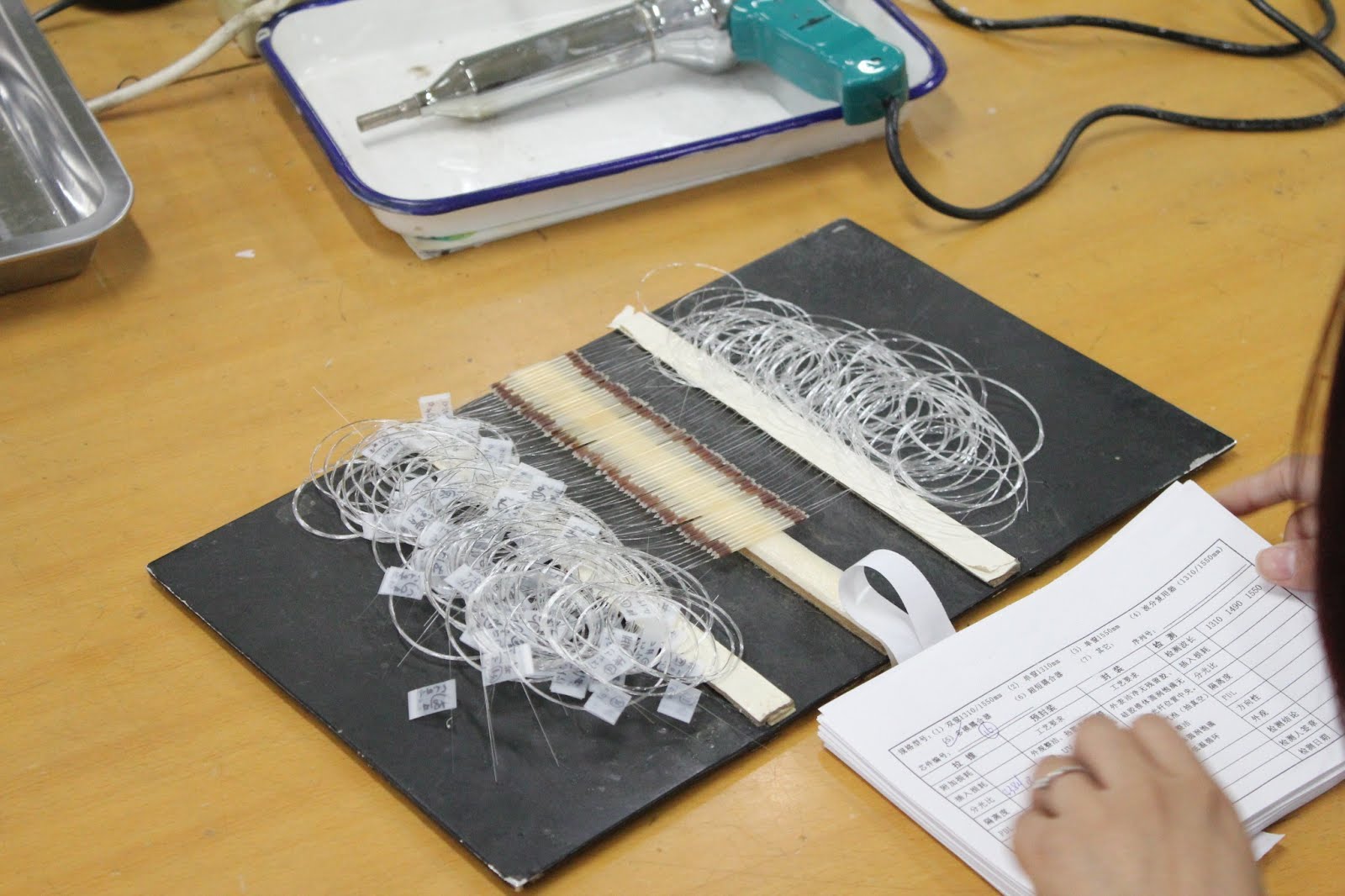

Все производство как обычно основано на простых компонентах. Для того чтобы изготовить сварной делитель нам понадобится:

1. Термоусадочная трубка «Tyco» (на этом, кстати, часто экономят «особо дешевые» заводы, усаживая какой-то самодельной гадостью).

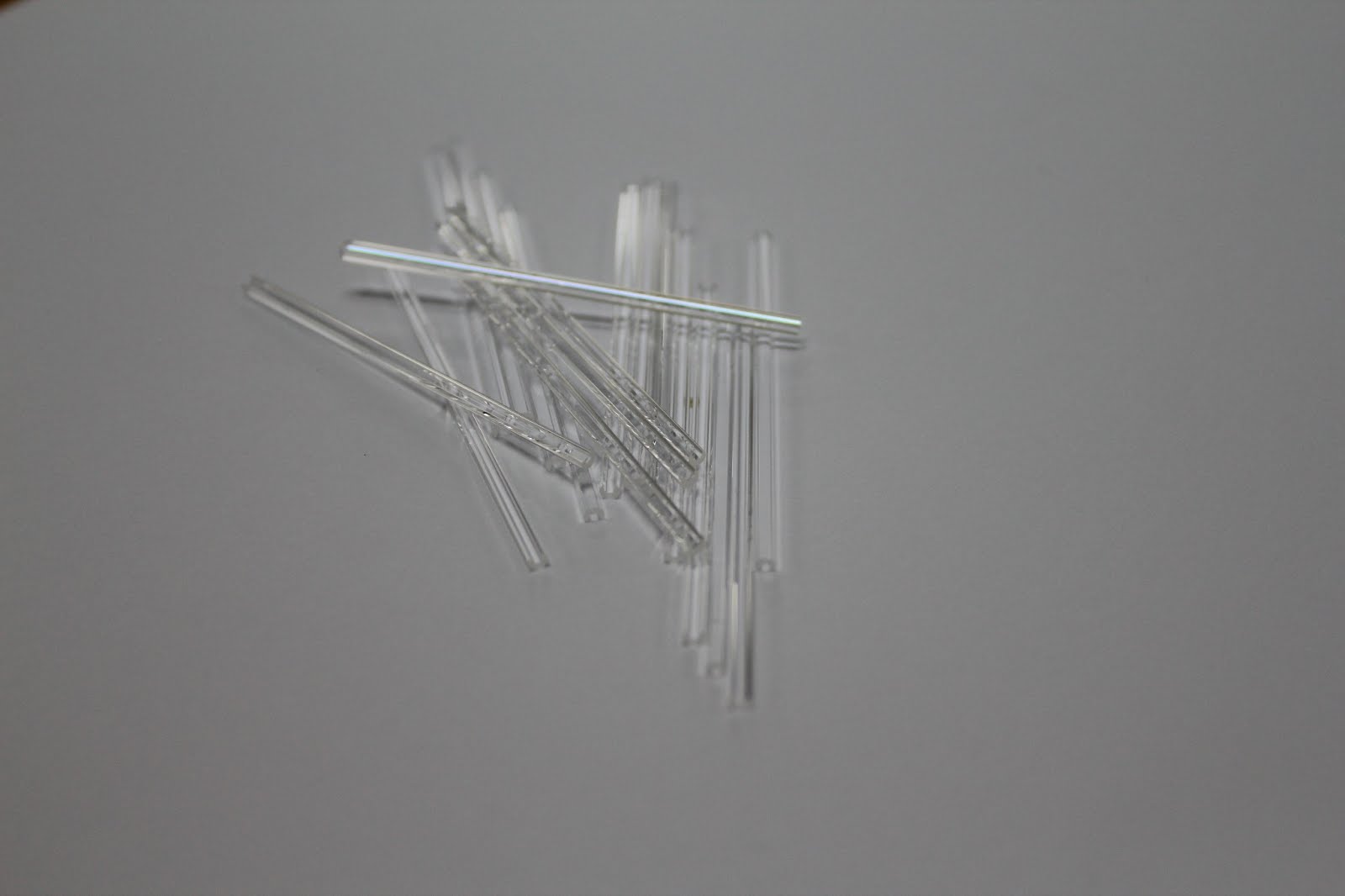

2. Стеклянные трубочки.

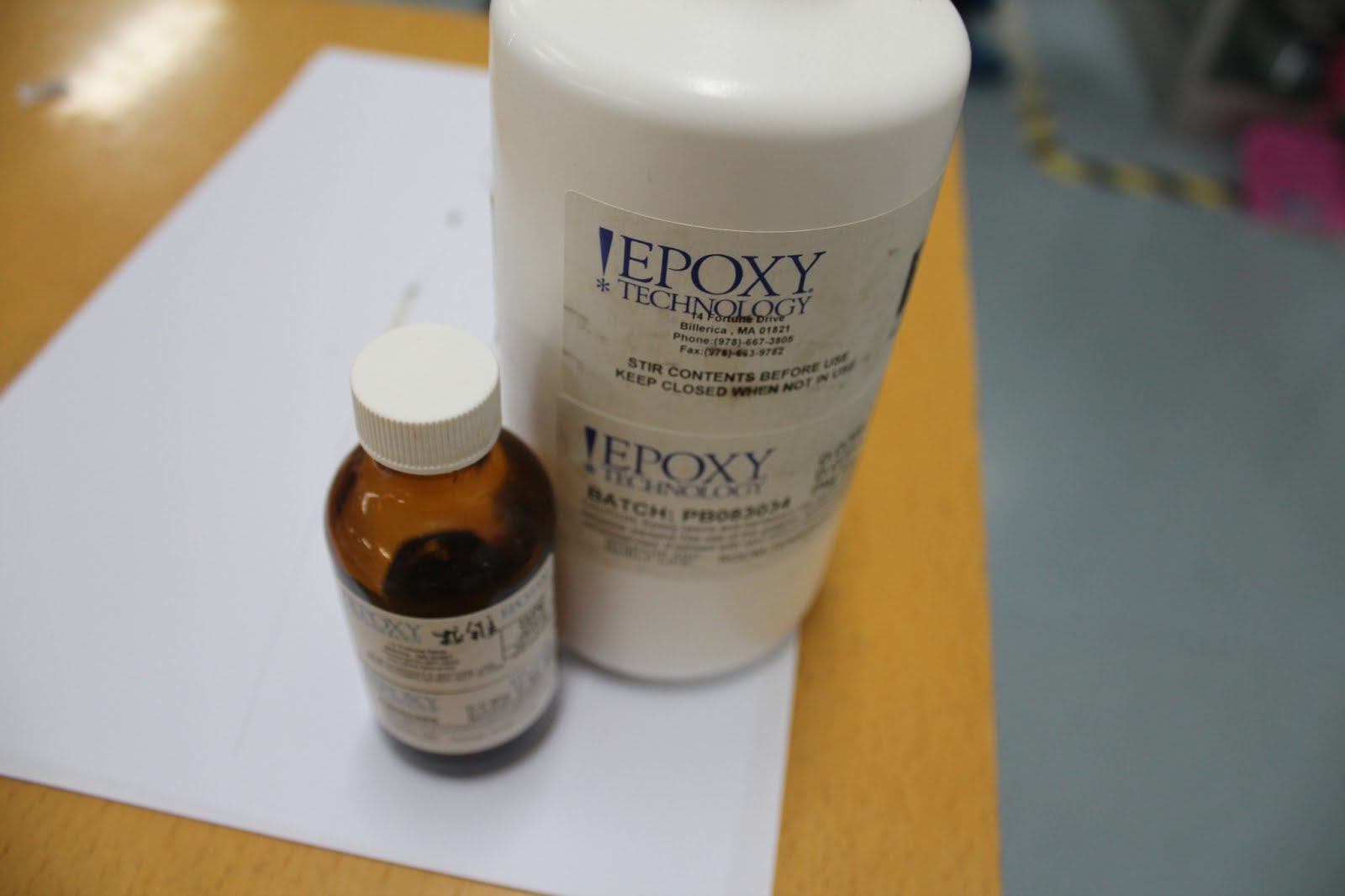

3. Эпоксидка.

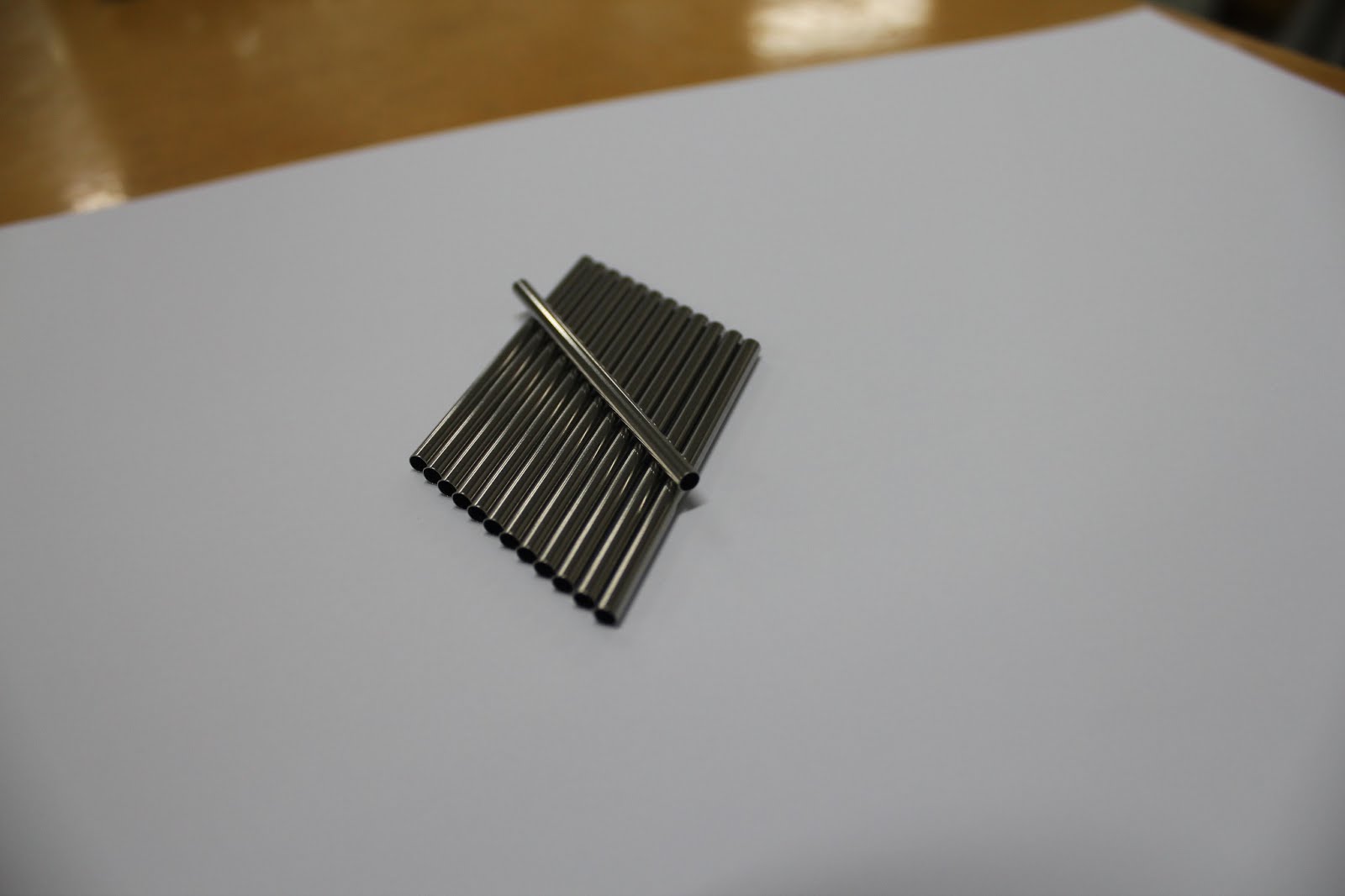

4. Металлические трубочки.

5. Безворсовые салфеточки.

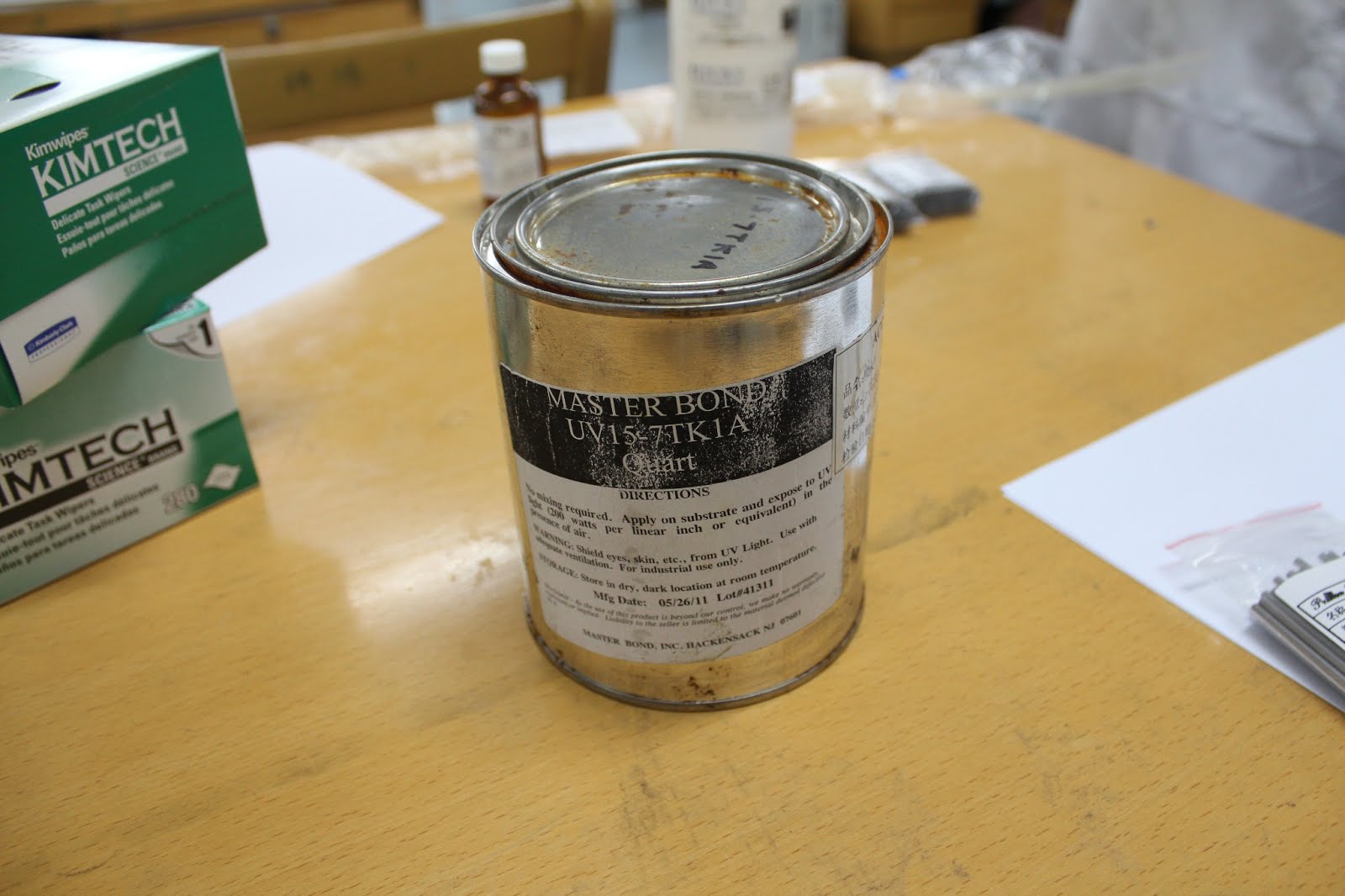

6. Какая-то хрень.

7. И конечно оптическое волокно.

Отдельно надо заметить, что в производстве используется только американское волокно Corning. По требованиям заказчика оно может быть либо сверхгибким стандарта G.657A, или стандартным G.652D.

8. Все вместе — коллаж:

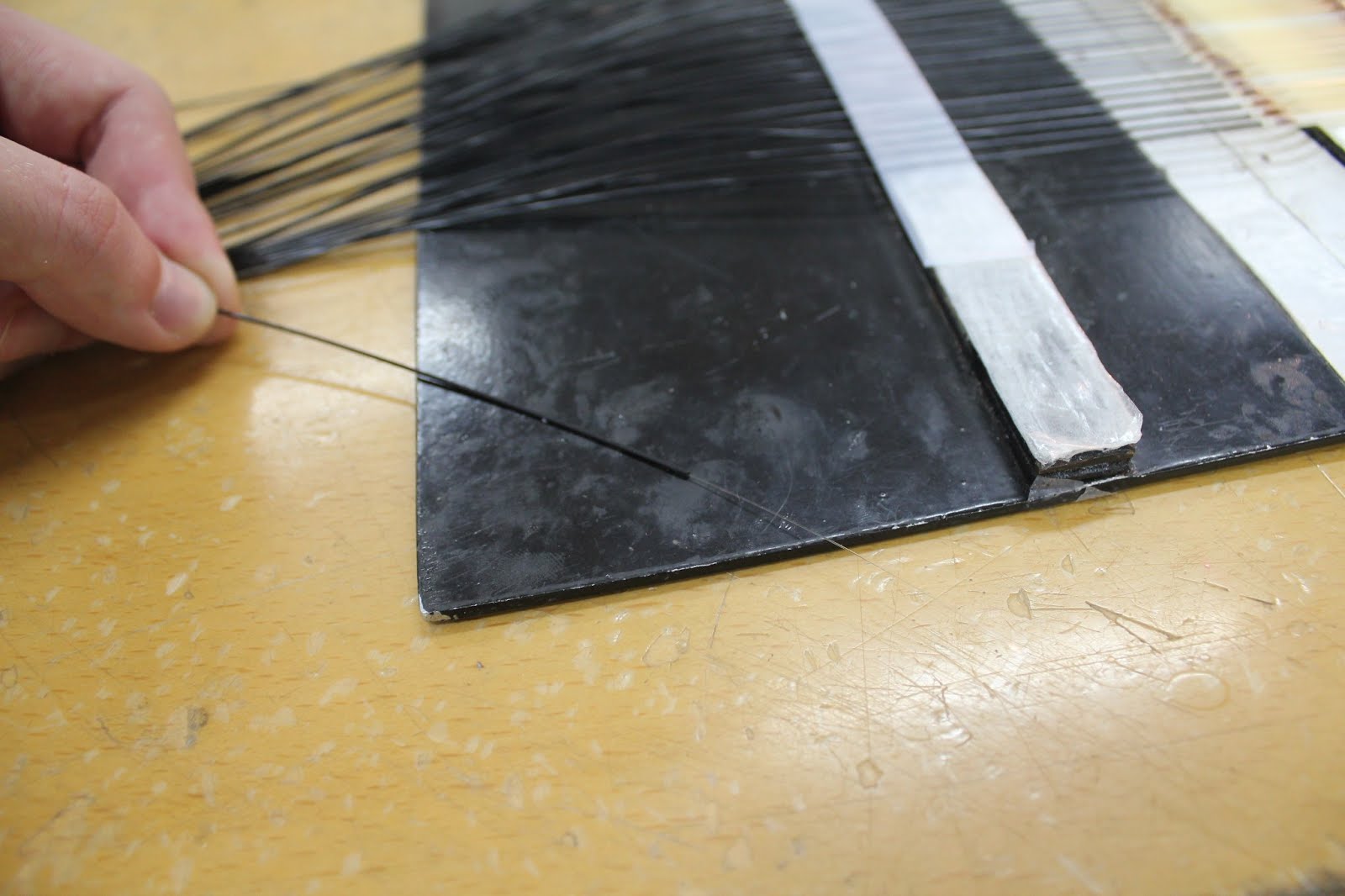

Далее переходим к процессу производства сварного делителя 1х2. Это главная часть работы, потому что следующие варианты 1х4, 1х8 и так далее делаются путем каскадирования. Начинаем с того, что с помощью специального сварочно/тянуще/греющего аппарата будем сваривать волокна под реал-тайм контролем измерительного оборудования.

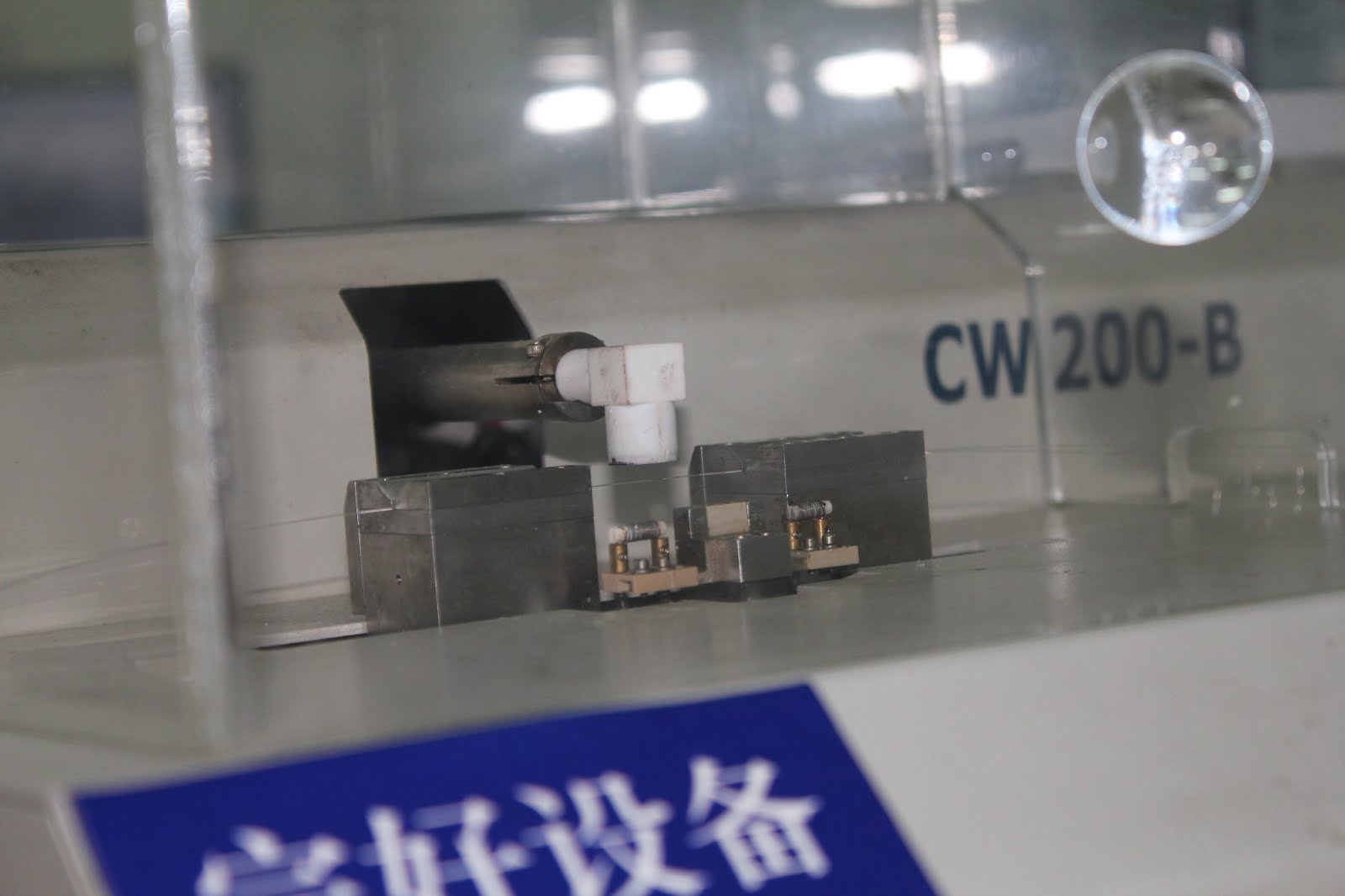

Чудо-аппарат выглядит так:

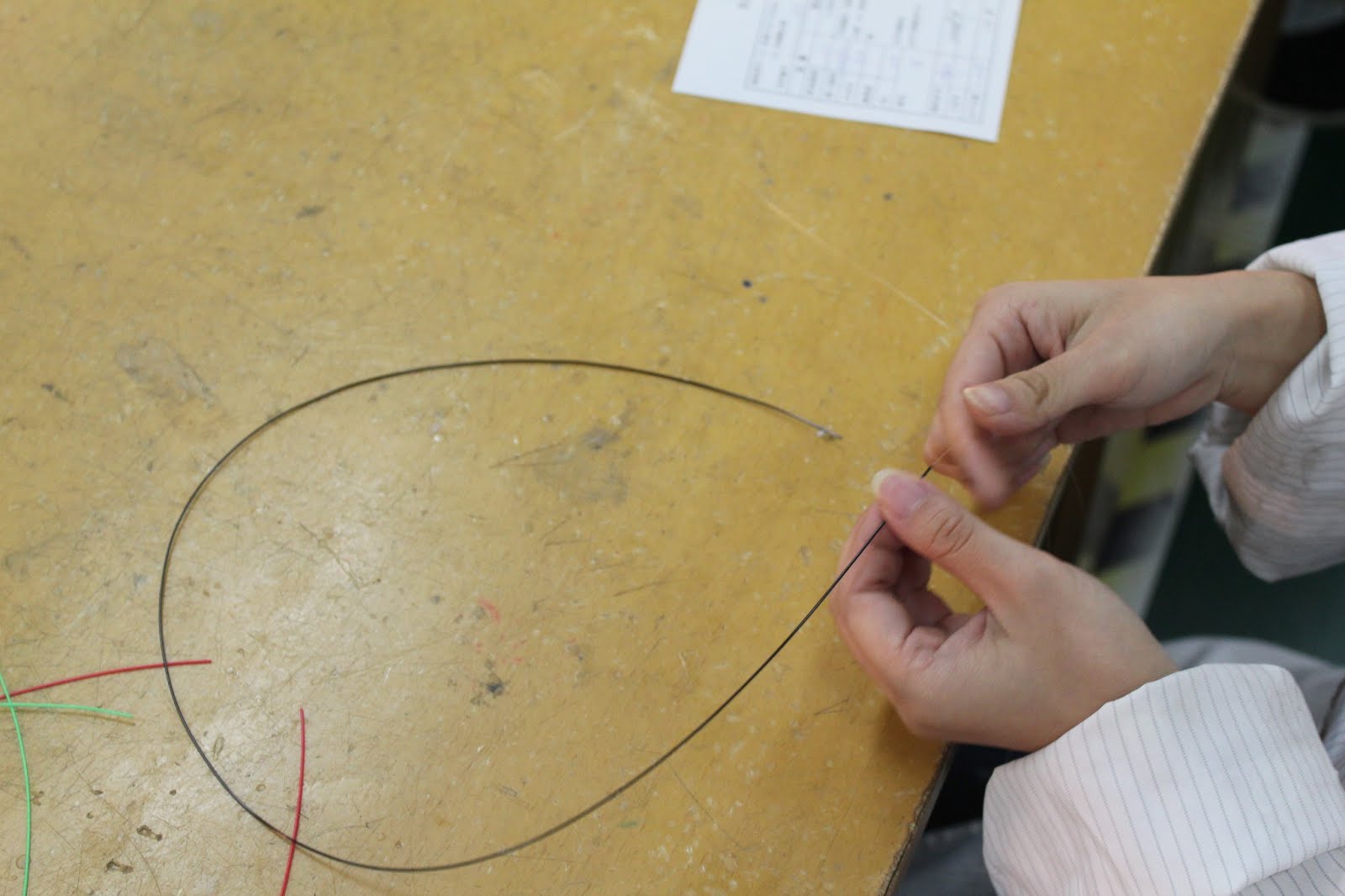

В специальные канавки помещаем волокно, которое будем сваривать. Закрываем крышку, и… выезжает нагревательный элемент. С его помощью происходит разогрев волокон. В это же самое время канавки «растягивают» волокна для того, чтобы произошло «сращивание» сердцевин этих волокон. При этом достигается и заданный коэффициент деления, который необходимо получить в делителе.

На экране, подключенном к установке, оператор контролирует параметры будущего делителя. Кроме того, после сварки девушка-оператор контролирует затухание в делителе при помощи измерителя мощности и эталонного источника излучения.

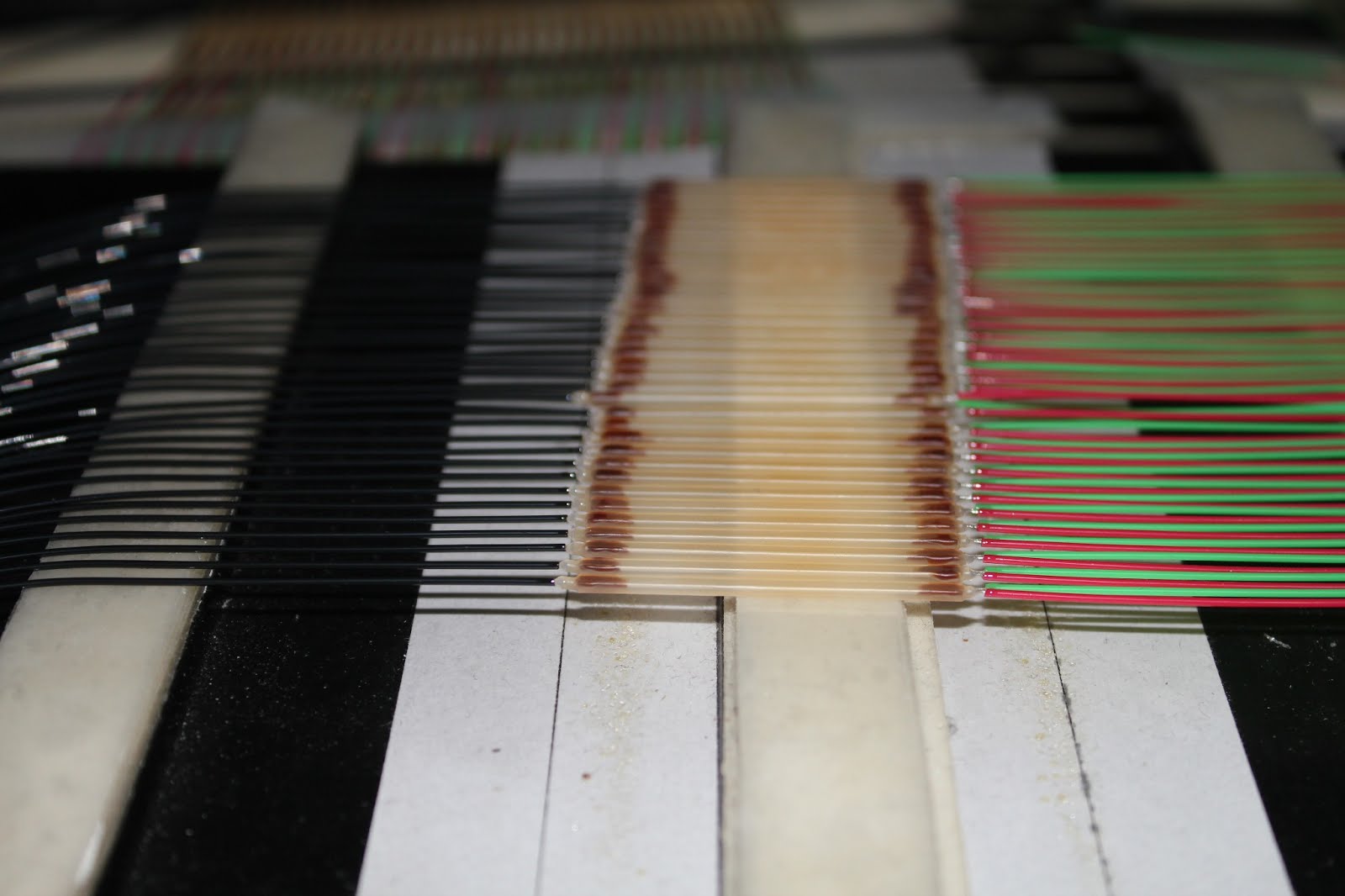

После «сваривания» надеваем защитную стеклянную трубочку, укладываем на специальный «столик» и эпоксидкой фиксируем волокна в ней по краям.

Особо необходимо отметить, что фиксировать все параметры изделия необходимо на каждом этапе производства. Только так в случае RMA по серийному номеру можно диагностировать проблему, и «добиться» качественных изделий. Не секрет, что «подвальные» заводы так не делают и экономят на некоторых этапах производства и трекинге, а результаты испытаний вообще, не мудрствую лукаво, распечатывают «случайными числами из подходящего диапазона».

Следующий этап — защита термоусадочной трубкой получившегося делителя. На каждый делитель надевается термоусадочная трубка (в нашем случае Tyco) и усаживается феном. Лишний конец делителя (четвертый) на этом этапе скалывается. Кроме того, качественные делители дополнительно герметизируются специальным составом.

Делитель сделан!

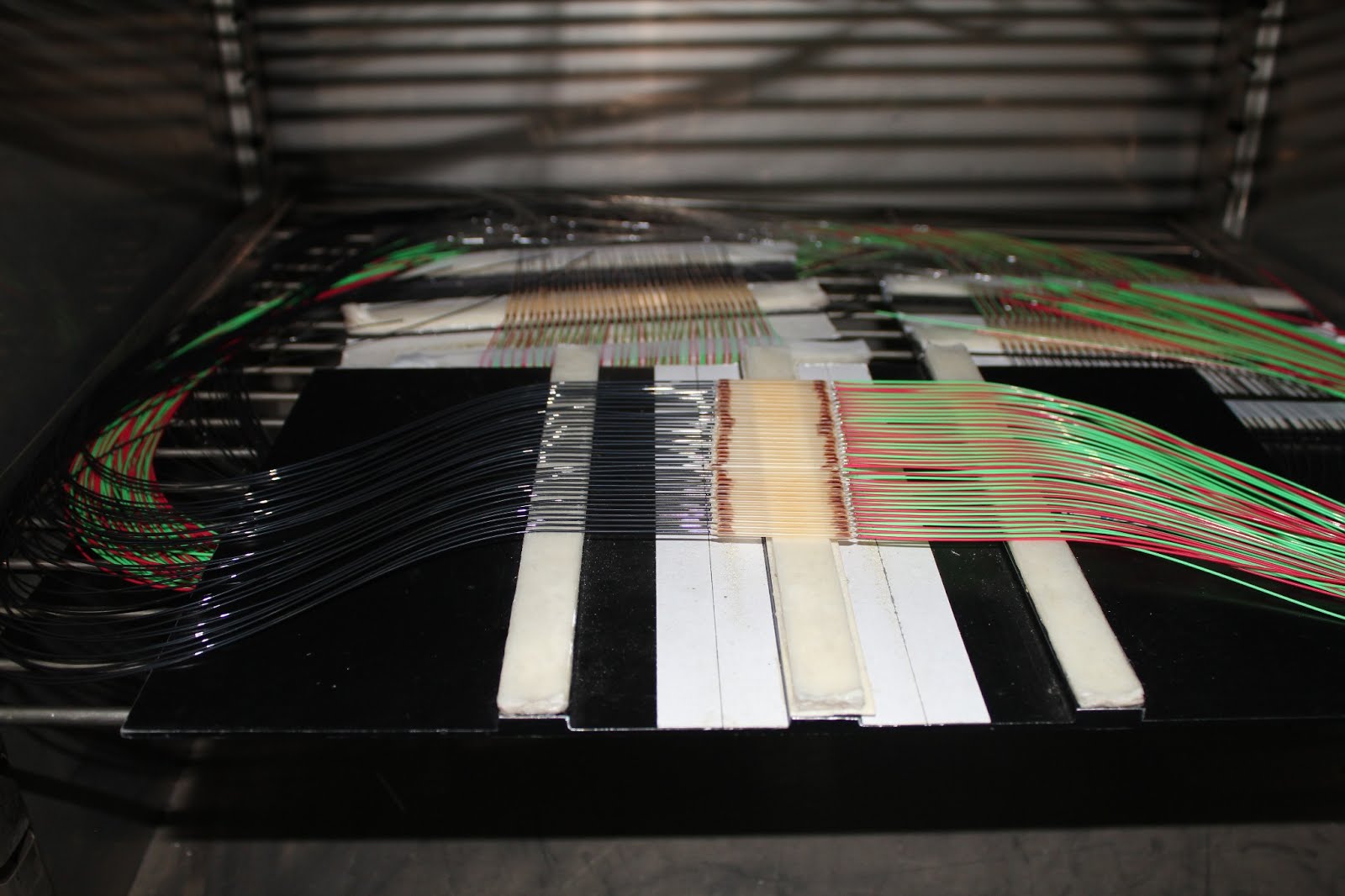

Их целая подложка.

Если делитель необходим с концами в буфере 0.9мм — надевается специальная PVC трубка на каждый конец.

Трубки могут быть практически любого цвета и любого диаметра. Кроме того, часто используются трубки, усиленные арамидными нитями.

После монтажа трубок делитель «запекается». При температуре 60С делители находятся в специальной камере на протяжении 30 минут.

Пройден первый этап «запекания». Далее необходимо делитель смонтировать в металлическую трубку. Надеваем трубки.

Заливаем в каждую трубку немного клея с обоих сторон.

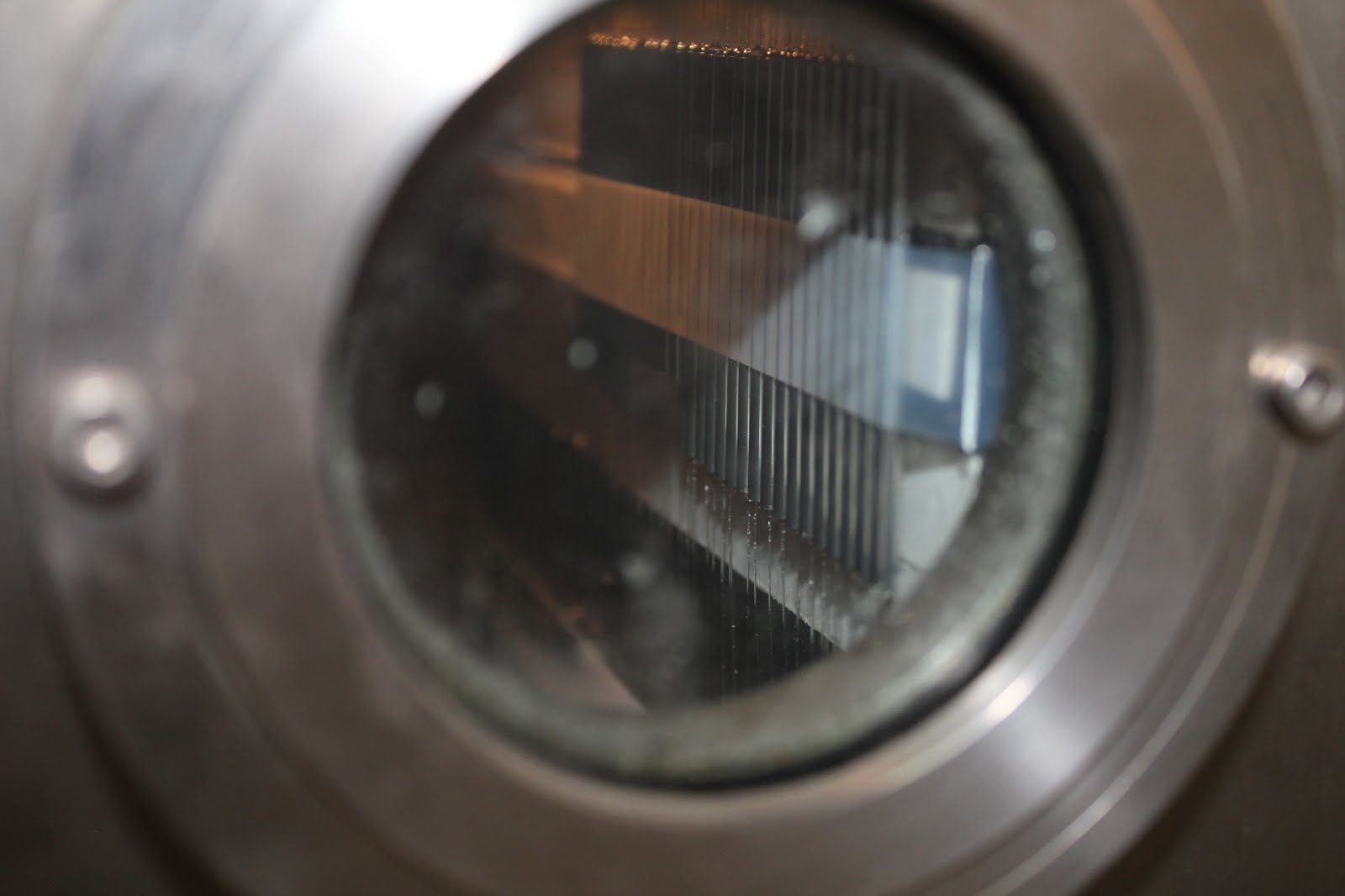

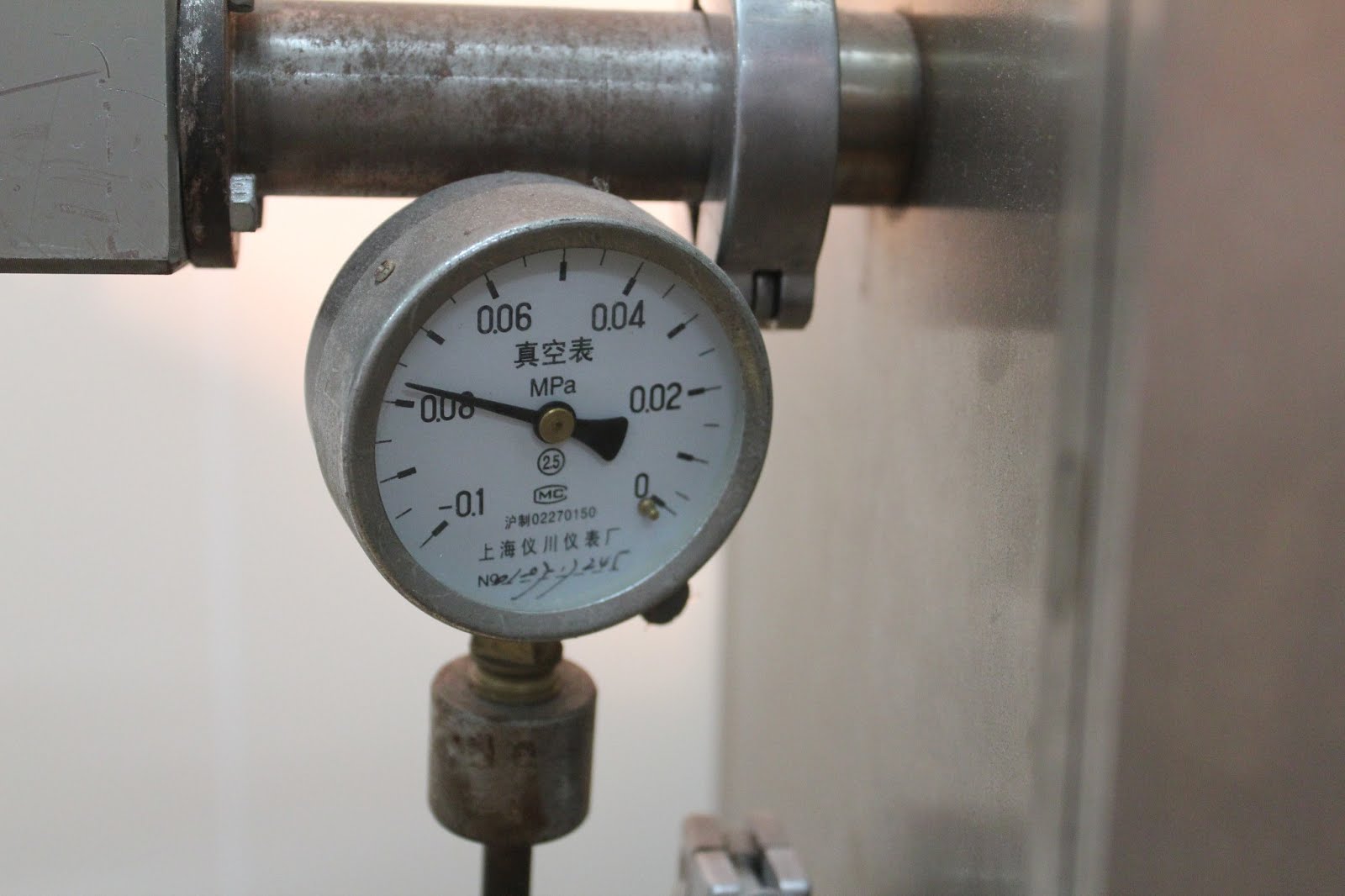

И далее наступает очень интересный этап — «проверка давлением». Все подложки с делителями помещаем в барокамеру и достигаем того, чтобы весь воздух внутри трубки вышел. Все пространство внутри заполнилось клеем.

После этого делители «запекают» окончательно.

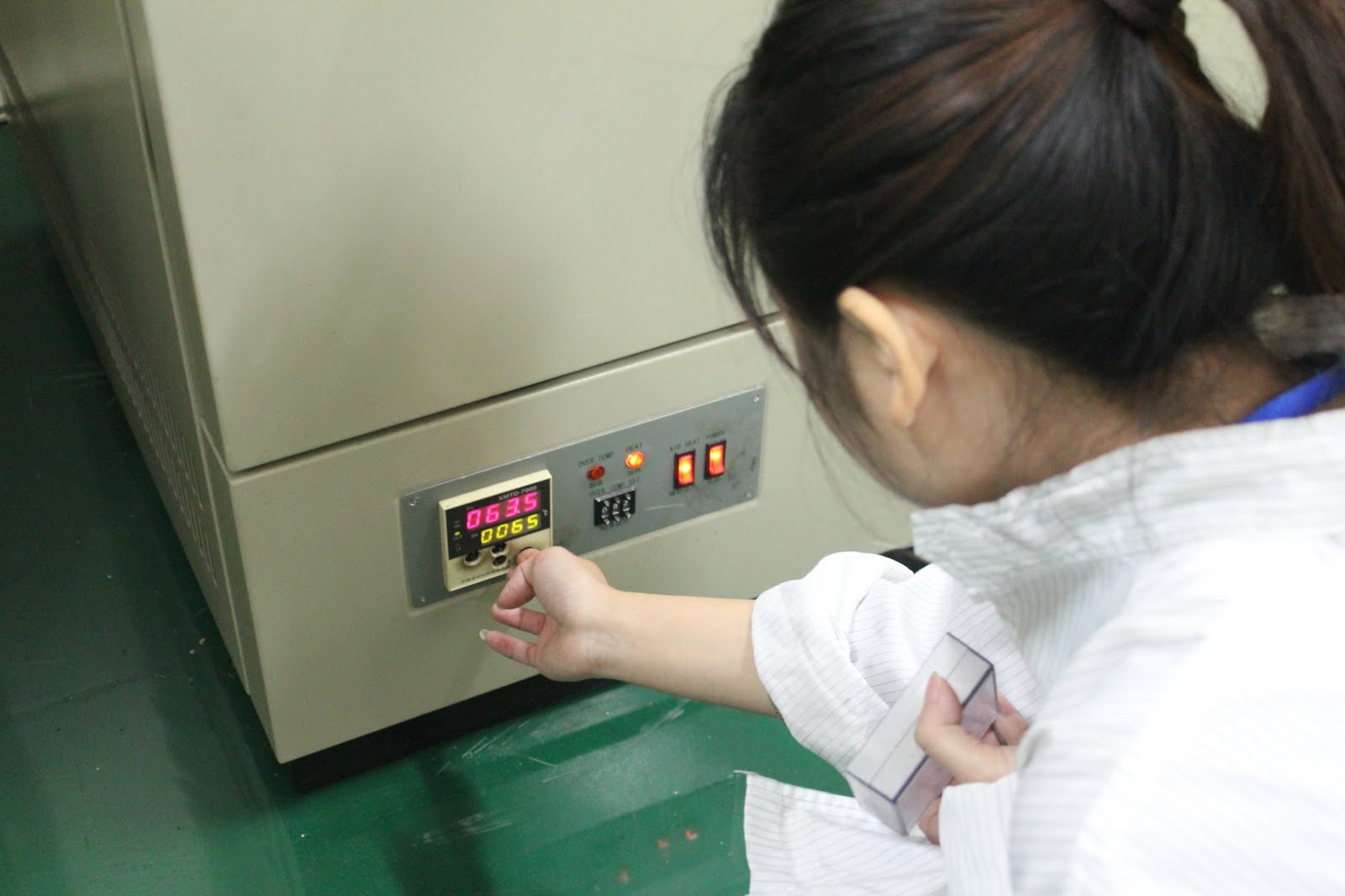

На одном из завершающих этапов необходимо проверить влияние температуры на параметры делителя. Для этого делители помещают в специальную термо-камеру, в которой температура может изменяться от -40 до +80С.

После термокамеры к делителям приваривают «концы» и проверяют в них затухание после воздействия перепадов температуры.

Если делитель нужен оконцованный — приступаем к монтажу и склейке необходимых коннекторов.

Устанавливаем в полировальную машину.

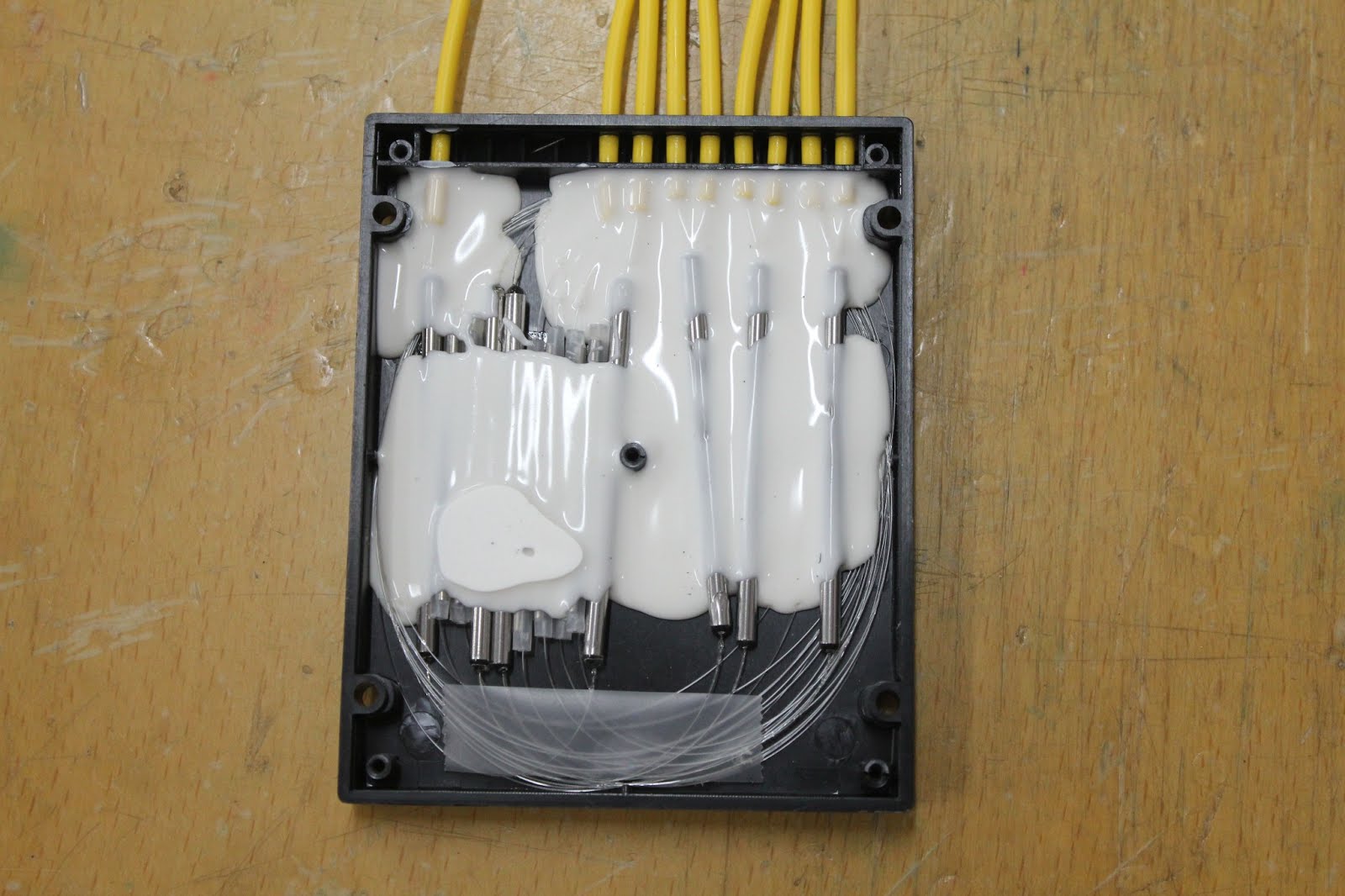

Это был последний этап в производстве сварного делителя. Если необходим делитель 1×4, 1×8 и т.д. — мы будем просто каскадировать делители в пластиковой коробке.

Пример делителя 1×8.

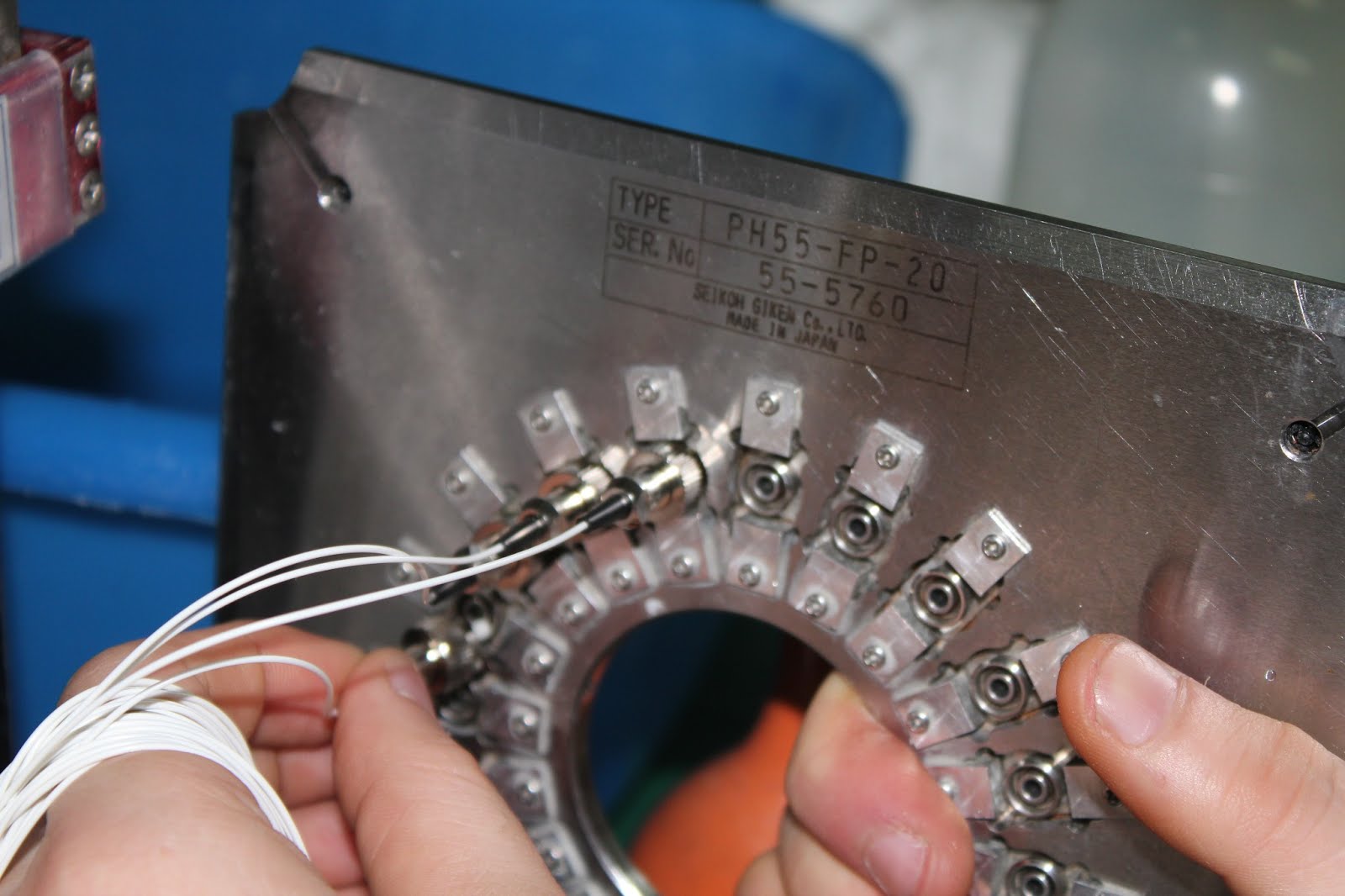

Технология производства сварных делителей показана полностью. Вроде бы «дешево и сердито», но умные люди мира сего на этом не остановились. Поэтому как альтернатива сварным делителям со временем родилось второе решение — делители планарные PLC (Planar Lightwave Cirquit).

Источник