Воспламенение — смертельная опасность для военных кораблей. В начале Второй мировой войны корабль ВМС США Vincennes был подожжён японскими снарядами, повредившими склады тяжелого крейсера. Сами по себе повреждения были незначительными и опасности не представляли, но собственная краска и корабельный груз — запасные части для самолётов, спасательные жилеты и машинное масло — послужили катализатором процесса, они загорелись, осветив ночное небо, и стали отличной мишенью для обстрела из крупнокалиберного оружия. Ранним утром 9 августа 1942 года крейсер Vincennes перевернулся и затонул вблизи острова Саво в южной части Тихого океана.

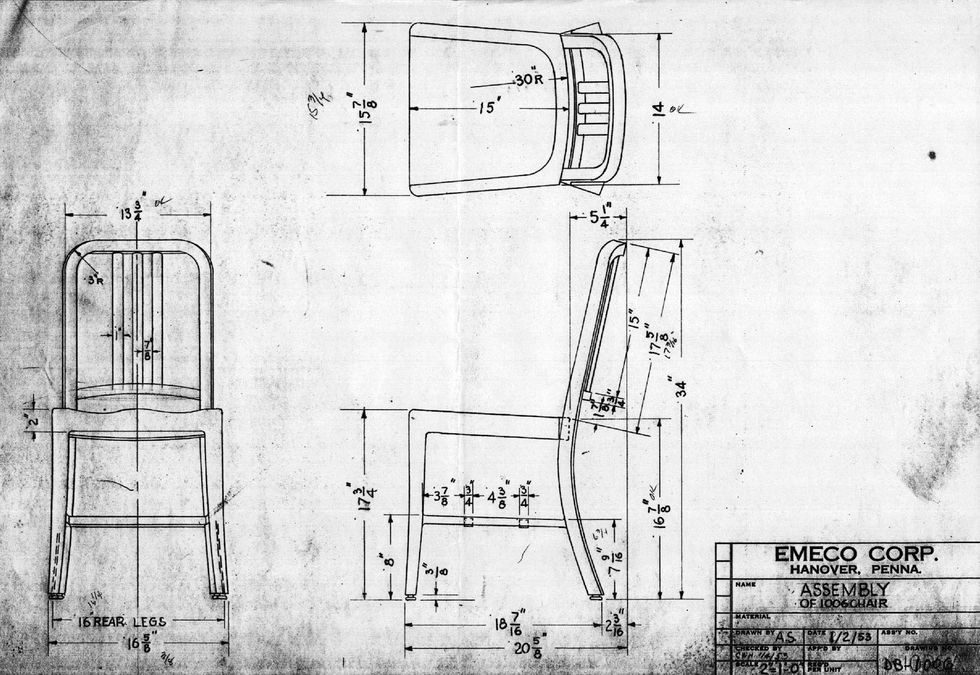

Поскольку подобных печальных инцидентов становилось всё больше, руководство ВМС США приняло решение избавить свои боевые корабли практически от всего, что может воспламеняться. Последовали строгие запреты и ограничения: например, на кораблях было запрещено использовать пробковую изоляцию, полы из линолеума, ковры и шторы, а также кое-что из личного имущества моряков: книги, парадную форму и масло для волос. Если без каких-либо предметов нельзя было обойтись, например деревянных скамеек, ВМС подыскивала им негорючие альтернативы. В г. Балтиморе в то время проживал молодой инженер Уилтон Дингес, и его заинтересовало предложение о разработке нового корабельного стула для ВМС. Стулья должны были быть водонепроницаемыми, устойчивыми к огню и коррозии, лёгкими и в то же время достаточно прочными, чтобы выдержать экстремальные условия эксплуатации — вплоть до попадания торпеды. Заручившись поддержкой производителя алюминиевой продукции Alcoa, Дингес создал модель стула 1006 («десять ноль шесть») весом в 7 фунтов (чуть более 3 килограммов).

В условиях дефицита напряжённого военного времени Alcoa смогла поставить Дингесу только самый мягкий алюминий, полученный из металлолома, и, естественно, этот материал не подвергался никакой термической обработке. Но Дингес сумел использовать податливость мягкого металла в своих целях — он спроектировал спинку стула с плавным изгибом, а передним ножкам придал коническую форму. Затем Дингес подверг мягкий алюминий серии тепловых и кислотных обработок и получил твёрдость материала, в три раза превышающую твёрдость стали. Более поздние испытания показали, что один стул может выдержать нагрузку до 1700 фунтов (чуть более 771 килограмма).

Чтобы доказать ВМС прочность и устойчивость стула 1006, Дингес привёл морских офицеров в номер отеля на восьмом этаже в г. Чикаго и в их присутствии выбросил стул прямо из окна. Отблескивая в полёте серебром, 1006-й долетел до земли, ударился о неё и, целый и невредимый, отскочил на обочину. Дингес получил контракт и основал компанию Electric Machine and Equipment Company (Emeco) для производства стульев. В 1944 году первыми такими стульями были оснащены подводные лодки ВМС США.

До конца войны стулья пережили атаки камикадзе вблизи Окинавы и два тайфуна в Тихом океане. Когда в июле 1946 года американские военные сбросили две атомные бомбы на атолле Бикини, стулья, украшающие интерьер линкора ВМС США Nevada, прекрасно выдержали ядерный удар, эпицентр которого находился всего в 615 ярдах (примерно 562 метрах).

После войны Emeco построила завод в г. Ганновере, шт. Пенсильвания (он работает до сих пор) и продолжила производить стулья для военного ведомства, одновременно расширяя объёмы производства и для других учреждений: ресторанов, школ и больниц, нуждающихся в эстетически безупречной и физически прочной мебели. Практически неубиваемые стулья рассчитаны на 150 лет эксплуатации. Первые стулья 1006 времён Второй мировой войны находятся как раз на середине своего жизненного цикла.

Но к концу 1970-х годов, когда в мебельной отрасли появились новые веяния и дешёвый импорт стал более доступным, популярность стула и военные заказы начали сходить на нет. Изделия ручной работы, сделанные в США, были сравнительно дорогими — сегодня один стул стоит $ 595, и учреждения зачастую предпочитали не тратить лишние деньги, приобретая менее качественные аналоги. Компания Emeco медленно умирала, и в 1979 году Дингес продал её бизнесмену Джею Бухбиндеру, занимающемуся дизайном ресторанов.

Но и это не спасло Emeco: ещё девять лет она влачила довольно жалкое существование, после чего её владельцем в 1998 году стал Грегг, сын Бухбиндера. И ему пришла в голову идея, как можно возродить компанию. «Я услышал, как Паулина, наша сотрудница по работе с клиентами, кричала кому-то в трубку: «Нет, я не буду отправлять вам стулья! Сперва вышлите деньги! — вспоминает Грегг Бухбиндер. — Я поинтересовался, с кем она говорила по телефону, и она ответила: «Какой-то парень… зовут Джорджио Армани».

Просматривая данные о прошлых клиентах Emeco, Бухбиндер с удивлением обнаруживал громкие имена из мира моды, архитектуры и дизайна интерьера, в том числе Теренса Конрана, Фрэнка Гери и Филиппа Старка. Он решил возобновить с ними сотрудничество.

«Наша встреча с Греггом, — вспоминает Старк, — стала для меня откровением. Я сказал себе: вот с кем я буду работать, я просто не могу отказаться от такого волшебного продукта!»

Стул 1006 вновь начал набирать популярность. Специалисты в области дизайна интерьера полюбили его как родного и стали называть «маленьким чёрным платьем» (то есть тем, что должно быть в гардеробе каждой женщины, в нашем случае — [в доме у] каждого человека). Обтекаемый профиль с изящными изгибами и закруглёнными углами над полированными стыками — это нейтральное и в то же время элегантное решение. Стул прекрасно сочетался практически с любым интерьером.

Дизайнеры также отметили стул за качество изготовления, сохранившееся неизменным ещё со времён Дингеса. «Когда смотришь на стул Emeco, — говорит Старк, — сразу чувствуется рука мастера, затратившего много часов на доводку продукта, превращая его в совершенство”.

Двухнедельный цикл производства стула 1006 в 77 шагов остаётся неизменным с 1944 года

Специалисты Emeco начинают с резки 12 деталей стула из алюминиевого листа и квадратного профиля (A) с помощью 8-тонных электрических ножниц и радиально-отрезных станков. Прессы штампуют чашу сиденья (B) и сгибают кривые по направляющим, рассказывает Джош Фишер, ветеран Emeco с 11-летним стажем, который за всю карьеру в компании работал на всех этапах этого процесса. «Для изготовления передних ножек из алюминиевого листа мы используем формовочные штампы».

После изготовления всех деталей стула 1006 рабочие вырезают отверстия в корпусе стула в местах соединения деталей (C). «Детали плотно входят друг в друга, а не просто привариваются к поверхности», — говорит Фишер (D). — Это один из самых сложных этапов процесса, так как фрезеровать отверстия нужно с очень большой точностью. Если сочленения будут максимально точными, стул станет прочным, практически безупречным».

В процессе сборки подготовленные детали привариваются (общая длина сварных швов измеряется сотнями дюймов), все операции делаются вручную. После сборки мастера шлифуют и полируют сварные швы (e). После исчезновения наварного слоя стул выглядит так, будто был вырезан из цельного куска металла. «На нижней стороне стульев ещё можно заметить необработанные сварные швы», — рассказывает Фишер. Это своего рода визитная карточка оригинального продукта Emeco.

Затем мягкий алюминий подвергается упрочнению с помощью циклов нагрева и охлаждения для достижения однородности частиц в структуре зерна металла. Детали стула перестают изгибаться, и стул становится более прочным. «Как бы получше описать вам процесс термообработки? — говорит Фишер. — Представьте себе стопку бумаги. Если её перегнуть, листы сместятся друг относительно друга. Но, если мы скрепим эту стопку бумаги большой скрепкой (подвергнем естественному старению), при перегибании листы перестанут скользить друг относительно друга».

Технологический процесс термической обработки компания Emeco держит в секрете, но точно известно, что вначале стул помещается в солевую ванну (шестое фото) при температуре 960° F (515,556 по Цельсию), в которой алюминий доводится до состояния естественного старения T4. Значения Т определяют различные виды термической обработки, используемой для упрочнения алюминия. Стул охлаждается в водяном термостате в течение 10 минут, прочно устанавливается на ножки, чтобы исключить шатание, и оставляется в печи на ночь, после чего алюминий приобретает твёрдость T6, в три раза превышающую твёрдость стали.

«Следующий этап изготовления стула — шлифовка и полировка с использованием процесса абразивной металлообработки Sand-O-Flex» (фото 7), — рассказывает Фишер. — Стул зажимается в тиски, и квалифицированный рабочий вручную окончательно отделывает стул шлифовальной машиной. Эта грязная работа занимает много часов». После того как поверхность станет чистой и гладкой, каждый стул покрывается анодированным слоем (фото 8), то есть погружается в кислотную ванну, через которую пропускается электрический ток, после чего внешний алюминиевый слой превращается в прочнейшее покрытие из оксида алюминия, по словам Emeco, «по твёрдости близкое к алмазу».

«После этого мы упаковываем стулья в коробки», — рассказывает Фишер (комментарий к фото 9).

Стулья поставляются по всему миру первоклассным дизайнерам, стадионам, школам, предприятиям, ресторанам и всем, кто хочет иметь в своём доме вещь, которая будет служить вечно. «Хотя изначально стул 1006 предназначался для использования на военных кораблях, он верой и правдой прослужит всю жизнь, где бы и кто бы на нём ни сидел», — говорит Фишер. — Вы получаете не просто стул, вы получаете произведение искусства».

Как продукт Emeco 1006 оценивает Филипп Старк

«Популярная механика» попросила французского промышленного архитектора, дизайнера и поклонника продукта 1006 Филиппа Старка высказать мнение по поводу легендарного стула. На основе его восторженных ответов на ряд наших вопросов можно написать целую хвалебную статью о неземном великолепии стула 1006. Ниже приводятся его слегка отредактированные ответы, отправленные нам по электронной почте.

Я не открывал для себя Emeco 1006. Этот продукт невозможно «открыть для себя», так как кажется, что он присутствовал в нашей жизни всегда. Мы не знаем, почему, мы не знаем, как, но этот стул всегда был с нами. Раньше я всегда чуть сожалел, что никогда не смогу приобрести такой стул, так как в то время не знал о компании Emeco и не подозревал, что такие стулья всё ещё производятся. Наша встреча с Греггом Бухбиндером стала для меня откровением. Мне сразу захотелось закупить все его стулья! Я сказал себе: вот с кем я буду работать, я просто не могу отказаться от такого волшебного продукта!

Стул 1006 мне нравится тем, что он олицетворяет собой наше наследие и является символом долговечности. Если у вас появилась хорошая идея и нет никаких задних мыслей, такая идея имеет право на существование! Вот что такое стул 1006, и вот почему он всегда должен быть частью нашей жизни!

Мы не можем и не будем описывать стулья Emeco, в частности модель 1006, потому что это настоящие иконы, классические образцы. Их невозможно описать, так как они уже являются достоянием коллективного разума и памяти, олицетворяя собой опыт изготовления всех стульев в западной культуре. К стулу 1006 можно только трепетно прикасаться и гладить, любоваться его отражениями, оценивая плавность разводов. Стул вызывает чувство восхищения и привязанности, которое невозможно передать словами.

«Emeco 1006 — это на всю жизнь. это как аксиома, доказательств не требует. тут будет приличествовать некая форма выражения благодарности, когда мы хотим воздать должное старому доброму другу».

Популярность продуктов Emeco, в частности стула 1006, не падает, потому что нам нравится стабильность. В мире весьма мало вещей, живущих долго и не теряющих своей значимости. Мир стремительно меняется, и то, о чём мы могли узнать сегодня, завтра уже может быть предано забвению. Предметы настолько подчинены тенденциям и так быстро выходят из моды, что возникает чувство разочарования и даже презрения к производителям, которые пошли по пути создания предметов, умирающих в скором времени после создания. Я уже не говорю о намеренном устаревании. Emeco 1006 — это на всю жизнь. Это как аксиома. Доказательств не требует. Тут будет приличествовать некая форма выражения благодарности, когда мы хотим воздать должное старому доброму другу.

Отличительной чертой всей продукции Emeco и в особенности стула 1006 является то, что эта продукция находится на стыке человеческого опыта, мастерства изготовления и высокого искусства. Когда смотришь на стул Emeco и знаешь, что для его изготовления потребовалось 77 операций, сразу чувствуешь руку мастера, затратившего много часов на доводку продукта, превращая его в совершенство.

Когда я думаю о стуле 1006, мне всегда представляются две вещи. Во-первых, меня восхищает, насколько хорошо он подошёл для окружения, для которого он, собственно, и изобретался. Я представляю моряков-подводников во время войны, запертых в металлических оболочках, сидящих на стульях Emeco 1006. Они отключили двигатель, чтобы не издавать шума. Они слышат, как мимо них проплывают магнитные мины. Они знают, что, если мина почувствует поблизости металл, лодка взорвётся. Именно поэтому такие стулья изготавливались из алюминия. Уже за это стул Emeco 1006 достоин памятника. И, во-вторых, я представляю мастеров, колдующих над стулом. Я представляю старых длинноволосых байкеров с банданами, татуировками, кольцами, в старых джинсах и мотоциклетных ботинках, которые целый день занимаются сваркой, полируют, полируют и снова полируют, курят сигары или даже жуют табак. Они счастливы тем, что качественно выполняют нужную работу. Вечером на своих стареньких Harley Davidson они возвращаются по домам или заезжают попить пивка, чувствуя, что их день прожит не зря и что впереди будет ещё много таких дней.

А если вам интересны не только конвейеры в производстве разного рода изделий, но и конвейеры обработки данных, посмотрите программу курса по Data Science, где Data Engineering подаётся в связке с другими темами науки о данных.

Узнайте, как прокачаться и в других специальностях или освоить их с нуля:

Другие профессии и курсы

ПРОФЕССИИ

КУРСЫ