Всем привет. Меня зовут Сергей. Давно я не писал статьи (посты). И вот сейчас решил поделиться своей неудачей в 3D-принтеростроении, поделиться опытом, так сказать.

Интересно? Заходим под кат.

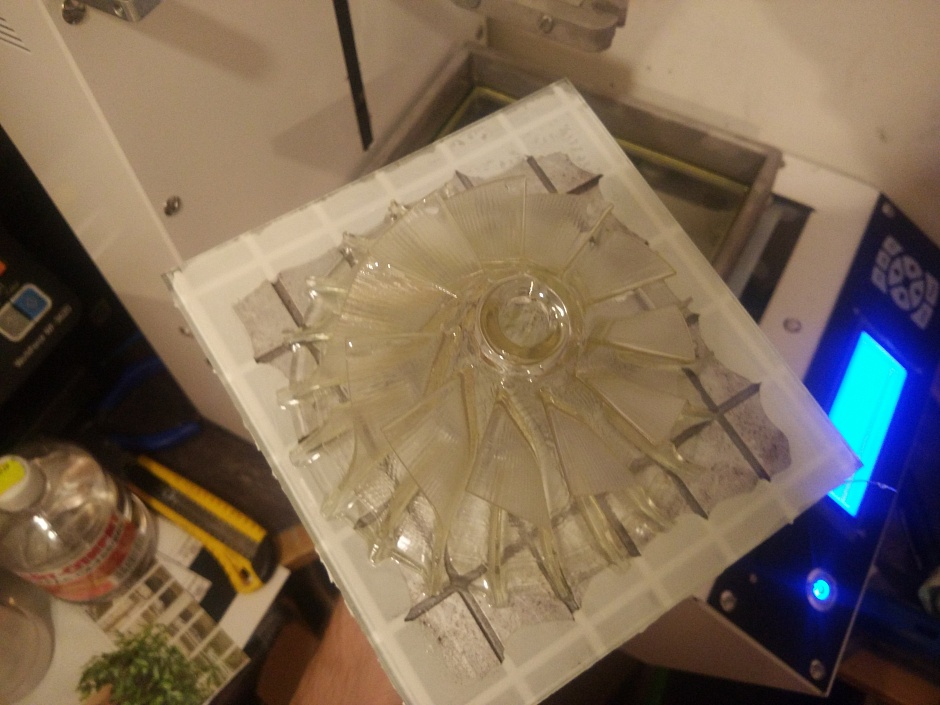

Ну а теперь, по сути. Фотополимерные принтеры, в большинстве ( в основном бюджетные), печатают от дна ванны, «выращивая» изделия вверх. Тут есть как и плюсы, так и минусы. Основной плюс — необходимо небольшое количество полимера для запуска печати, простота реализации. А минусы как раз кроются в самом способе отделения застывшего полимера от дна. Особенно эта проблема ощутима когда печатаете большое изделие, когда печатаете большое изделие и рядом тонкое, когда печатаете много мелкий изделий. Вот примеры печати описанных ранее ситуаций.

Большое изделие (большая площадь)

Большие и мелкие (относительно)

Много мелких.

Это приводит к тому, что плёнка со временем вытягивается и её необходимо менять. Или, в случае одновременной печати больших и малых объектов это приводит к искажению малых объектов. К тому же, необходимо аккуратно обращаться с пленкой, прокол пленки и необходимо ее менять. Размышляя о плюсах и минусах я подумал, а почему бы не избавиться от пленки, да и вообще от ванны.

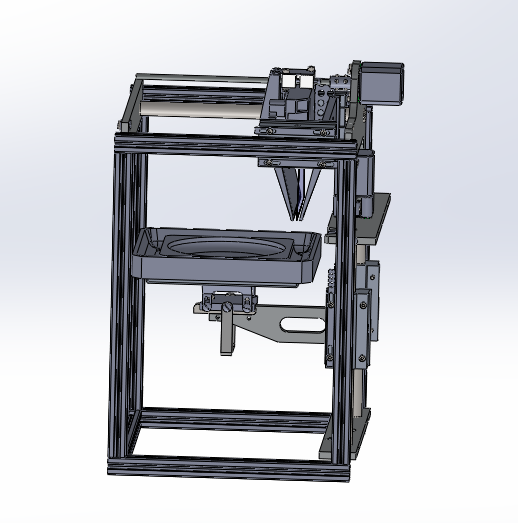

И родилась такая идея-наносить полимер ракелем, заодно размазывая его, и сразу засвечивать. Ничего не предвещало беды и я собрал принтер с двумя ракелями (чтобы рабочий ход был в одну сторону и в другую, как на RK-1) немного переделал софт, электронику и стал воодушевленно запускать, надеясь получить супер качество без использования ванны. В 3D выглядит это чудище так:

Немного поясню общую систему работы. Есть расходная ёмкость с полимером. Из этой ёмкости насос откачивает полимер (на входе насоса установлен фильтр) и через систему фильтров подаёт на ракели. Отвлекусь немного на них. Они не простые. Ракель представляет собой пустотелую «равнилку» с дюзам, через которые и подаётся полимер. Внутри ракеля-перегородки, чтобы полимер равномерно подавался в дюзы.

Так вот, продолжим повествование о системе. Полимер попадает в ракель, распределяется там и равномерно вытекает из дюз. Вытекший полимер попадает на подложку или остатки модели и сразу же размазывается этим же ракелем.

Сначала использовал два ракелями, но разравнивание происходит не так, как хотелось бы, поэтому, отказался от одного ракелями, оставив один. Соответственно, рабочий ход-только в одну сторону.

Часть полимера наносится на модель или подложку, а оставшаяся часть стекает в «корыто» из которого по трубопроводам поступает в резервуар с полимером.

Тут очень положительно явление получается — если полимер с пигментом, то он постоянно перемешивается, что не позволяет полимеру расслоится, если в полимер попал мусор, то он отфильтровывается и не попадает в систему. Очень легко реализовать равномерный разогрев полимера, при необходимости, конечно.

Макет такой получился.

Жаль, но фотка мутная. Но что на ней — и так понятно.

Есть видео, иллюстрирующие этот волшебный процесс.

Собственно, подошли мы к концу, стоит сделать выводы.

- Ракель должен быть один.

- Ракель должен быть жёстким (пластик не годится).

- Рабочую поверхность крайне желательно отполировать.

- И самая большая проблема — нужно подобрать полимер, чтобы был не жидкий и не густой, точнее даже с малой силой поверхностного натяжения.

- Печать не показываю, потому как тестовые колечки (не ювелирные) смыла нет.

Всем спасибо за внимание !

Источник