На Хабре привыкли обсуждать передовые техпроцессы и самые продвинутые технологии производства микросхем, но реальная жизнь далека от этого. На самом деле передовые техпроцессы вроде TSMC N5 (5 нм) отвечают за мизерную долю мирового производства микроэлектроники. Львиная часть компонентов изготавливается по менее продвинутым технологиям. Более того, заказчики этих компонентов не горят желанием добровольно переходить на новые технологии. Их логика совершенно понятна.

Во-первых, апгрейд на более продвинутый техпроцесс требует инвестиций в редизайн компонентов. Во-вторых, эти инвестиции необязательно окупятся, потому что новая модель может оказаться дороже старой, а выход годных деталей снизится (из-за более сложного техпроцесса). Даже надёжность компонентов может упасть (из-за меньшего размера транзисторов они более восприимчивы к наводкам). И самое главное — если старое работает, зачем что-то менять?

Поэтому заказчикам нужен «волшебный пендель» со стороны производителя.

Модернизация неизбежна по одной простой причине. ASML и прочие не разрабатывают новое оборудование под старые техпроцессы, а TSMC не собирается строить новые фабрики под эти нормы и закупать устаревшее оборудование. Таким образом, объём производства по старым техпроцессам никогда не вырастет выше текущего, а будет только постоянно снижаться с каждым годом, по мере амортизации старого оборудования, выхода из строя и закрытия старых фабрик. Это неизбежно.

По этой причине TSMC недавно обратилась к некоторым своим клиентам, которые заказывают микросхемы по наиболее старым техпроцессам, с «настоятельной просьбой» перевести отдельные архитектур на более современные узлы 28 нм.

В настоящее время относительно устаревшие техпроцессы (40 нм и крупнее) приносят TSMC примерно четверть дохода. У конкурентов эта доля значительно выше. Например, тайваньская UMC получает от такого производства 80% дохода, а китайская SMIC — 81,4%.

Старый техпроцесс дешевле, технология отлично отработана, отбраковка минимальная. Он обеспечивает достаточную производительность для таких простых устройств, как модули управления питанием (PMIC). Однако нынешняя дешевизна этих пластин обусловлена тем, что когда-то они сами были передовыми. Так что затраты на их строительство окупались (и многократно окупились) за счёт высокой маржи, которую устанавливают на самые современные компоненты. Это означает, что строительство новых заводов по старому техпроцессу не может быть рентабельным.

TSMC действительно планирует в ближайшие годы увеличить на 50% производственные мощности для «старых и специализированных компонентов», но там устанавливается оборудование 28 нм. Такие более дешёвые заводы TSMC строит преимущественно за границей: в Китае, Японии и на Тайване.

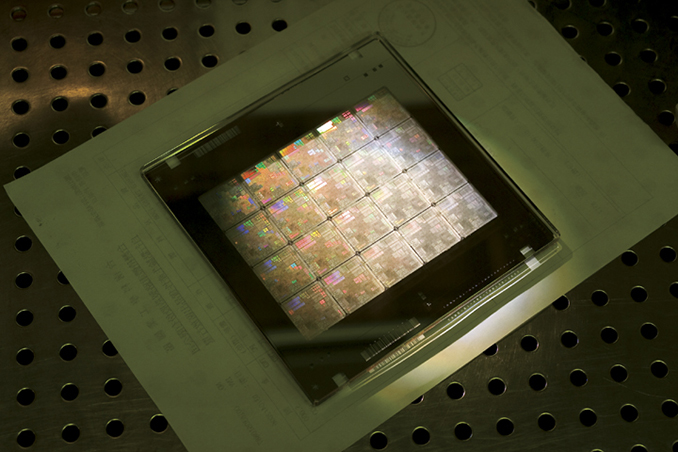

Хотя узлы 28 нм более сложны и дороги, чем 40 или 90 нм, но это частично компенсируется миниатюризацией компонентов, то есть гораздо большим количеством чипов на каждой пластине, ведь её диаметр остаётся неизменным: 200 или 300 мм. Поэтому с каждой пластины выходит намного больше микросхем. Плюс дополнительные преимущества, такие снижение энергопотребления и потенциальный рост тактовой частоты (производительности).

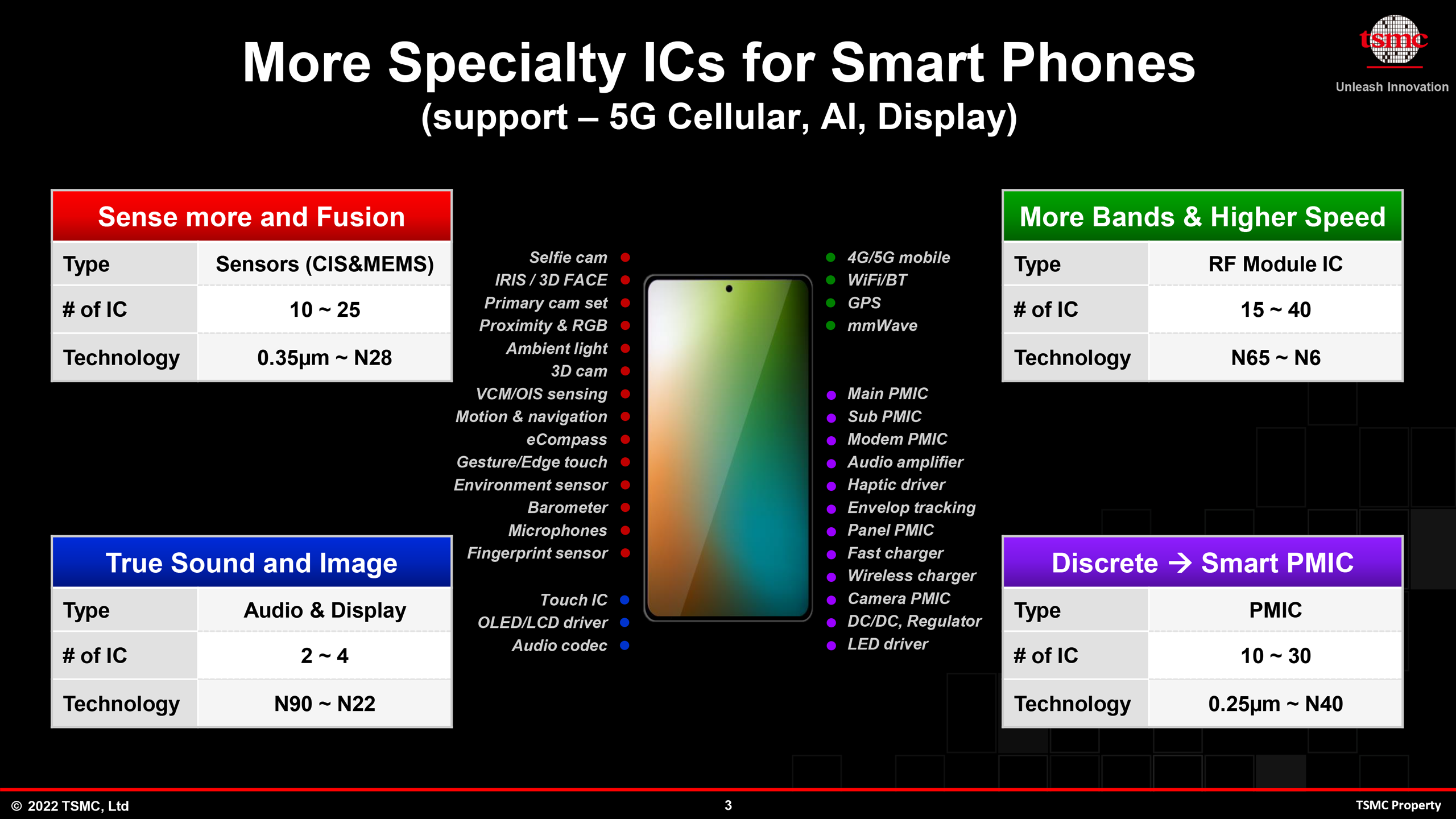

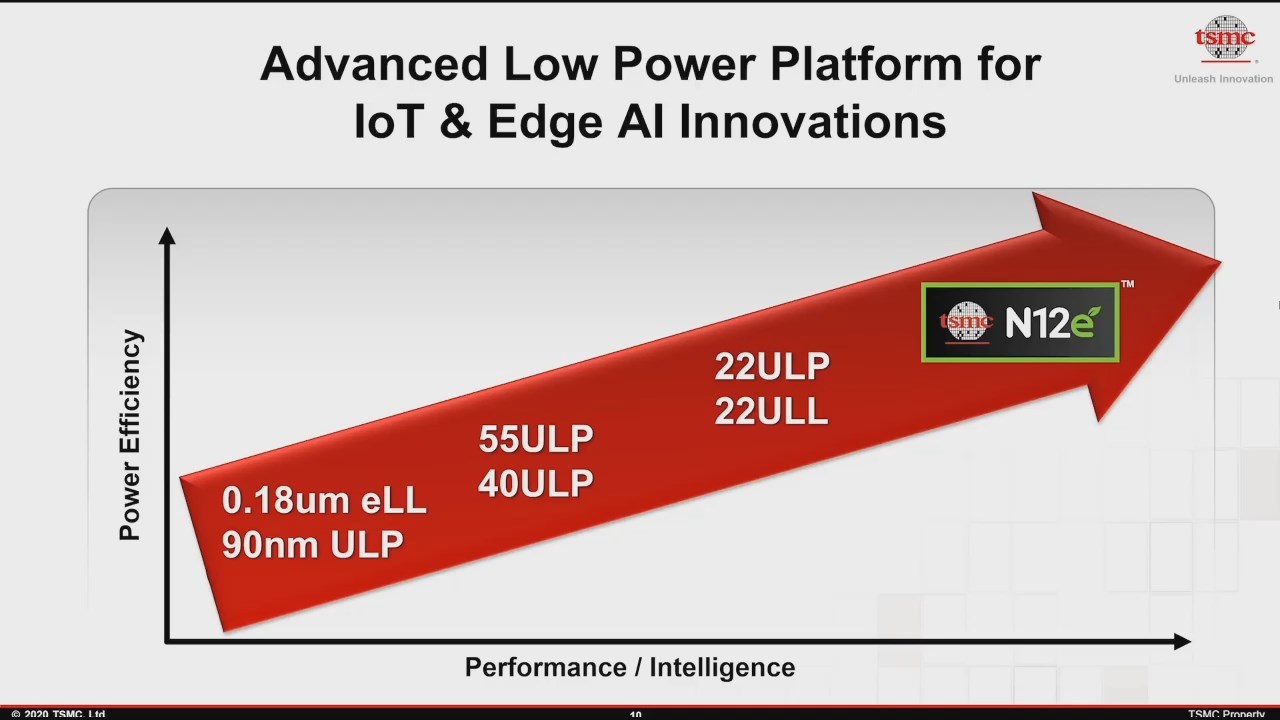

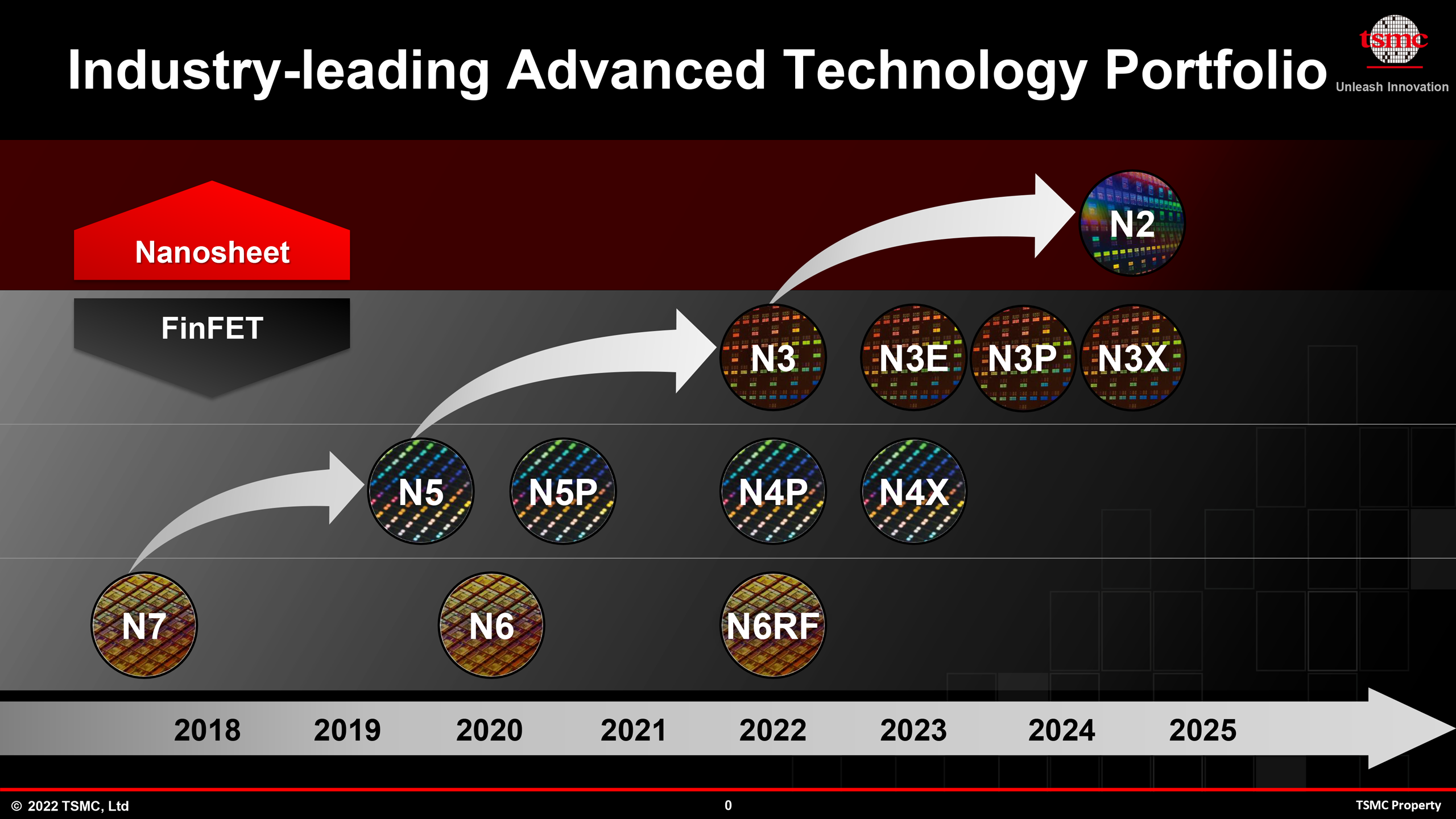

Чтобы помочь в миграции на более современную архитектуру, TSMC расширяет линейку специализированных техпроцессов 22 нм, в том числе 22ULP и 22ULL. У заказчиков также есть возможность перехода на ещё более современные узлы на базе FinFET, которые входят в семейство N16/N12 (например, N12e для IoT).

Планы TSMC

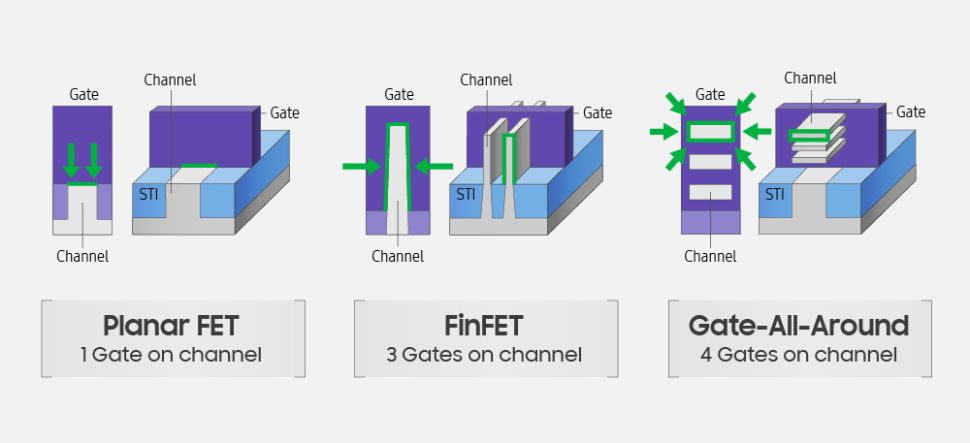

Во второй половине этого года TSMC собирается внедрить в коммерческое производство узлы N3. Тем временем продолжается разработка техпроцесса N2 (2 нм) на принципиально новой архитектуре транзисторов GAAFET (gate-all-around FET) с кольцевыми затворами.

Каналы транзисторов GAAFET представляют собой нанопровода, сформированные из нескольких горизонтальных кремниевых «нанолистов». Напомним, у нынешних FinFET канал транзистора представляет монолитную вертикальную конструкцию, что накладывает ограничения по масштабированию.

Для производства TSMC N2 будут использоваться существующие установки для фотолитографии в глубоком ультрафиолете (EUV) с числовой апертурой 0,33.

TSMC ожидает, что технология будет готова к экспериментальному производству примерно в конце 2024 года, а к крупносерийному производству (HVM) — в конце 2025 года. Таким образом, заказчики микросхем (AMD, Nvidia, Apple и прочие) получат свои процессоры и GPU по техпроцессу 2 нм ориентировочно в 2026 году.

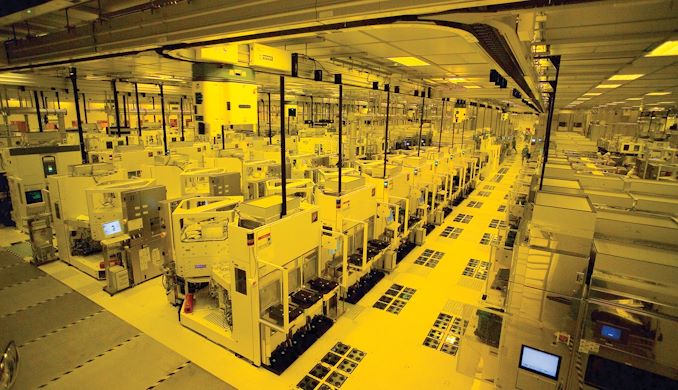

Для N2 строится новая фабрика в районе Баошань, округ Хсинчу (Fab 20). Если всё пойдёт по плану, строительство корпуса будет завершено к середине 2023 года, а оборудование установят и подготовят к производству во второй половине 2024 года. Затем начнутся испытания, выпуск экспериментальных партий и так далее.