Сканирование отдельных деталей.

Начнем с того, что рассмотрим, что такое 3D сканер, как он работает, каким бывает. Здесь нужно отметить, что мы 3D сканеры не продаем и не покупаем. В нашей организации нет собственных 3D сканеров по той простой причине, что это оборудование достаточно дорогое, а используется далеко не каждый день. Соответственно, намного экономически целесообразнее просто его брать в аренду, когда это нужно. В Петербурге и в Москве таких компаний достаточно. Оборудование сдается в аренду вместе с операторами. Стоит это в районе 30 тысяч рублей за день работы, условно за восьмичасовую смену. При необходимости оператор со сканером может выехать в командировку в любой уголок страны.

На этом изображении показан сканер торговой марки Range Vision.

Это отечественные сканер, его стоимость в районе полутора миллионов рублей. Заявленная точность в районе нескольких десятых долей миллиметра. Это не столь важно и далее я покажу почему.

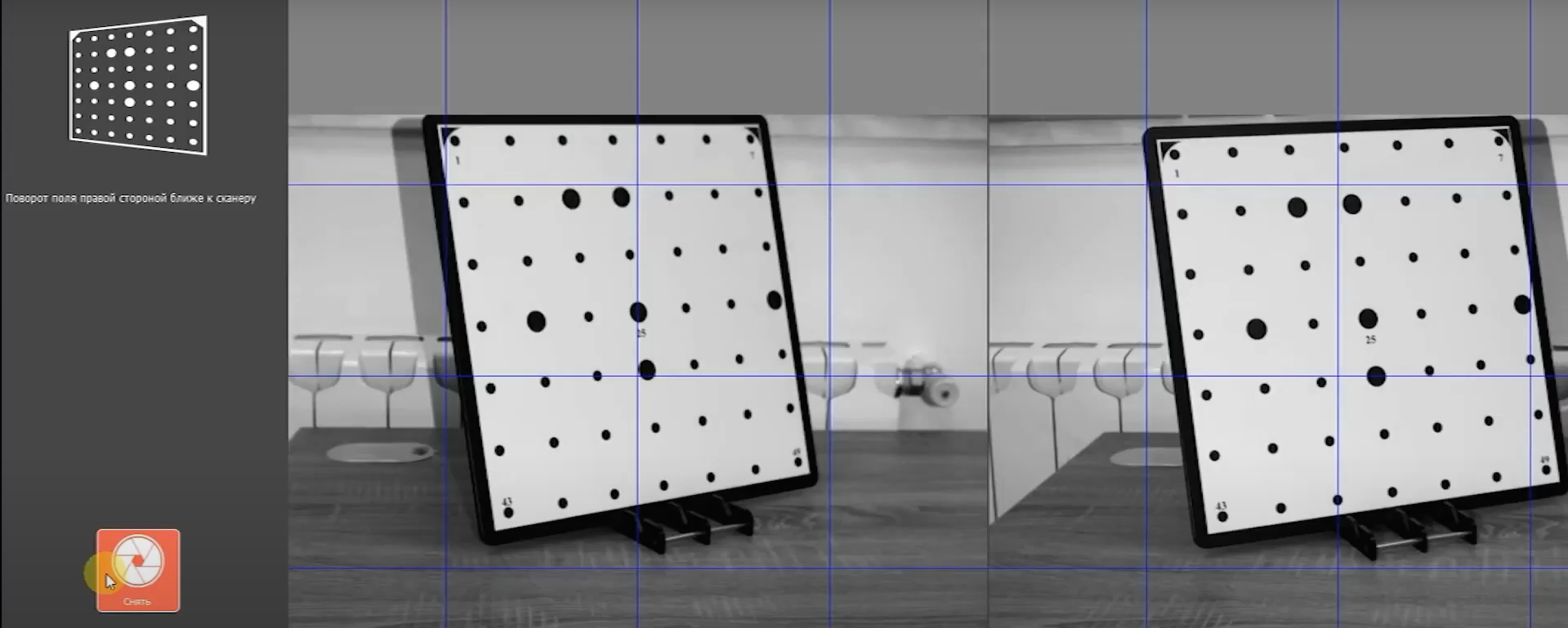

Рассмотрим, как работает этот сканер. Как мы видим, здесь на штативе есть проектор. Как правило, это бытовой проектор, просто упакованный в красивый корпус, соответствующий дизайну всего сканера. Этот проектор может проецировать контрастные линии на исследуемый объект. Обычно, это набор из вертикальных, горизонтальных и диагональных линий, которые в течении нескольких секунд проецируются в различных сочетаниях на объект. Две камеры снимают как эти линии изгибаются на криволинейных поверхностях исследуемого объекта. Это называется — технология структурированного подсвета. Специальное программное обеспечение видит эти линии через камеры, обрабатывает их, и за счет этого создается трехмерная картинка или облако точек, как принято говорить. Для того, чтобы использовать этот сканер, необходимо каждый раз после его сборки фокусировать камеры и калибровать систему по специальным мишеням.

Далее, происходит процесс сканирования. Размер зоны сканирования у такого сканера примерно 400х400 мм. Если нужно получить полностью трехмерный объект со всех сторон, то делается несколько отдельных сканов, которые потом вместе сшиваются.

Перейдем к конкретным примерам.

Кейс 1. Футеровка шаровой мельницы

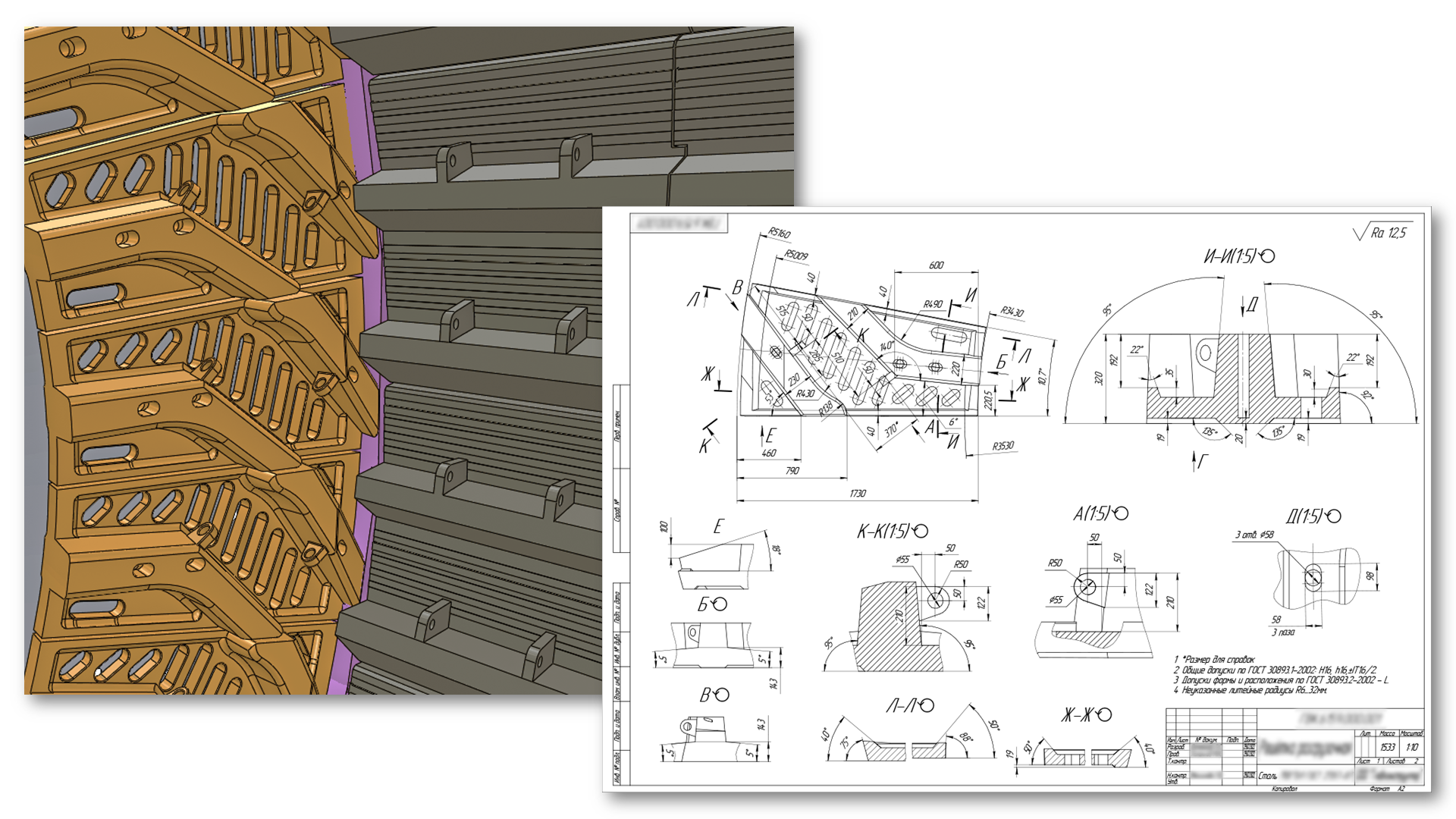

Здесь представлена футеровка шаровой мельницы. Подобное оборудование стоит на горно-обогатительных комбинатах. Внутрь барабана мельниц засыпается руда, полученная из недр нашей любимой планеты. Далее внутрь кладутся специальные металлические шары, мельница начинает вращаться. На полках, которые имеются на радиальной поверхности барабана, руда с шарами поднимается наверх, а потом падает вниз. Таким образом она перемалывается в более мелкую фракцию. Также мы здесь видим внизу специальный кран манипулятор, предназначенный для замены футеровки, которой отделан барабан внутри. На самой футеровке есть специальные транспортировочные проушины для этого крана.

К нам обратился клиент, который уже сделал сканирование данных футеровок, и попросил сделать чертежи. Как правило, вместе с облаком точек в таких ситуациях приходят какие-то фотографии о том, как это было на съёмке.

На фотографии мы видим примерно такой же сканер, как мы рассмотрели ранее. На заднем плане видно мишень, по которой его калибруют. Сразу обращаю внимание, насколько неудобно работать в полевых условиях с таким сканером. Во-первых, нужно всю эту конструкцию собрать. Во-вторых, нужно куда-то эти мишени поставить. В-третьих, еще где-то должен рядом стоять ноутбук, к которому это всё подключается. Сама футеровка производства компании Metso Outotec. Это известная компания, поставляющая оборудование для горнодобывающих предприятий. Насколько мне известно, с 2022 года она не работает с Россией, хотя сейчас может быть что-то и поменялось.

На сканируемое изделие рекомендуется клеить специальные метки. Можно работать и без них, но они облегчают работу оператора при обработке результатов сканирования. Метки у разных сканеров разные: оригинальные, которые нужно покупать, либо самодельные, которые можно напечатать на обычном принтере, вырезать и поклеить. Бывают одноразовые самоклеящиеся, а бывают многоразовые магнитные.

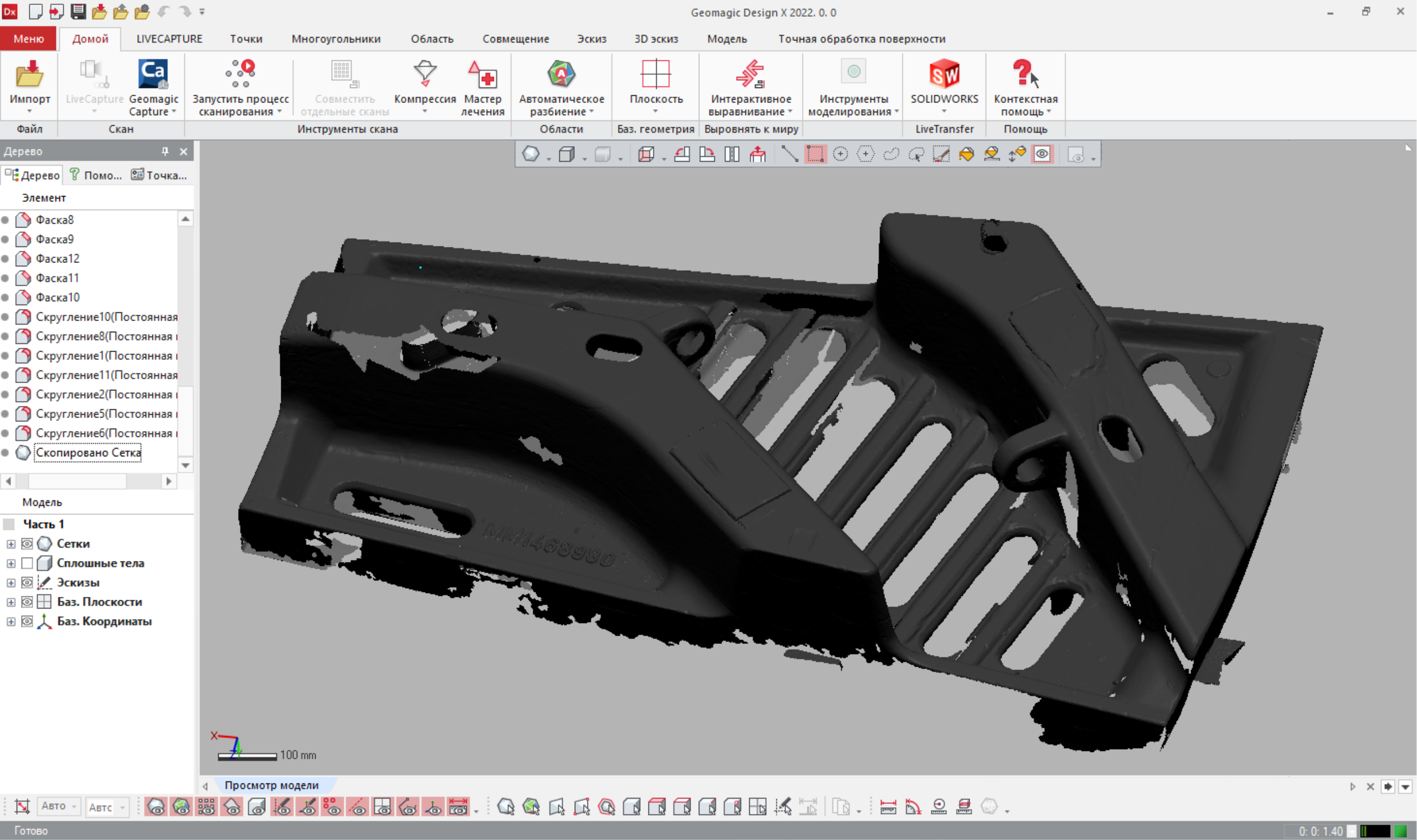

Теперь давайте посмотрим непосредственно в программе, что получается на выходе с 3D сканера. А получается у нас то, что называется как раз облаком точек. Это — облако точек в прямом смысле этого слова. То есть, если мы увеличим фрагмент, то увидим, что это набор точек в трехмерном пространстве, которые между собой связаны треугольничками. Данное облако уже сшито из нескольких «сканов». Процесс сшивки мы здесь рассматривать не будем, он чисто технический.

Важно понимать, что полученное облако – это не 3D модель и не чертеж. Чтобы выпустить какую-то чертёжную документацию, нужно сначала это облако точек превратить в твердотельную 3D модель. Ее можно строить, как непосредственно в этом приложении, которое называется Geomagic Design X, либо можно строить сразу в CAD системе, используя Geomagic для измерения отдельных размеров на облаке. .

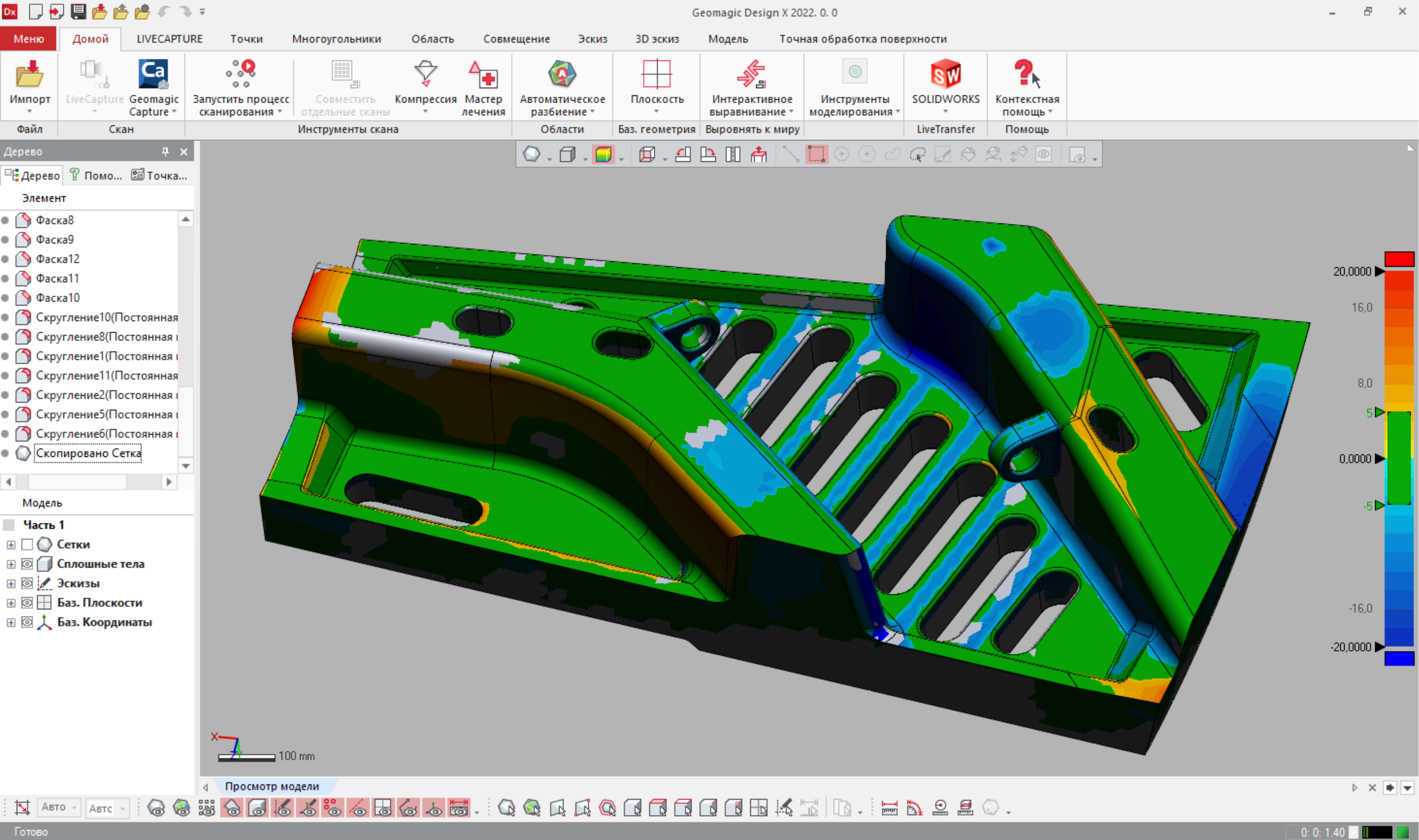

Как только мы получим твердотельную модель, можно её проанализировать на точность. Справа на шкале отмечаем зелёным цветом диапазон точности, который нас устроит. Соответственно все что в этот диапазон входит, раскрашивается зелёным, отклонения свыше – прочими цветами.

Теперь давайте вернемся к вопросу точности. Ранее мы сказали, что сканер, которым выполнялось сканирование, снимает с точностью примерно в несколько десятых долей миллиметра. Нужна ли здесь такая точность? Сканируемая деталь литая, а в литье, как мы знаем, точность измеряется миллиметрами, а возможно даже и сантиметрами. Получается, что здесь к точным поверхностям можно отнести только те поверхности, которыми данный сегмент прилегает к барабану и другим сегментам футеровки, проушины для крана-манипулятора.

Кроме того, надо понимать, что при сшивке мы можем потерять в точности. Когда много отдельных облаков сшивается в единое облако, точность падает. Так же мы видим, что сканер стоит на штативе. Если съёмка происходит на производственном предприятии, где есть вибрации от действующего оборудования, то это также негативно сказывается на точности. Бывает, что штатив приходится ставить на какие-то металлоконструкции, которые дёргаются даже если по ним человек ходит.

Теперь давайте посмотрим, чем закончился данный проект. Мы построили полноценную трехмерную модель, где все футеровки сложили по окружности в барабане, чтобы проконтролировать что все присоединительные плоскости нормально сопрягаются друг с другом. Далее по 3D модели были выпущены чертежи в соответствии с ЕСКД и переданы заказчику.

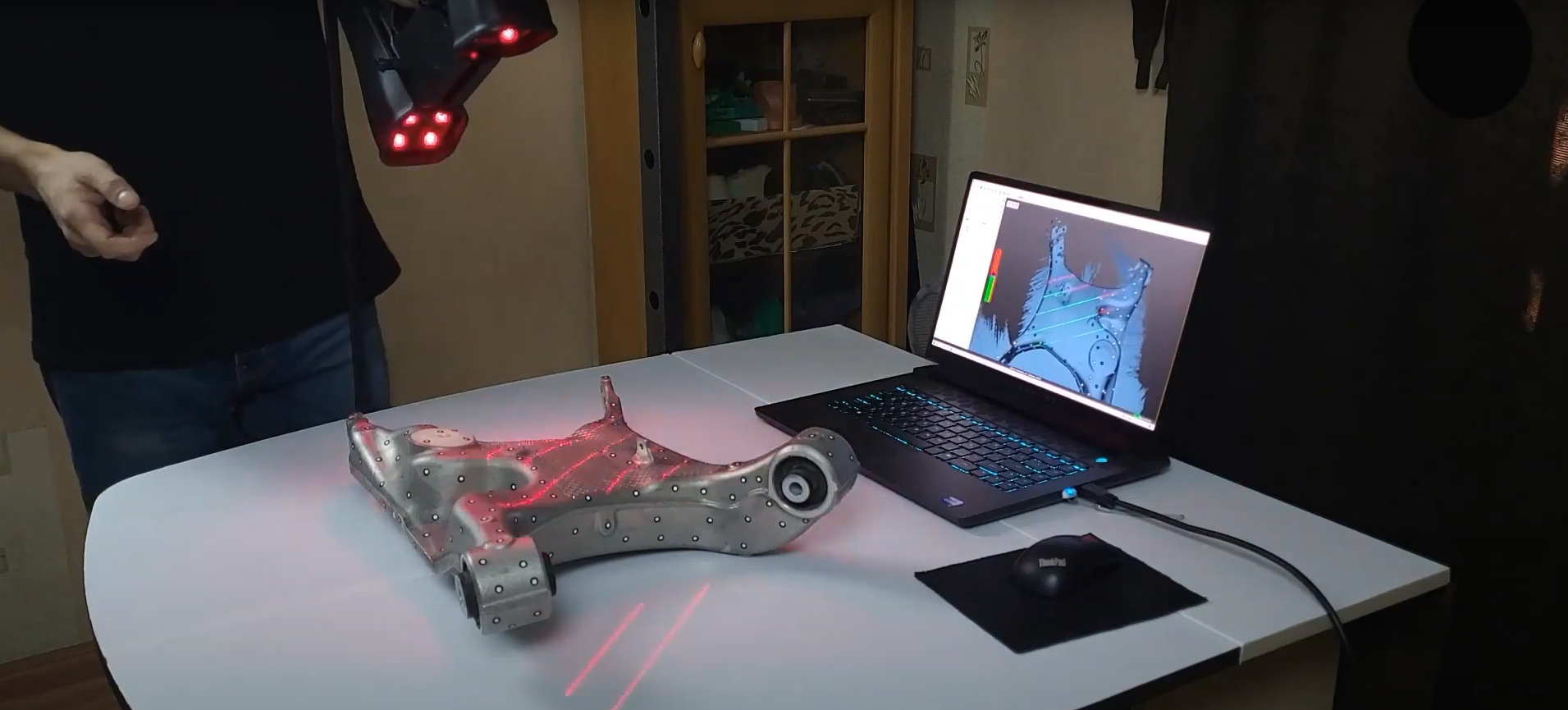

Рассмотрим сканер торговой марки Scаnform. Это тоже отечественный сканер. Его выпускают в Сколково, цена у него порядка 400 тысяч рублей. Суть его работы примерно такая же, как и у Range Vision, только там подсвет осуществлялся из проектора, а здесь – лазерными лучами.

Для работы сканера точно также нужны калибровочные мишени и метки, но сам процесс сканирования выглядит иначе, так как сканер ручной. Поле зрения примерно такое же, как и Range Vision – 400×400 мм. Точность тоже измеряется десятыми долями миллиметра. Штатива нет и вроде бы для полевых работ это удобнее, но ноутбук для подключения всё равно нужен..

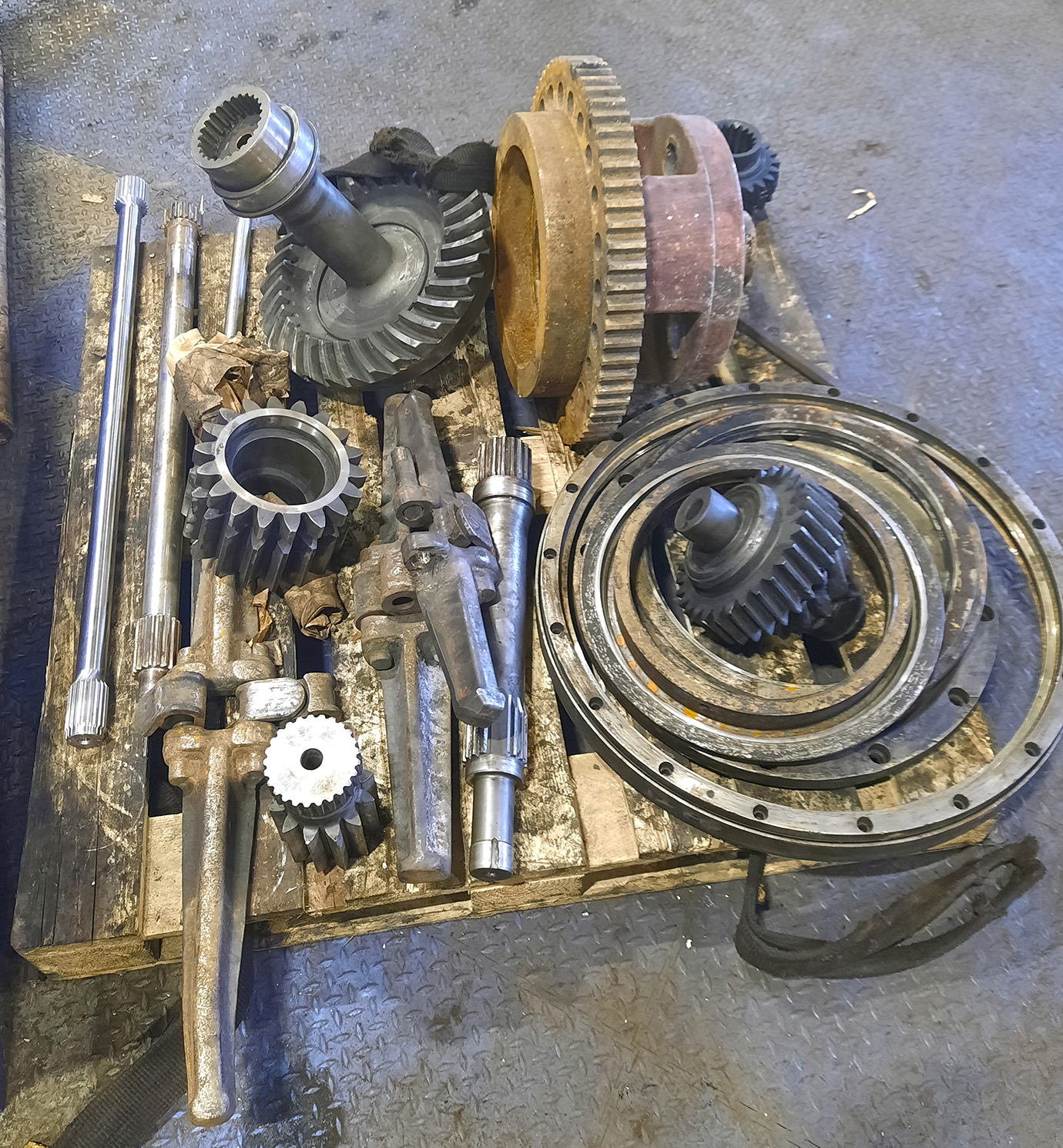

Кейс 2. Запасные части от горнодобывающего оборудования

Рассмотрим следующий случай. В 2022 году наш коллектив выезжал на угледобывающие предприятие. Там работают специальные комбайны в шахтах, которые грызут уголь. Когда наши специалисты туда добрались, нам вынесли паллет запчастей со словами: «В стране санкции и неплохо бы сделать чертежи на все это». .

Сразу скажу, что здесь применение 3D сканера оказалось неоправданным. Почему? Потому что здесь мы видим достаточно много шестеренок и валов со шлицами. Те, кто знает, как чертятся шестеренки, понимают, что на чертежах непосредственно профиль зуба не вырисовывается. Профиль зуба определяется не графикой, а табличкой в правом верхнем углу чертежа. Там указывается модуль зуба, их количество, угол наклона, ГОСТ на нормальный исходный контур. .

У шлицов примерно так же. Профиль не строится, вместо этого ставится специальное обозначение. Это информация стандартизована и берётся из специализированных справочников. Давайте посмотрим на этом чертеже, например, на угол наклона зубьев. Он равен тут десяти градусам, десяти минутам и пятидесяти четырём секундам. Соответственно, даже если мы представим, что у вас хороший сканер и удалось отснять шестеренку с точностью 0,1 мм или даже 0,05 мм, то какова гарантия, что мы сможем потом восстановить поверхность из облака точек и замерить угол с точностью до одной секунды? Если ошибёшься на 5…10 секунд или на минуту, то пятно контактов в зацеплении получится неправильное. В лучшем случае зубчатая передача соберется и будет «как-то» работать, в худшем — даже собрать не получится.

Надо еще отметить, что у импортного оборудования применяются зарубежные стандарты в зубчатых передачах и шлицевых соединениях. Если в рассмотренном случае нормальный исходный контур колеса сделан по ГОСТ, то в другом случае вполне можно попасть на какой-нибудь BSI (British Standard Institute) или ANSI (American National Standards Institute). Тут уже играет роль не то, какой у вас точный сканер, а насколько у вас компетентный конструктор, есть-ли у него под рукой справочная литература с этими стандартами, и умеет-ли он оперативно ими пользоваться. В таком случае у колеса нужно замерить наружный диаметр, диаметр по впадинам зубьев, межосевое расстояние в передаче, пересчитать количество зубьев и уже с этой информацией «ковыряться» в справочниках, пытаясь понять, что это за стандарт, и какие из табличных параметров подойдут. Использование 3D сканера здесь особого смысла не имеет.

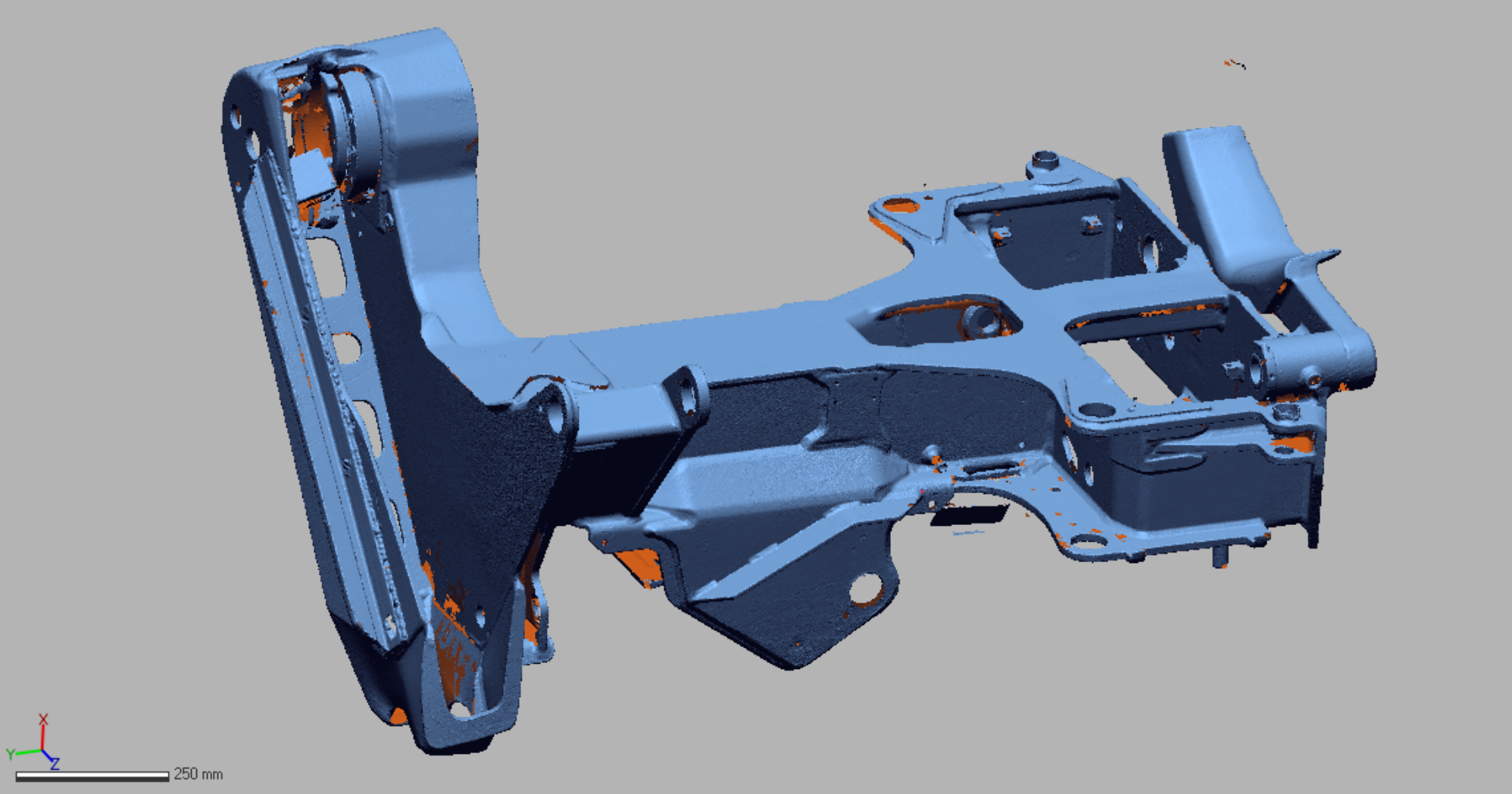

Кейс 3. Рама из листовых деталей.

Рассмотрим следующий кейс. Это рама харвестера. Харвестер — это специальная лесозаготовительная машина. Она срезает деревья, распиливает их, срезает сучья.

К нам поступила задача по обработке облака точек, снятого с такой рамы. Эта рама сварена из множества листов, и мы видим, что там внутри есть полости.

Проблема заключается в том, что оператор снял только наружные поверхности рамы, а внутреннюю часть сканер снять не может. По полученному «скану» мы не можем определить, из каких листов она сварена.

Например, на увеличенном фрагменте, можно увидеть, что толщину верхнего листа можно измерить, а толщину боковых — нет.

Если бы конструктор присутствовал на месте съёмки, он бы мог найти отверстия на раме и, возможно, через них штангенциркулем выполнить замер. Или можно было попробовать договориться непосредственно с заказчиком и надрезать раму. Такие случаи в нашей практике бывали. После осмотра внутренней полости, раму можно заварить обратно.

Кроме того, на раме имеется ряд точных поверхностей, на которые крепится навесное оборудование. Они очень плохо «отсняты» здесь. И вот по таким неполным исходным данным, к сожалению, полноценный чертеж сделать не получится.

Сканирование помещений.

Кейс 4. Цех горнообогатительного комбината.

Следующий объект — горно-обогатительный комбинат. О поездке на него мы рассказывали в одной из наших прошлых статей.

Здесь присутствует огромное количество металлоконструкций и трубопроводов. Несмотря на то, что комбинат был построен не так давно, уже видно, что в нем были какие-то локальные переделки. На фотографии видно, что площадка сварена под пробоотборником и предназначена для его обслуживания. По тому, как это всё сварено, очевидно, что проекта на неё не было, а значит чертежей на такие «доработки» получить невозможно. Нас на эту фабрику пригласили для того, чтобы произвести модернизацию, то есть установить еще определенное количество специальных пробоотборников и провести от них трубы к анализаторам.

Получается, что первым делом нужно сделать замеры фактического расположения металлоконструкций и оборудования в цеху. При этом на старте мы еще сами не до конца понимали, где мы будем ставить свое оборудование. На основании этого было принято решение, что мы будем делать 3D сканирование всего цеха. Это позволит за короткий промежуток времени получить максимальное количество метрологических данных о том, что есть в цеху, и потом с этими данными можно ехать работать в офис.

Особенность данного объекта в том, что это восемь часов лёта от Москвы, а потом ещё восемь часов по плохой дороге на автотранспорте. Не хотелось бы, чтобы туда пришлось возвращаться, если забыл снять какие-то размеры. На фотографии мы видим нашего специалиста с лазерным сканером. Это уже сканер другого типа.

В этом кейсе мы использовали лазерный сканер Faro Focus 3D. Здесь точно такой же штатив, на него ставится сам сканер, ноутбук уже не нужен. Внутри сканера встроен дальномер, похожий на бытовую лазерную рулетку, который светит на вращающееся зеркало. Соответственно, этот сканер «обстреливает» все вокруг себя, замеряя дальность до всего, что попадает в его поле зрения. Управляется это все с телефона или с планшета. Чтобы получить полное облако точек производственного цеза, делается ряд отдельных «сканов», которые впоследствии сшиваются. Стоит добавить, что сканер внутри имеет еще камеру и, при достаточной освещенности помещения, может делать фото и подкрашивать точки облака.

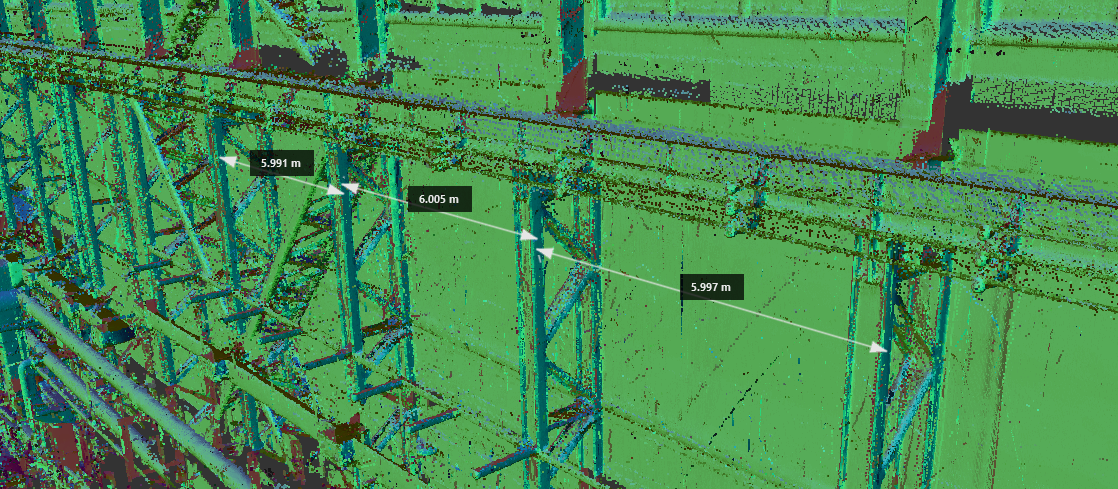

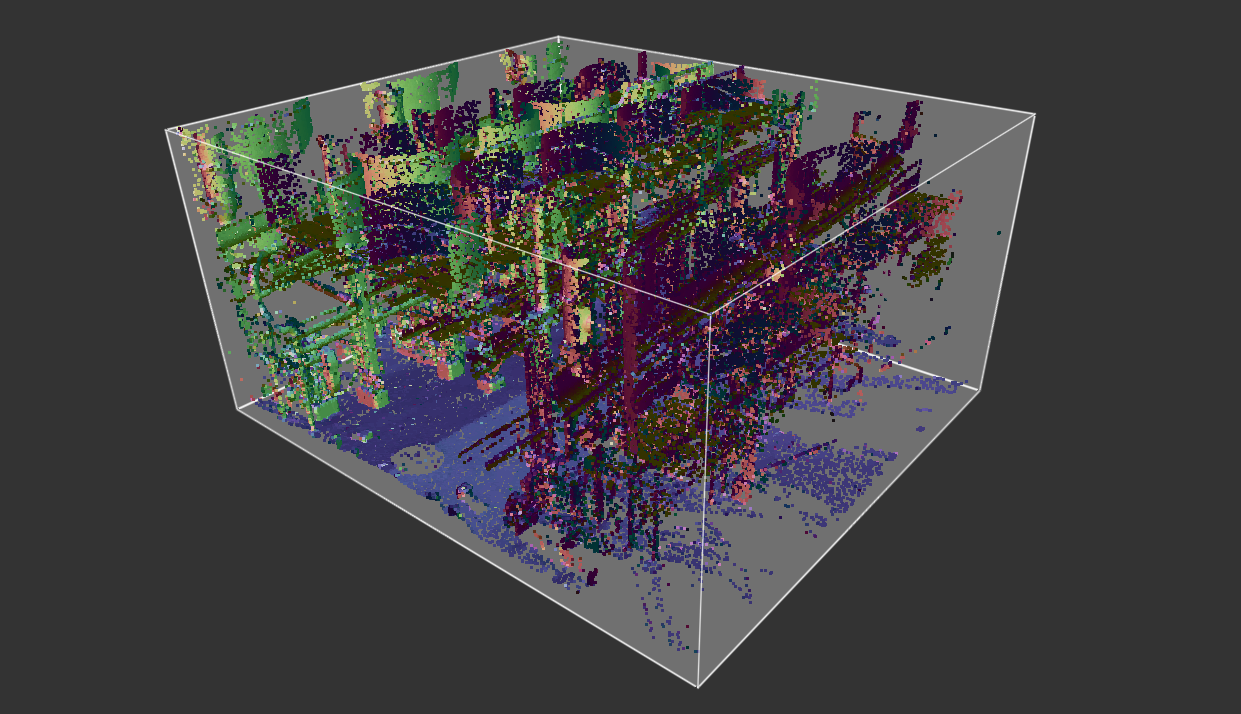

Рассмотрим, что у нас получилось, в программе и попытаемся посмотреть подробнее, что это такое, как с этим работать.

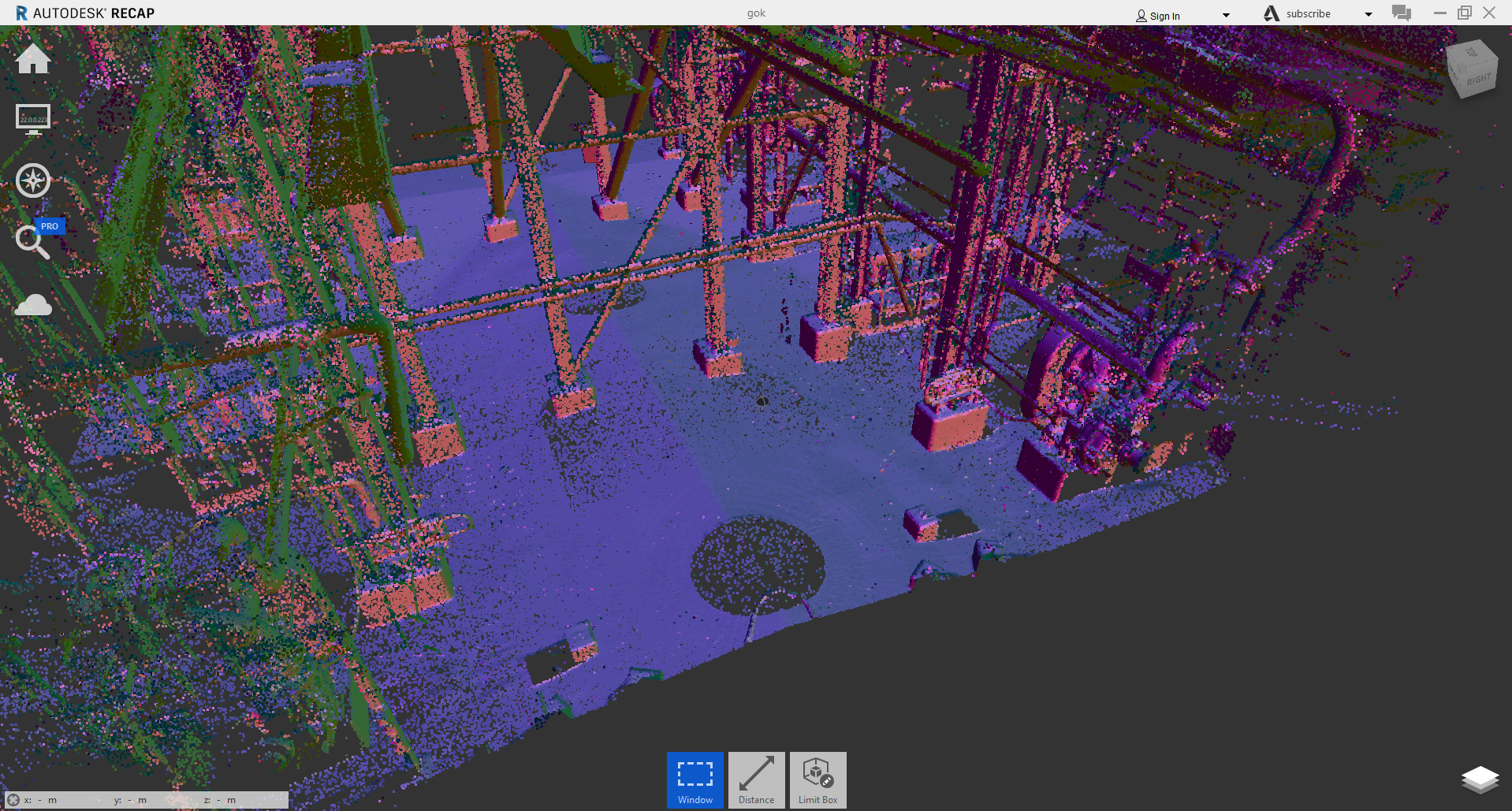

Вот, например, мы видим вертикальные колонны цеха. Берем инструмент «измерить дистанцию ортогонально по оси X» и замеряем расстояние от одной колонны до другой. Получаем расстояние шесть метров и два миллиметра.

Для тех, кто занимался стройкой очевидно, что цех построен с шагом колонн в шесть метров. Мы можем проверить, насколько точно выдержан шаг. Естественно, есть какая-то погрешность сканера, но есть и какая-то погрешность стройки. Отсюда видно, что у нас получилось замерить весь цех с точностью в пределах нескольких миллиметров, что для такого объема очень здорово. Сканирование заняло у нас примерно три — четыре дня.

Давайте, теперь рассмотрим, как померить что-то где-нибудь в глубине это облака точек. Насколько это сложно? Для этого есть специальный инструмент – «обрезающий куб». Мы берем наш цех и подрезаем его со всех сторон.

На изображении видны «кругляшки». На этих местах как раз стоял сканер. Плотность отсканированных точек изменяется на единицу площади, поэтому это так выглядит. Видно то, что где-то точек больше, а где-то меньше. Это все зависит от опытности человека, который сканирует..

Точно также мы можем взять, например, дистанцию по X и померить высоту двутавра. Получается размер 249 мм. Дальше по справочнику мы, скорее всего, определим, что это какой-нибудь широкополочный двутавр, у которого высота около 250 миллиметров.

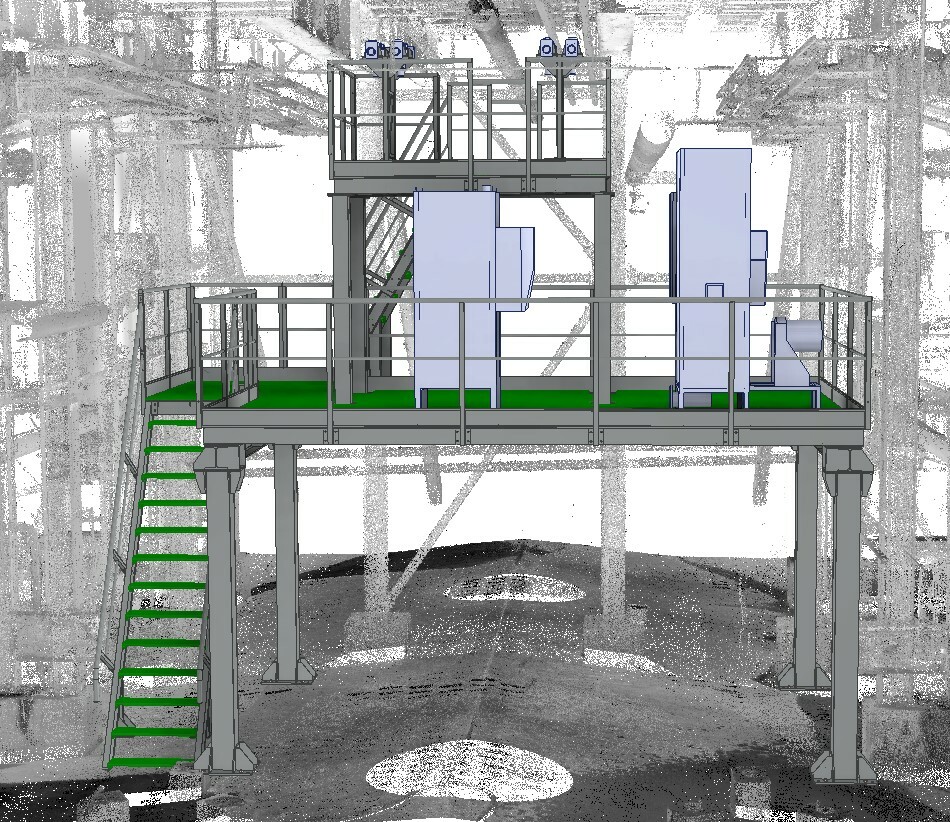

Схема работы с этими материалами была следующая: технологи определяют высотные отметки, где у нас должно стоять оборудование, смотрят, с какими уклонами и куда можно пропустить новые трубопроводы. Далее схема направляется конструкторам, которые проектируют металлоконструкций под трубы и оборудование с учётом «захламлённости» цеха.

Ниже показана одна из площадок под анализаторы. На верхнем ярусе стоят так называемые пробоотборники. Через них транзитом будут пропущены трубы, с них будет сниматься проба и спускаться в анализаторы на нижнем ярусе. Полученные металлоконструкции мы накладываем на облако точек, чтобы проконтролировать отсутствие пересечений.

Таким образом мы получаем конструкцию, которая сделана из цельных сварных узлов, которые изготовлены и окрашены на заводе. Далее это завозится на комбинат и на болтах собирается. Ничего резать и сваривать не нужно. Площадка после сборки остаётся в заводской краске.

Кейс 5. Театр

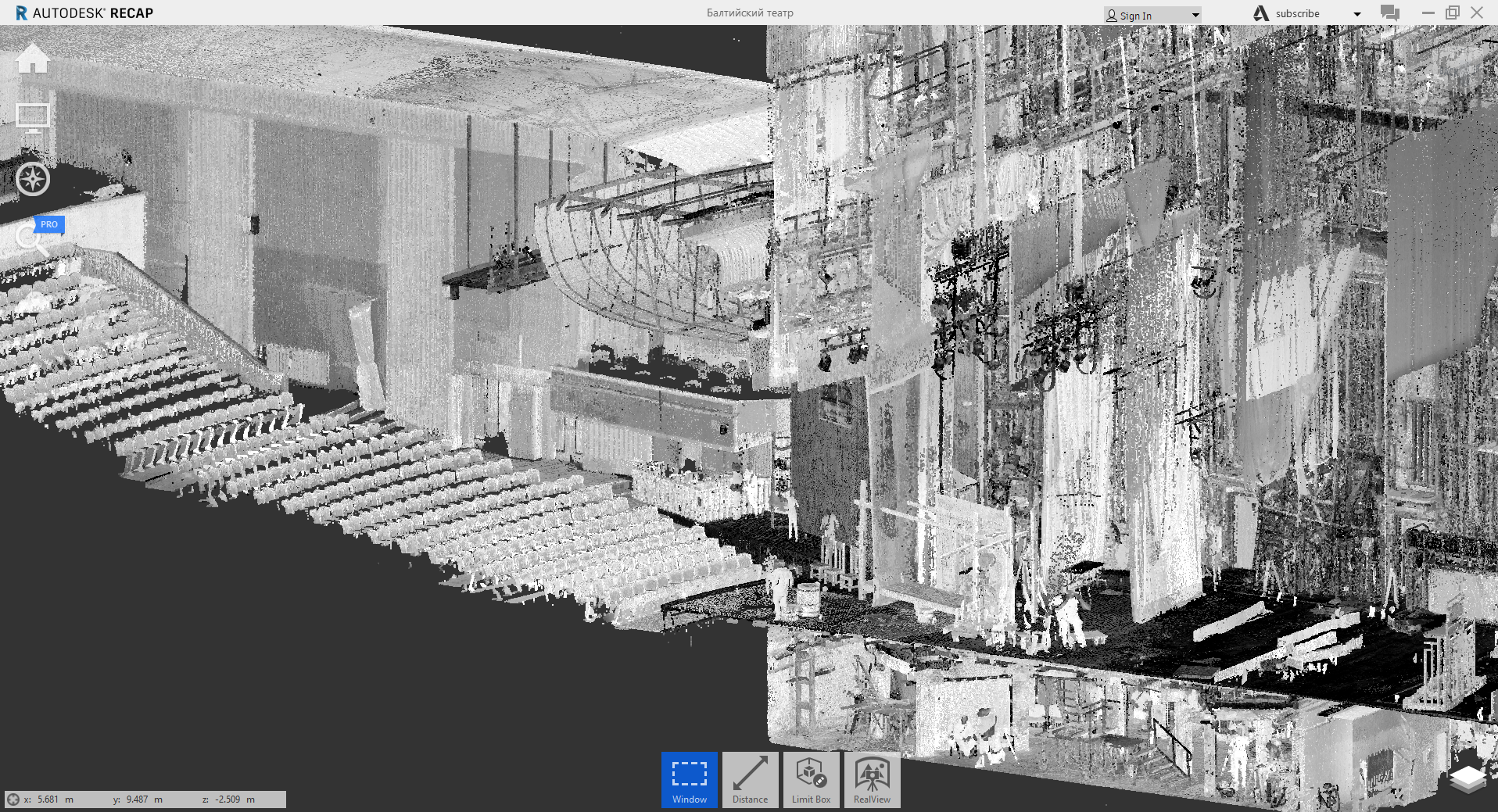

Следующий кейс, который мы рассмотрим, это сканирование театра. Как правило, это старые здания. Они сильно захламлены внутри декорациями, и, обычно, здесь потребность сводится к тому, что нужен проект модернизации. Вот в этом театре часть подъемных механизмов была ручная, а часть подъемных механизмов была механизированная. Театр нашел финансирование и хотел установить дополнительные электромеханические подъёмники.

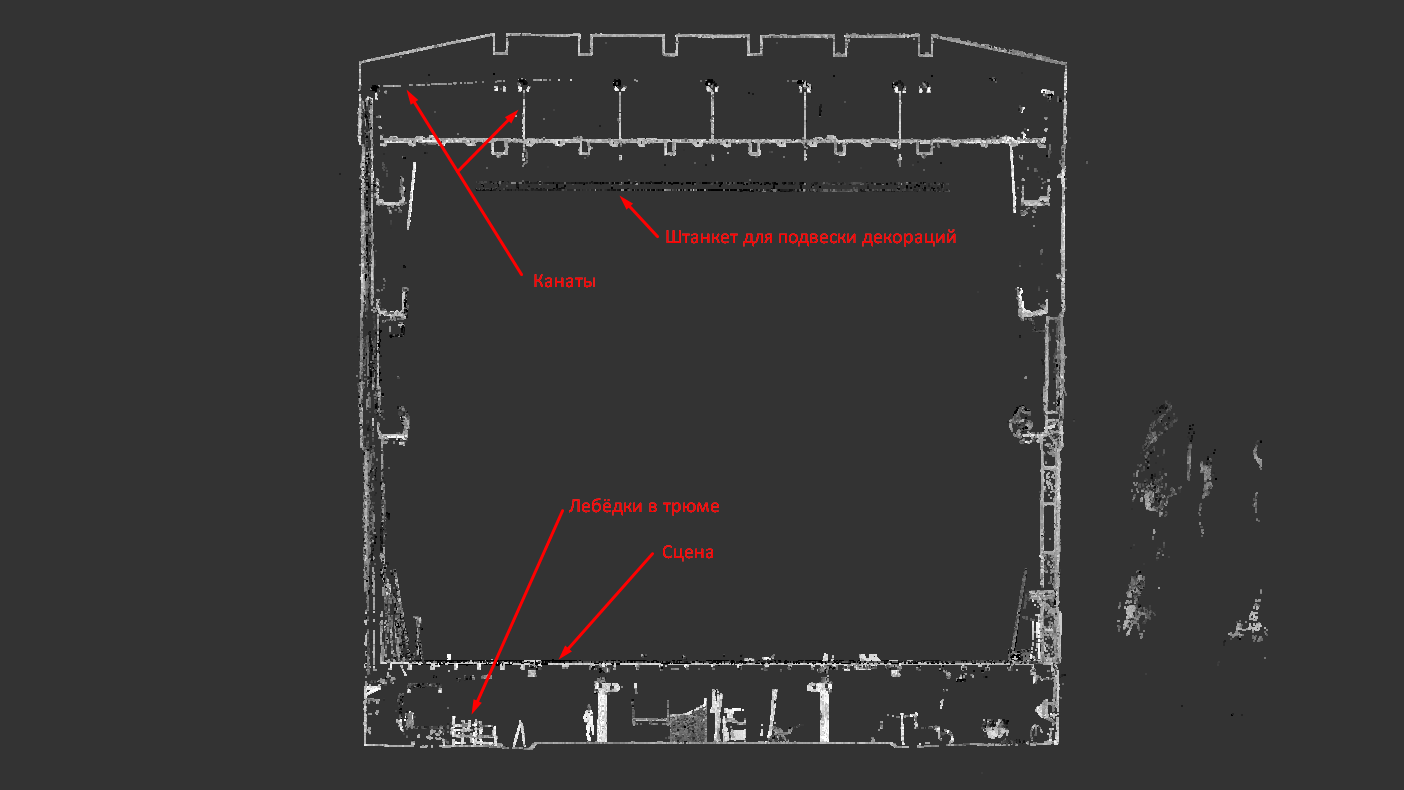

Для начала давайте разрежем театр вдоль и посмотрим, что у него внутри. Зрительный зал слева, справа — сценическая коробка.

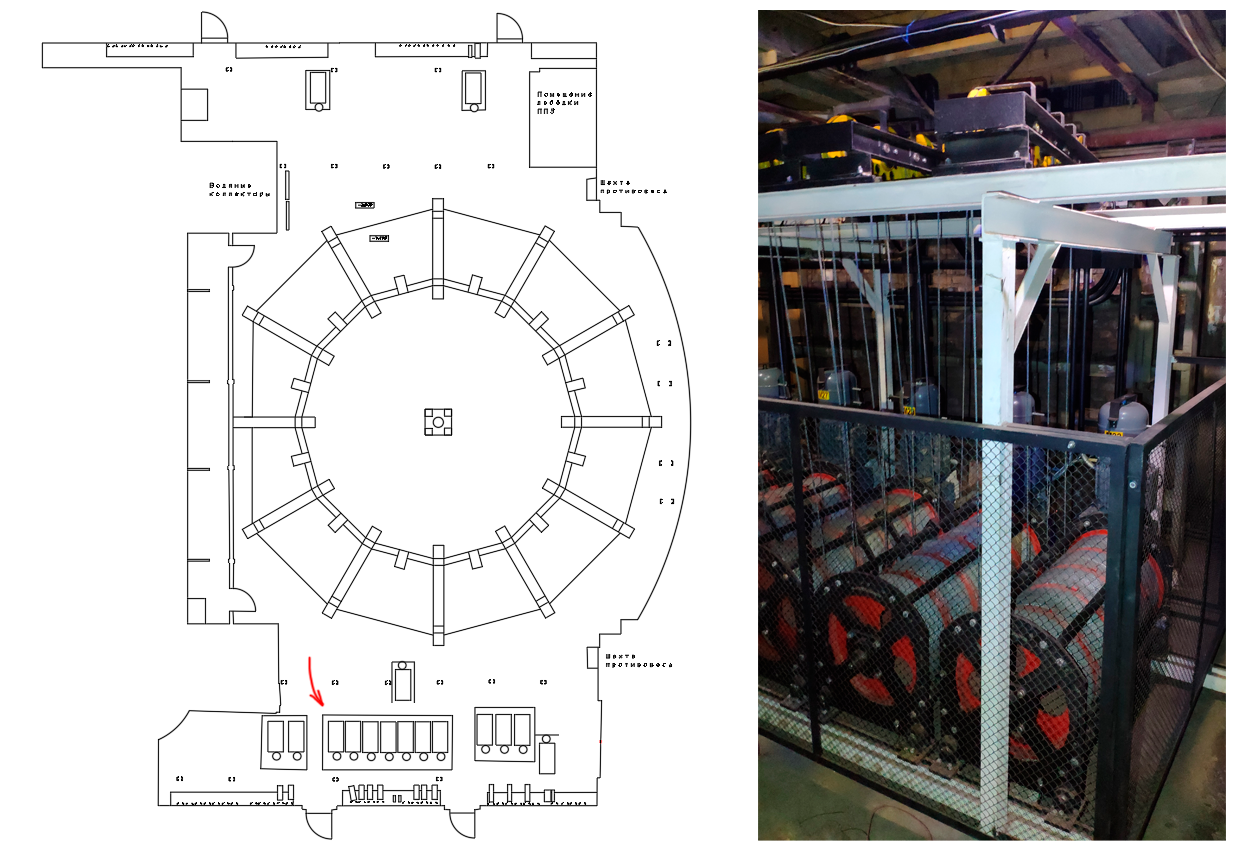

Такой «скан», делали около пяти дней. Ещё пять дней специалист сшивал отдельные облака точек в единое облако. Теперь рассмотрим поперечный разрез по сцене. Видим, уровень сцены, под ним трюм. В трюме стоят лебёдки. Из каждой лебёдки выходит 5 канатов, которые идут вдоль стен под потолок сценической коробки и там уже разделяются для подвеса штанги под декорации.

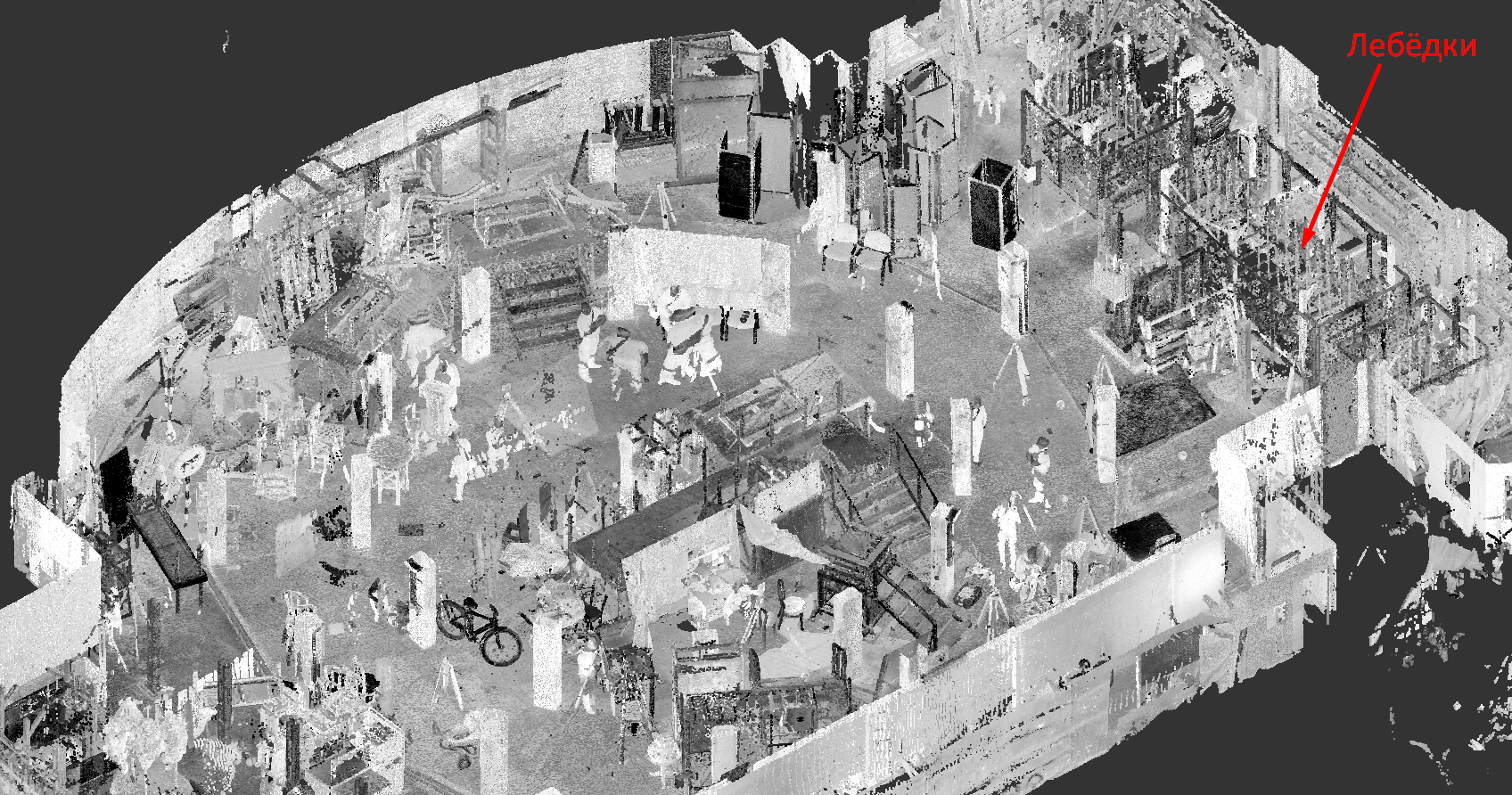

Для того чтобы установить в театре дополнительные электромеханические подъёмники, нужно найти место под лебёдки в трюме. На следующем изображении показан сам трюм. Здесь видим кучу реквизита, людей, которые не успели спрятаться и существующие лебёдки.

Цель данной работы заключалась в получении поэтажных планов. Соответственно, точно так же как я показал выше, делаются срезы на определенных высотных отметках и дальше производится просто обводка оборудования и строительных конструкций.

Последнее, что хочу показать – режим реалистичного представления в Autodesk ReCap. Такой режим возможно запустить только из точек, где стоял сканер. Если я хочу что-то замерить, например, от сцены до фонаря над ней, то я это без труда делаю. .

Таким образом получается, что вы вышли из театра и можете уже сидя в офисе за компьютером перемерять почти любые размеры и на основании этого делать точный проект. Очень важно, конечно, чтобы вместе со сканером здесь присутствовал конструктор, который с этим планирует работать, потому что без этого ему будет потом сложно разобраться в чужих исходных данных, фотографиях.

Закончить хотелось бы следующим соображением. Если заказчик требует выполнить 3D сканирование, лучше все-таки узнать, для какой цели он его хочет сделать. То есть будет-ли он потом делать по полученному облаку точек трехмерную модель, или он хочет сделать комплект конструкторской документации, или это облако наложить на какое-то готовое изделие. Возможно, эта услуга ему вовсе не нужна.