Доброго вам времени суток, уважаемые гики и сочувствующие!

В этой публикации я хочу поделиться своим опытом управления. Точнее – управления шагами. А уж если быть совсем точным, речь пойдёт об управлении замечательным устройством – шаговым электродвигателем.

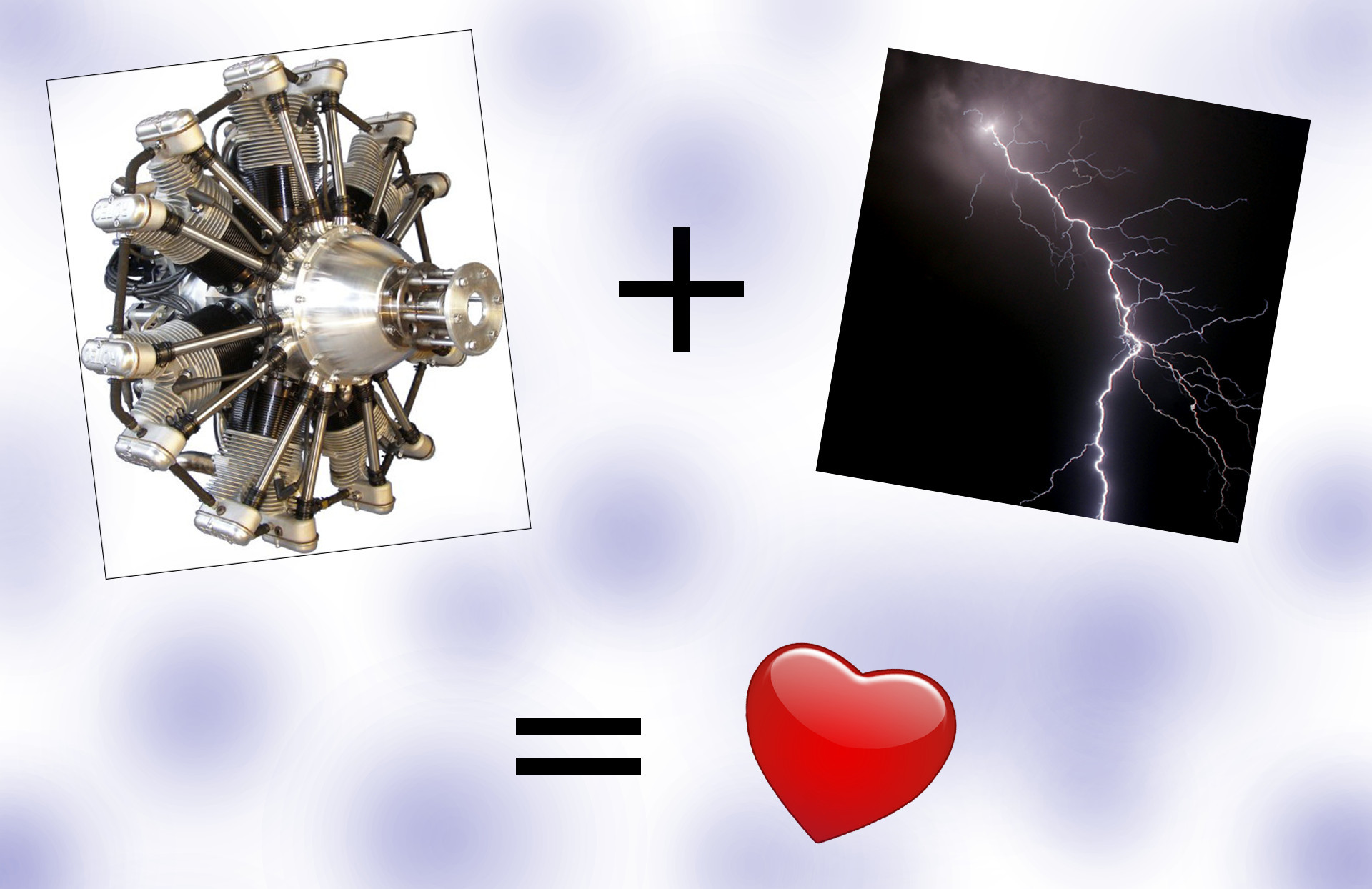

Что же такое этот самый шаговый электродвигатель? В принципе, в плане функциональности этот мотор можно представить как обычный электромотор, каждый оборот вала которого разбит на множество одинаковых, точно фиксированных шагов. Перемещением на определённое количество шагов мы можем позиционировать вал шагового мотора с высокой точностью и хорошей повторяемостью. Каждый шаг можно разбить на множество ступенек (так называемый микростеппинг), что увеличивает плавность хода мотора, способствует подавлению резонансов, а также увеличивает угловое разрешение. Различия между полношаговым режимом (слева), 1/2 микростеппингом (в центре) и 1/16 микростеппингом (справа) видны невооружённым глазом:

К сожалению, все вышеупомянутые преимущества достигаются ценой значительной сложности системы управления шаговым мотором (для простоты будем называть эту систему драйвером).

Теперь рассмотрим схему работы типичного шагового мотора:

Из этой картинки видно, что шаговый мотор в электрическом плане представляет собой два или более электромагнита, которые необходимо переключать в определённой последовательности для приведения ротора в движение.

Лирическое отступление: На настоящий момент существуют два основных типа шаговых моторов: униполярный и биполярный. Поскольку униполярные моторы имеют меньший крутящий момент и худшие скоростные характеристики, в данной публикации они рассматриваться не будут.

Итак, вернёмся к управлению биполярным мотором. Как это ни парадоксально звучит, но зачастую проще обсуждать общие принципы на конкретных примерах. В качестве примера мы возьмём шаговый мотор ST4118L1804-A производителя Nanotec. Почему именно этот мотор и производитель? Причина проста: по основным характеристикам это типичный представитель моторов типоразмера NEMA 17, широко применяющихся в радиолюбительской практике, и имеет к тому же довольно подробную техдокументацию (которая начисто отсутствует у китайских noname-моторов).

Основные характеристики данного мотора:

Рабочее напряжение 3,15 В

Рабочий ток 1,8 А

Активное сопротивление обмотки 1,75 Ом

Индуктивность обмотки 3,3 мГн

Момент удержания 0,5 Нм

Угловой размер шага 1,8° (200 шагов на один оборот ротора)

В данном случае самое главное — это правильная интерпретация данных. Применив закон Ома, выясняем, что производитель указал рабочий ток и напряжение для постоянного тока, протекающего через обмотки двигателя, без учёта индуктивности.

Проверка: I = U/R, или 1,8 А = 3,15 В/1,75 Ом. Всё сходится.

Какой же будет мощность рассеяния при питании обмоток постоянным током?

Всё просто: P=I x U, или 1,8 А х 3,15 В = 5,67 Вт. В полушаговом режиме возможна ситуация, когда ток течёт через обе обмотки мотора, соответственно рассеиваемую мощность нужно удвоить: 5,67 Вт х 2 = 11,34 Вт. Это достаточно много, и может привести к перегреву мотора. Эта же величина является минимальной мощностью блока питания для этого мотора. Обыкновенный 3D принтер имеет пять подобных моторов, соответственно для питания драйверов необходим источник питания с минимальной мощностью 11,34 Вт х 5 = 56,7 Вт. К этой цифре необходимо добавить электрическую мощность, превращённую мотором в кинетическую или потенциальную энергию при работе принтера. Точный расчёт этой мощности — дело достаточно сложное, на практике проще всего добавить 75% к рассчитанной тепловой мощности и на том завершить расчёты. Почему именно 75%? Дело в том, что обычный шаговый мотор способен совершить полезную работу на величину примерно 2/3 от максимальной тепловой мощности. В данном случае для создания какого-либо узла или устройства сначала подбирается подходящий мотор (например, по крутящему моменту), а после этого рассчитывается мощность блока питания.

Итоговая мощность блока питания для пяти шаговых моторов: 56,7 Вт х 1,75 = 99,225 Вт.

Конечно, на практике ни в одном любительском устройстве не используются моторы под максимальной нагрузкой, и реальная мощность потребления будет, скорее всего, намного ниже расчётной. Я же, как человек ленивый и скаредный, крайне не люблю делать одно и то же два раза, поэтому беру блок питания всегда с некоторым запасом (то есть, согласно вышеприведённым расчётам).

Теперь пришла пора приступить к определению минимально необходимого напряжения блока питания. К сожалению, этому параметру уделяется незаслуженно маленькое внимание в тематических публикациях. Почему этот параметр так важен? Дело в том, что при вращении ротора шагового мотора через катушки течёт переменный ток, ограниченный не только активным, но также и индуктивным сопротивлением обмоток.

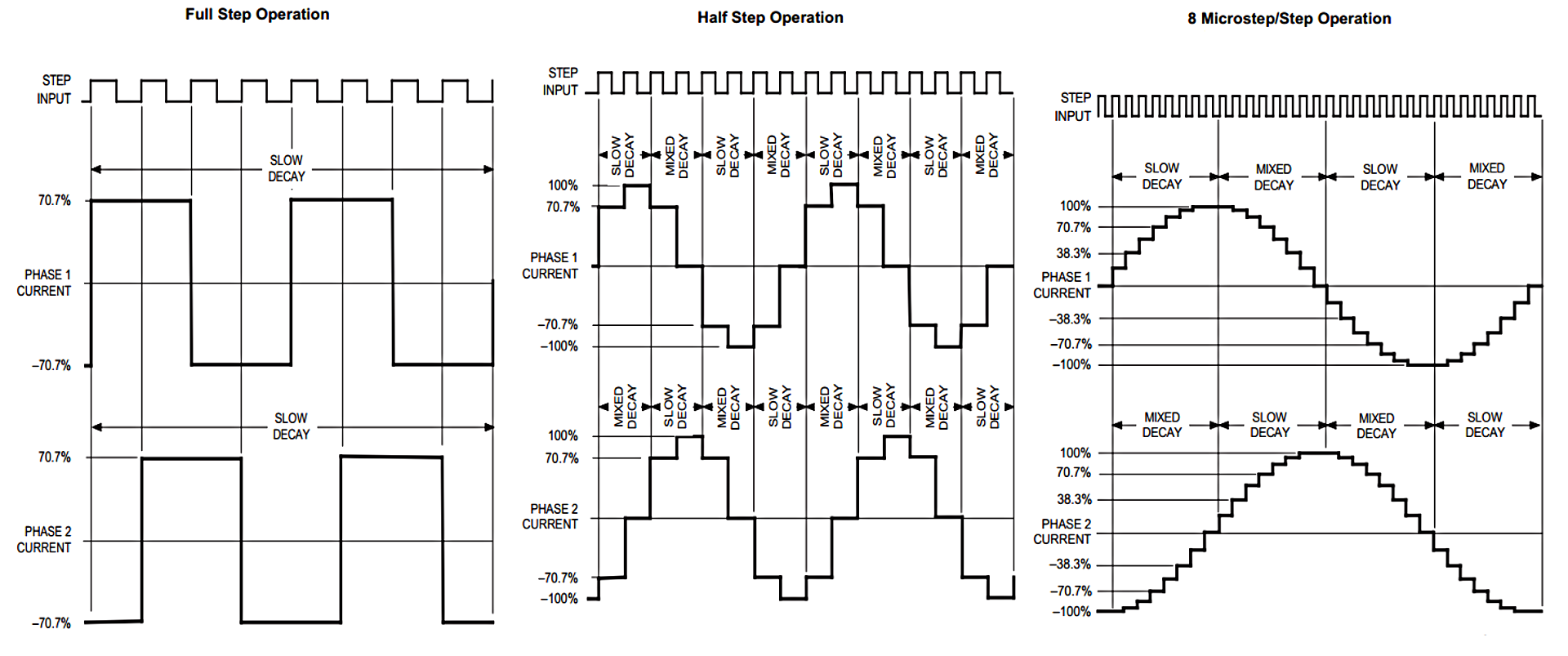

Рассмотрим предоставленный производителем график зависимости крутящего момента нашего мотора от частоты вращения:

На графике присутствуют две линии, показывающие зависимость крутящего момента от частоты вращения для напряжения питания 24 В (красная линия) и 48 В (зелёная линия). Нетрудно заметить, что спад крутящего момента начинается примерно с 300 об/мин для 24 В и примерно с 600-700 об/мин для напряжения 48 В. При этом необходимо упомянуть, что производитель использует недоступные любителям дорогостоящие промышленные драйверы. Почему же так важно напряжение питания драйвера, если оно даже в случае питания от 12 В заведомо выше паспортной величины напряжения питания шагового мотора (3,15 В)? Дело в том, что шаговый мотор управляется током, а не напряжением, и именно источниками тока являются все современные драйверы. В идеальном случае драйвер обеспечивает заданный ток в обмотках двигателя вне зависимости от частоты вращения ротора, нагрузки, изменения температуры и других параметров. Это организовано за счёт работы ШИМ-регулятора, управляемого зачастую довольно сложными алгоритмами. Из технической документации нашего мотора видно, что для полного оборота ротору необходимо совершить 200 шагов, при 300 об/мин это составит 60 000 шагов в минуту, или 1000 шагов в секунду. Это, проще говоря, соответствует переменному току частотой 1 кГц. На этой частоте индуктивное сопротивление обмотки составит (R(L)=2π×F×L): 2π х 1 кГц х 3,3 мГн = 20,73 Ом. Какое же напряжение необходимо для обеспеченияя тока в 1,8 А при этом сопротивлении? Закон Ома не дремлет (U=IR): 1,8 А х 20,73 Ом = 37,31 В. Неудивительно, что выше частоты вращения 300 об/мин наблюдается спад крутящего момента: драйверу банально не хватает напряжения питания. Почему же при таком вопиющем недостатке питания (37 — 24 =13 В) спад не наступает при более низкой частоте вращения? Дело в том, что в современных драйверах используется мостовая схема выходных каскадов, что позволяет «удваивать» напряжение, прикладываемое к обмоткам мотора. То есть, теоретически драйвер способен приложить «виртуальные» 48 В к обмоткам при напряжении питания 24 В, что создаёт теоретический запас по напряжению 48 — 37 = 11 В. На практике же этот запас будет нивелирован потерями в драйвере, сопутствующих цепях и активным сопротивлением обмоток мотора (активное сопротивление обмоток присутствует постоянно, и даже несколько возрастает при нагреве мотора). При увеличении частоты вращения ротора свыше 300 об/мин пропорционально растёт частота импульсов и, соответственно, увеличивается индуктивное сопротивление обмотки. При питании от 24 В драйверу перестаёт хватать напряжения питания для поддержания тока в обмотках, и крутящий момент неуклонно снижается. То же самое происходит при питании драйвера от 48 В, но уже гораздо значительно позже, при частоте вращения 600-700 об/мин.

Итак, с мощностью и величиной напряжения блока питания всё ясно, теперь необходимо переходить к практической реализации универсального драйвера, способного как к филигранной работе при помощи крохотных NEMA 11, так и к сотрясению основ мира в паре с могучими NEMA 23. Какими же основными качествами должен иметь драйвер моей мечты?

1. Высокое напряжение питания. Поскольку в техдокументации к моторам крайне редко указано максимальное напряжение питания, лучше будет ограничиться напряжением 48 В.

2. Важнейший параметр: высокий выходной ток. NEMA 23 имеют рабочие токи вплоть до 3,5 А, драйвер должен обеспечивать этот ток с запасом 30%. Путём нехитрых расчётов получаем максимальный рабочий ток около 4,5 А.

3. Простая и оперативная подстройка силы выходного тока.

4. Наличие микростеппинга, как минимум 1/8 шага

5. Наличие защиты от КЗ, перегрева, и т.д.

6. Небольшой размер, возможность крепления произвольного радиатора.

7. Исполнeние в виде интегральной схемы. XXI век на дворе!

8. Простая схема включения с минимальным количеством дискретных компонентов.

9. Низкая цена.

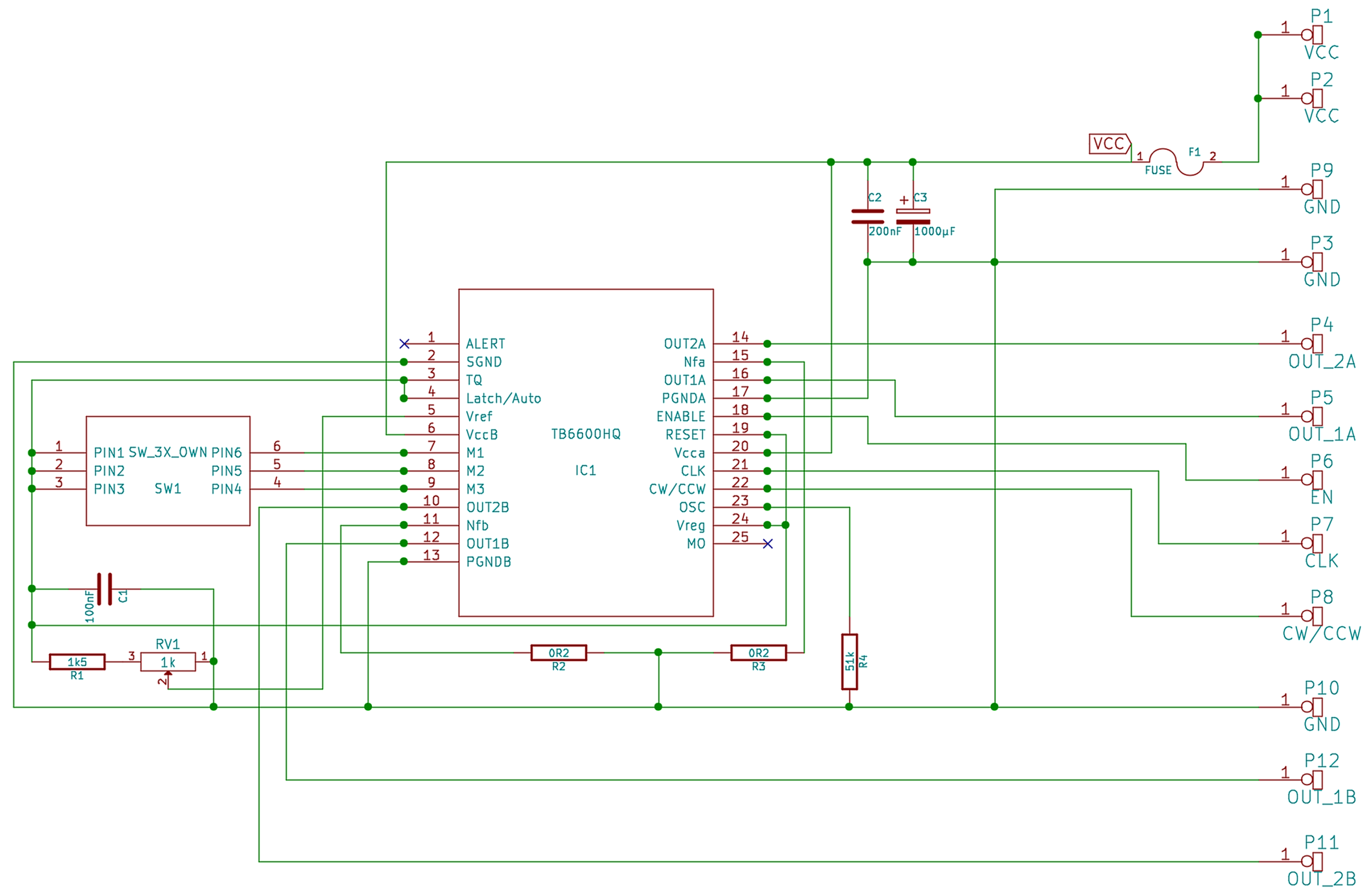

После множества бессонных ночей пятиминутного копания в Google выяснилось, что единственной доступной микросхемой драйвера с подходящими параметрами является TB6600HG. Покупка готового китайского драйвера на eBay показала, что не всё ладно в датском королевстве, далеко не всё. В частности, китайский драйвер отказался напрямую работать с выходами Arduino Due, и «завёлся» только через буферный преобразователь уровней. При работе с трёхамперной нагрузкой драйвер грелся и терял шаги десятками. Вскрытие пациента показало, что в нём не только была установлена микросхема предыдущего поколения (TB6560), а даже и термопаста не смогла найти себе места в списке компонентов. К тому же размерами и весом китайский драйвер наводил меня на мысли о моей молодости… о прошлом веке, если быть совсем точным. Ну нафиг, сказал во мне интеллигент в третьем поколении, мы сделаем свой драйвер, с преферансом и поэтессами. Если бы разработчики KiCAD видели, как я обращаюсь с их детищем, я разорился бы на одних только адвокатах:

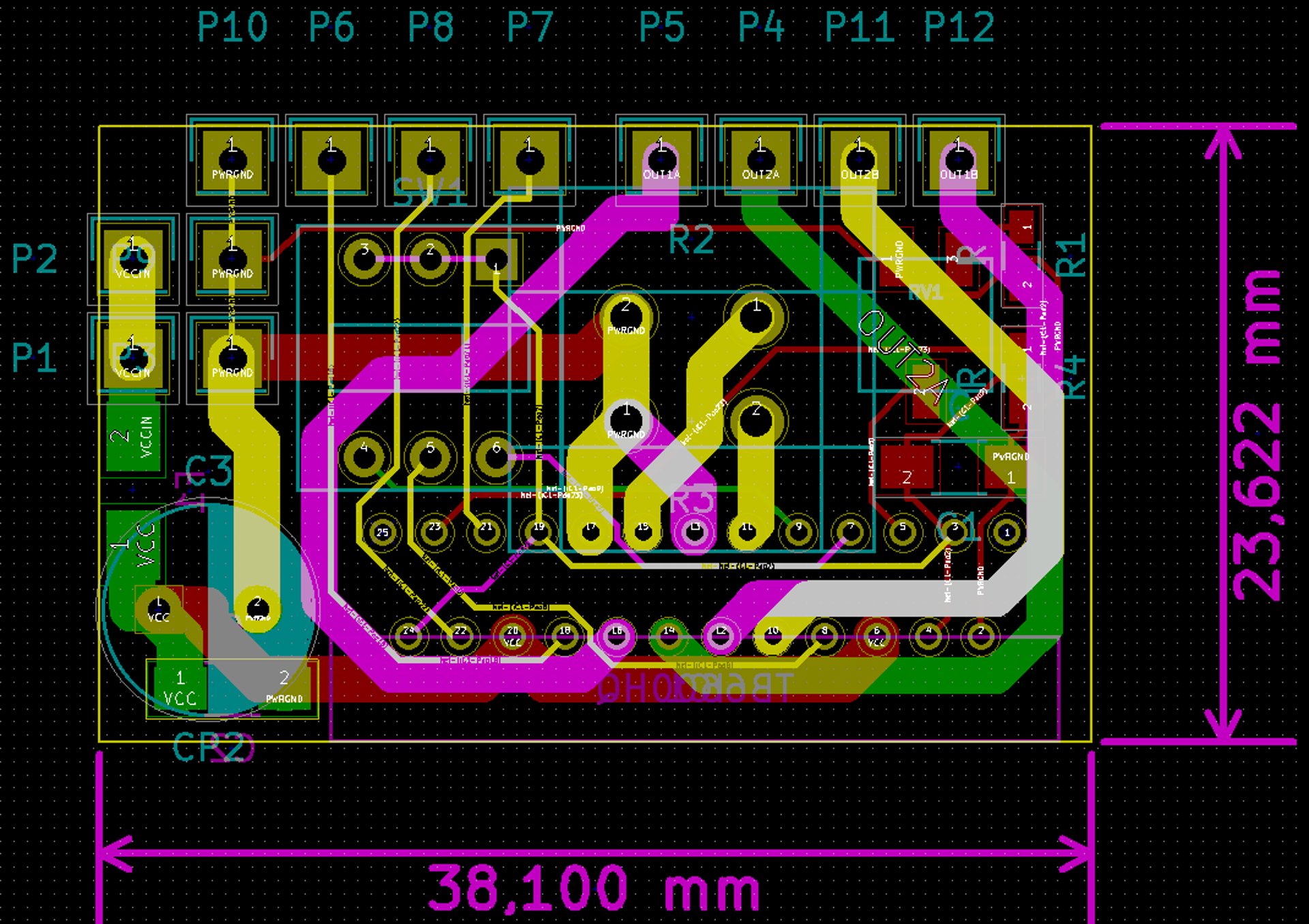

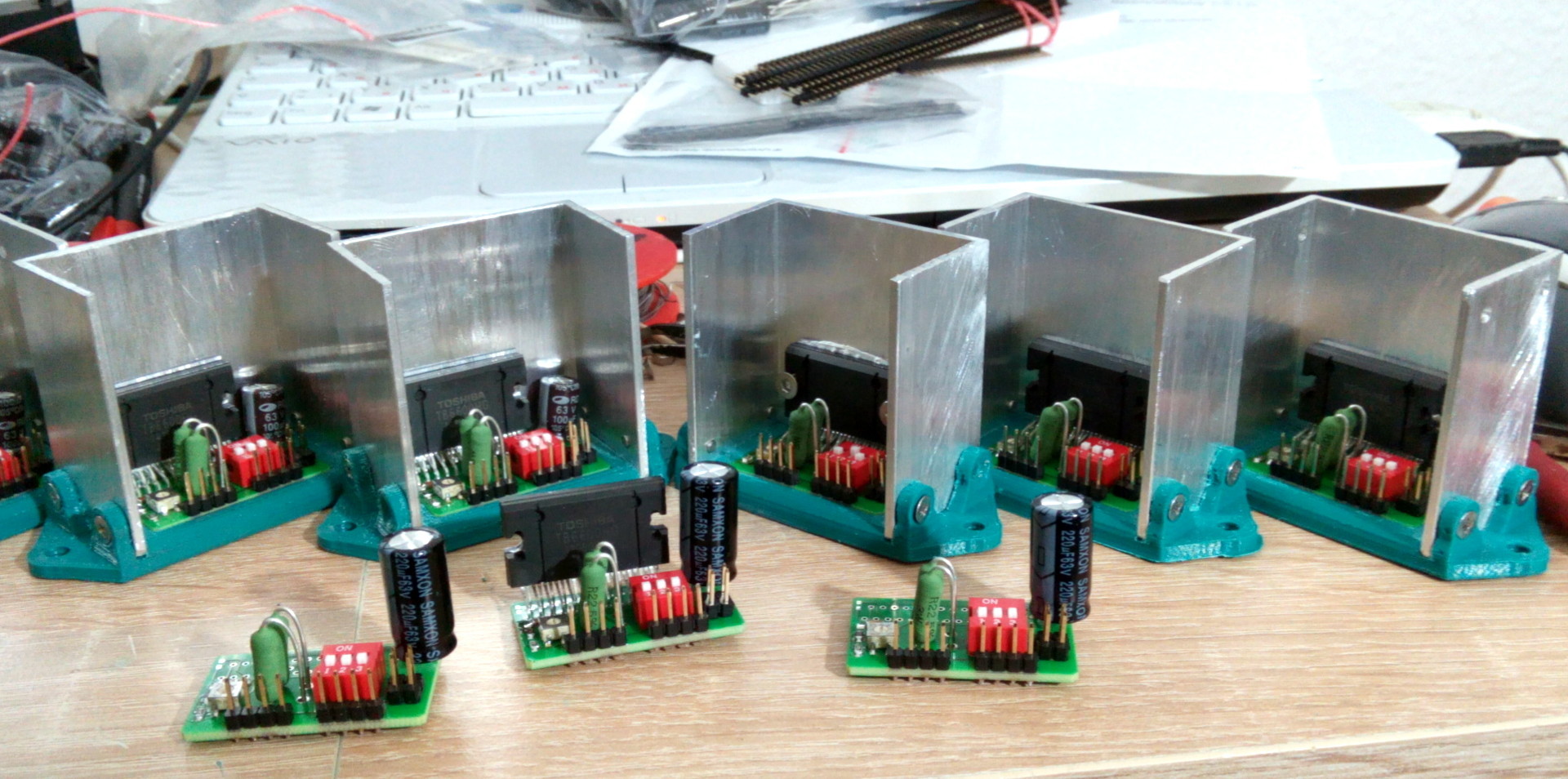

С целью минимизации размеров была спроектирована четырёхслойная печатная плата. Этот факт, к сожалению, исключает её изготовление в домашних условиях. Посему на берлинской фирме LeitOn были заказаны 36 таких плат, каждая из которых обошлась в итоге около пяти евро. Часть этих плат были впоследствии выкуплены у меня собратьями по увлечению, и в итоге изготовление плат вышло не слишком накладным предприятием. Микросхемы TBB6600HG были заказаны на Aliexpress по 4 евро за штуку, остальные компоненты были заказаны на eBay, в пересчёте на один драйвер цена дискретных компонентов составила 2 евро. В качестве радиаторов были взяты пятисантиметровые отрезки П-образного алюминиевого профиля, пластиковые каркасы были отпечатаны на 3D принтере. Итого цена одного драйвера составила около 12 евро. Это справедливая цена за драйвер со следующими характеристиками:

Напряжение питания от 8 до 42 Вольт

Максимальный долговременный рабочий ток 4,5 Ампер, устанавливается потенциометром

Микростеппинг вплоть до 1/16 шага

Защита: КЗ, перегрев, низкое напряжение питания

Компактные размеры и низкий вес

Работа с уровнями входных сигналов от 3,3 до 5,5 вольт

Простая установка микростеппинга с помошью микропереключателей — к чёрту перемычки!

Готовые печатные платы:

Собранные и недособранные драйверы.

Видео работы драйвера в моём старом 3D принтере. Здесь трёхамперный NEMA 17 бодро гоняет подогреваемую рабочую площадку принтера размером 45 х 25 см через шестнадцатимиллиметровый шпиндель длиной 60 см:

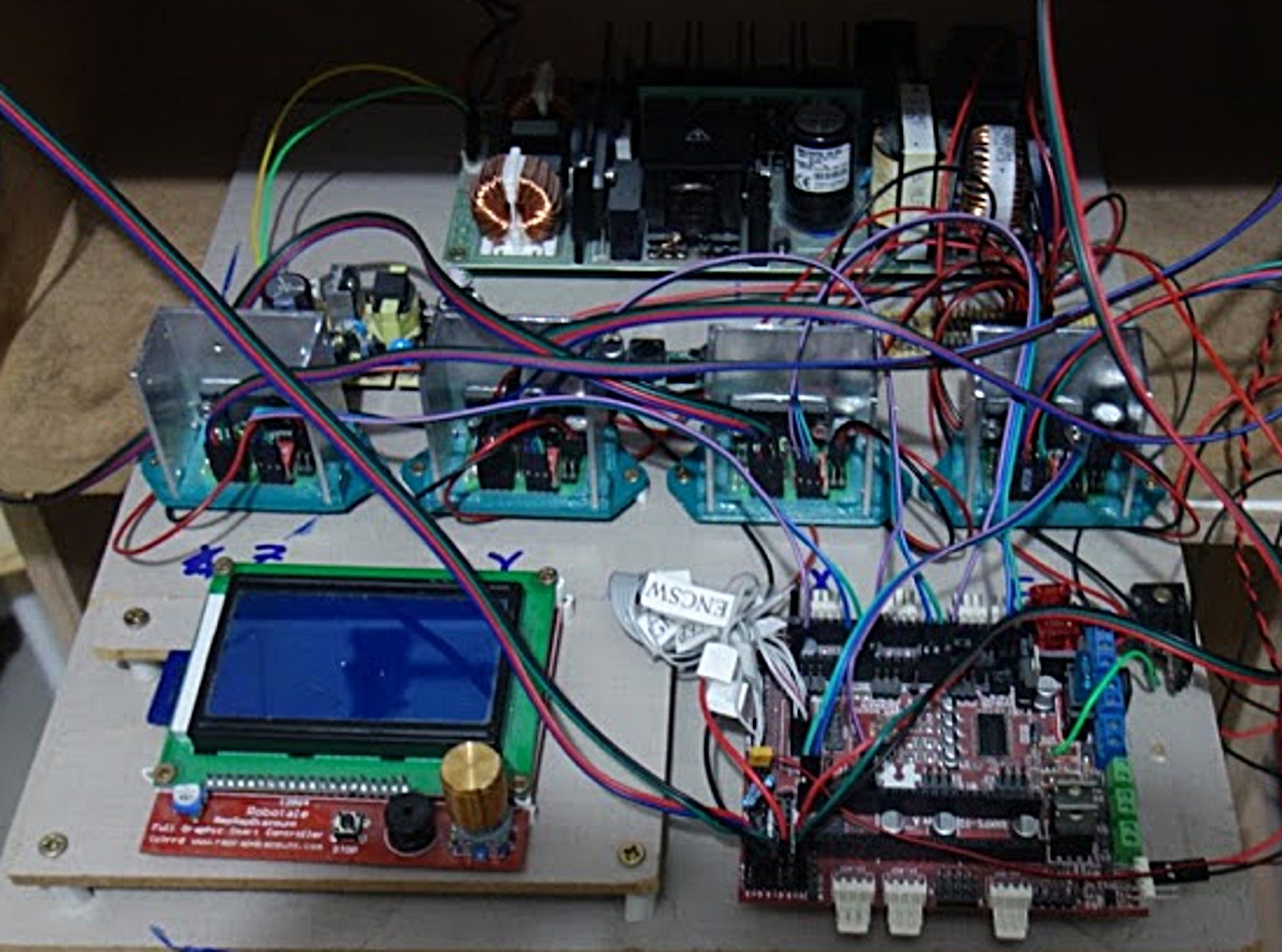

Финальное фото: самодельные драйвера на своём рабочем месте в моём новом 3D принтере.

Публикуется под лицензией WTFPL

Ну, и традиционное: Have fun!