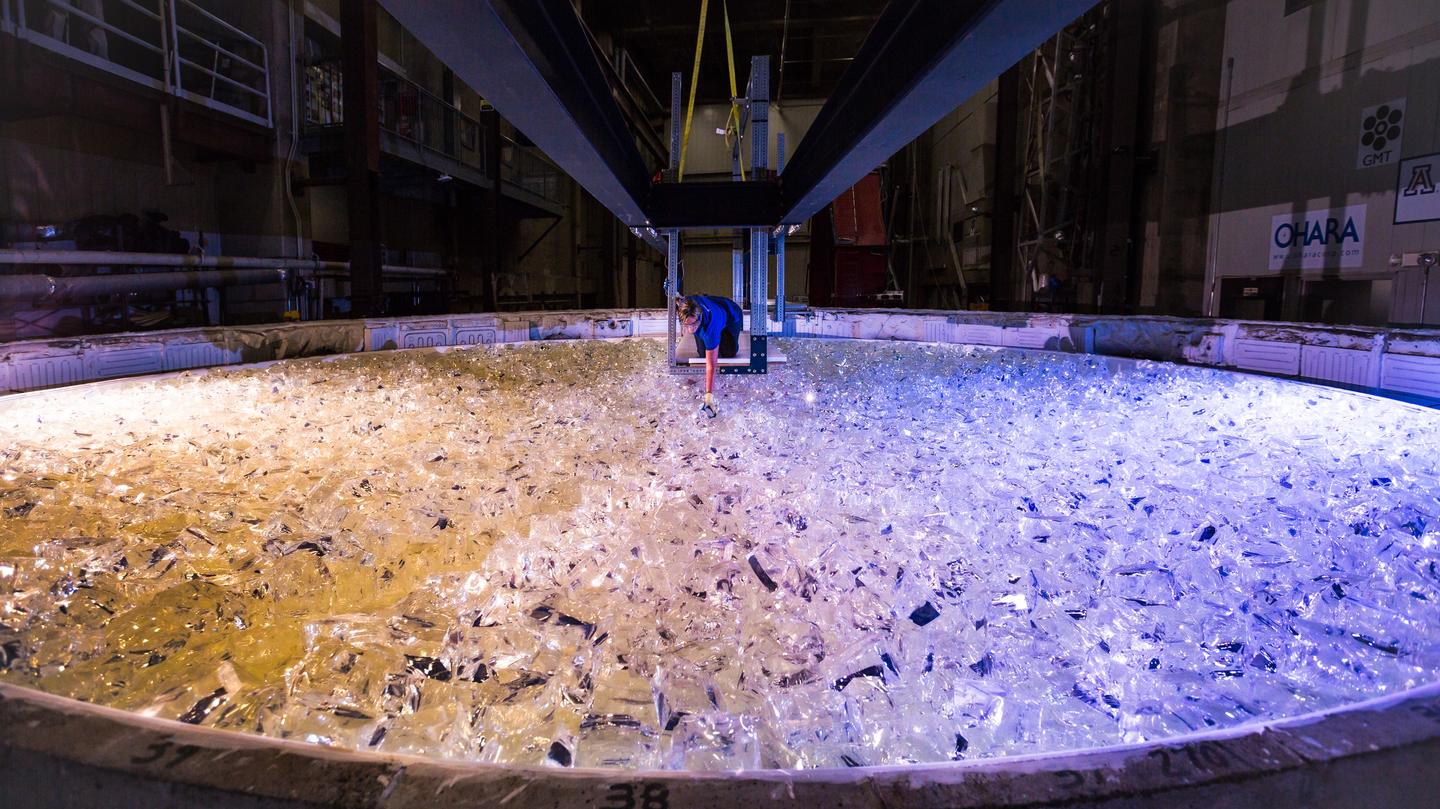

Представитель команды разработчиков телескопа проверяет размещение фрагментов стекла, изготовленного в Японии, в специализированной плавильной печи

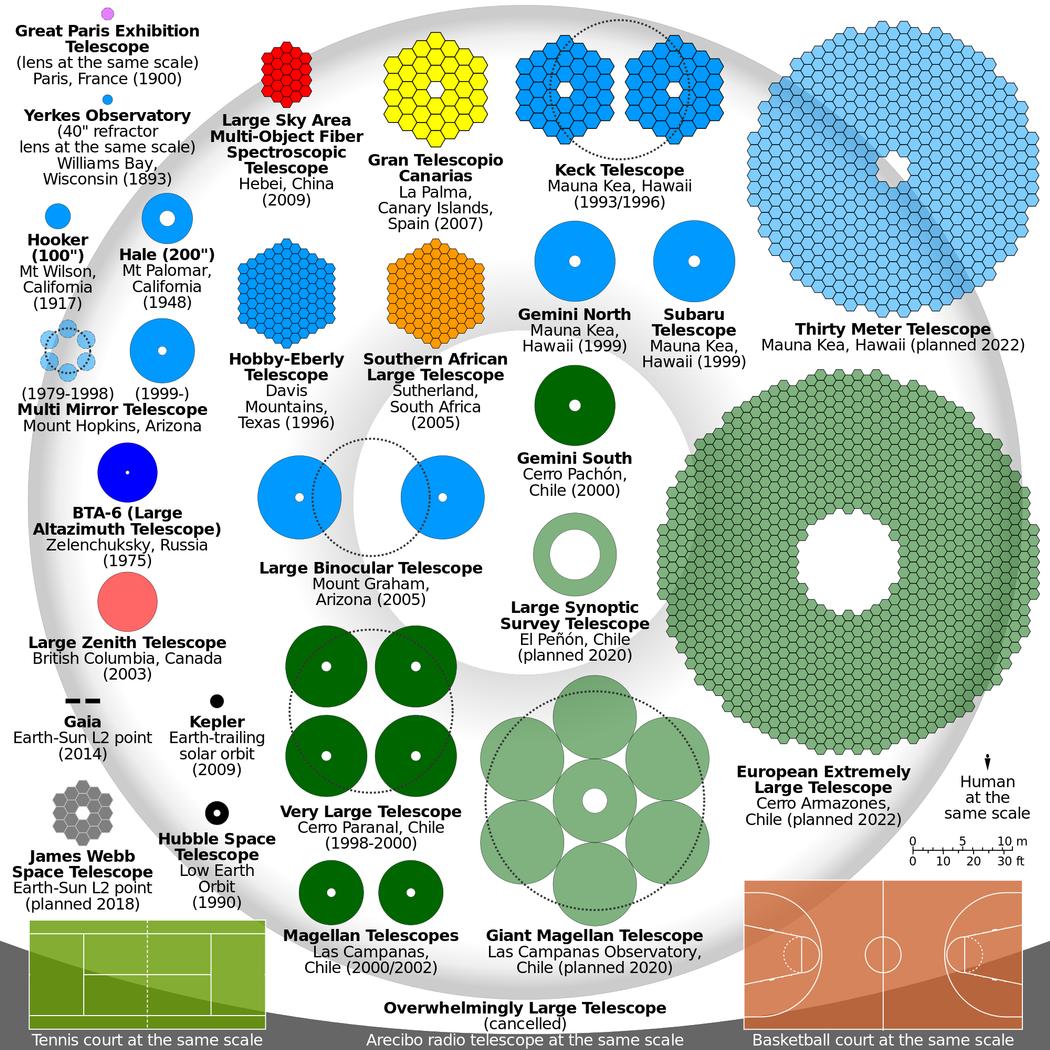

Несколько дней назад специалисты Аризонского университета начали процесс отливки пятого зеркала Гигантского Магелланова телескопа. Всего таких зеркал должно быть семь, каждое — лишь часть составного зеркала. Суммарная апертура телескопа будет соответствовать телескопу с зеркалом диаметром 24,5 м. Каждый из сегментов имеет диаметр в 8,4 метра, вес любого из них составляет 20 тонн. Отливка — очень длительный процесс. Охлаждение уже готового зеркала составляет около трех месяцев. После того, как телескоп будет готов, он станет самым большим в мире.

Гигантский Магелланов телескоп представляет собой рефлектор, главное зеркало которого состоит из семи зеркал. Одно из них располагается в центре, шесть — по краям. Чем-то составное зеркало напоминает цветок. Работа над телескопом началась уже давно. Его первый сегмент ученые создали в 2005 году, то есть 12 лет назад. Последнее зеркало планируется выплавить в 2020 году, тогда же ученые надеются собрать основное зеркало и еще через несколько лет — начать эксплуатацию системы.

По плану угловое разрешение Гигантского Магелланова телескопа будет в 10 раз превышать аналогичный показатель «Хаббла». Поскольку телескоп наземный, а не орбитальный, ученым пришлось подумать над корректировкой геометрии зеркал и местоположением составного зеркала. Это необходимо для нивелирования колебаний проницаемости атмосферы и некоторых других явлений. Созданный телескоп разместят на территории обсерватории Лас Кампанас в Чили, в пустыне Атакама.

Это место выбрано потому, что большую часть года здесь нет облаков. Кроме того, рядом нет ни одного крупного населенного пункта, который генерирует световые помехи. На самом деле, пустыня Атакама — одно из лучших мест на Земле для проведения астрономических наблюдений.

У стекла, которое используется для создания зеркала низкий коэффициент температурного расширения — Е6. Понятно, что изготовление зеркал для телескопа диаметром в 8,4 метра — очень непростая задача. Изначально стекло готовят в Японии, в виде своеобразных «гранул» или блоков. После этого все гранулы собирают вместе во вращающейся плавильной печи и начинают нагревать. После достижения 1165 градусов Цельсия образуется гомогенный расплав, который требуется охлаждать. Именно охлаждение является наиболее долгим процессом. Длительность его — три месяца.

После того, как зеркало остывает, его необходимо тщательно отшлифовать и отполировать. Дело в том, что строение зеркала должно отвечать определенным условиям: его геометрия должна быть очень точной и не отличаться от расчетного параметра более чем на двадцатую часть длины волна видимого света. То есть речь идет о нанометрах.

Несмотря на то, что выплавлять зеркала начали уже давно, сейчас лишь одно из них полностью готово к работе, отшлифовано и отполировано. Второе зеркало сейчас полируется. Третье — шлифуется, четвертое — готовится к процессу шлифовки (сначала грубой). Стекло для шестого зеркала доставлено в Аризону, а стекло для седьмого изготавливают.

Когда телескоп вступит в работу, его эффективная апертура будет в два раза превышать аналогичный показатель любого другого телескопа, работающего сейчас. Сам он представляет собой сложнейший проект, который требует очень четкой и слаженной работы всей команды. Одна небольшая ошибка может похоронить весь проект. После полировки характеристики созданного зеркала проверяет специальное устройство. Затем зеркало подвергают разнообразным тестам, с тем, чтобы проверить его работоспособность и соответствие заявленным характеристикам.

Технические специалисы распределяют изготовленное стекло в плавильной печи

«Мы практически достигли лимита возможности зеркал, которые человек может создать и использует»- говорит Роберт Шелтон, президент Giant Magellan Telescope Organization.

К сожалению, до запуска телескопа еще далеко: в эксплуатацию его планируется запустить лишь в 2026 году. И это только в том случае, если в ходе реализации общего проекта не возникнет каких-либо сложностей.

Источник