Привет, Хабр! Спустя много лет режима ReadOnly, решила зарегистрироваться, чтобы рассказать о своем опыте работы с промышленным томографом. Когда люди узнают, что я занимаюсь компьютерной томографией, то обычно задают два вопроса: первый — «Это неопасно? Там же излучение и всё такое….», а второй — «Можно у тебя флюорографию сделать?». Дальше я объясняю, что для меня это точно безопасно, а вот для вас – вряд ли. Флюорографию, конечно, сделать можно, но только один раз. Потому что я работаю не с медицинским томографом, а с промышленным. После этого обычно следует еще целый ряд вопросов…

Вопрос третий: «А промышленный – это как?»

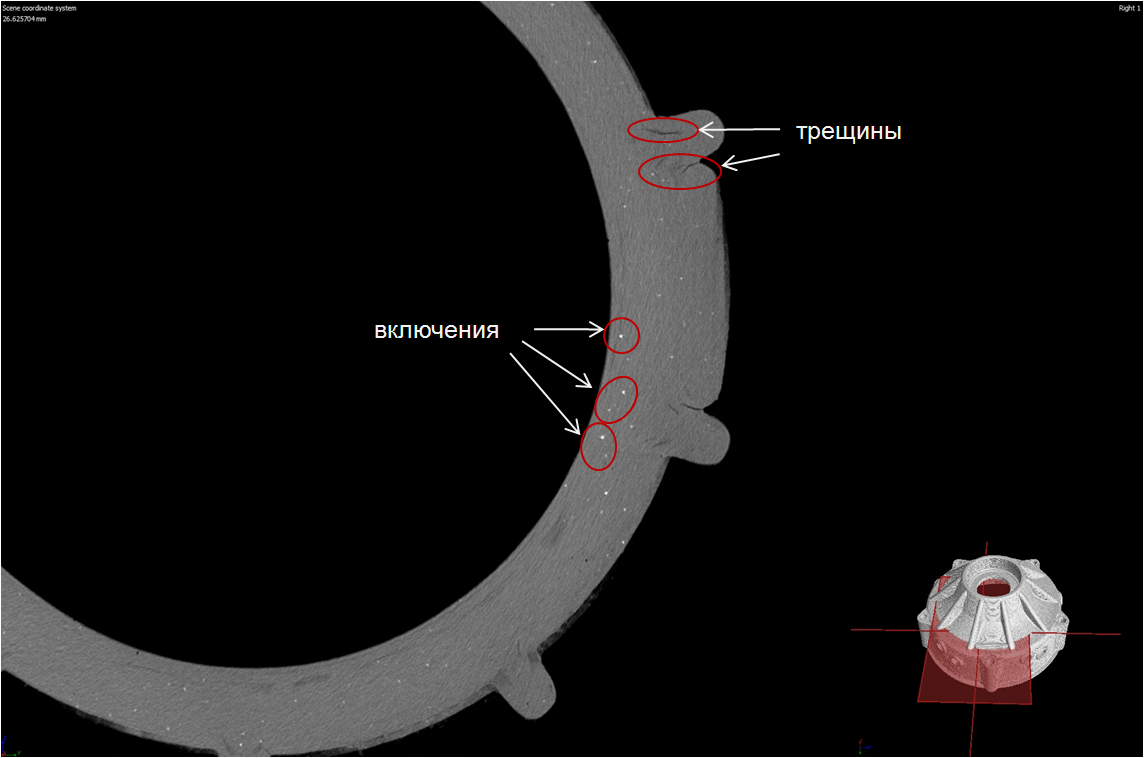

Промышленный томограф – это тот же томограф, только более мощный, так как предназначен для исследования промышленных изделий (сборок, отдельных деталей). Он позволяет заглянуть внутрь различных объектов, рассмотреть структуру, выявить пустоты или включения, обнаружить трещины или поры. Например, можно «просвечивать» сталь, медь, любые другие материалы. А полученные в итоге томограммы просматривать послойно, как бы «перемещаться» сквозь 3D модель.

Вопрос четвертый: «А зачем это нужно?»

Смотря, какая задача стоит. Но если «в двух словах», то в основном это нужно для выявления «слабых мест» у объекта. Допустим, вы стали замечать, что большинство рекламаций на вашу продукцию касаются того, что быстро отламывается или деформируется какая-то часть. Вы решаете провести работу над ошибками, но ничего не находите, так как не можете заглянуть внутрь объекта, не сломав его при этом. В таком случае на помощь приходят технологии неразрушающего контроля: томография, ультразвук, микроскопия, координатные измерения.

Глядя на снимок, можно полностью увидеть внутреннюю структуру материалов: все поры, трещины, включения и т.д. Если мы видим на каком-то участке объекта трещины, то нетрудно догадаться, что именно здесь он и сломается.

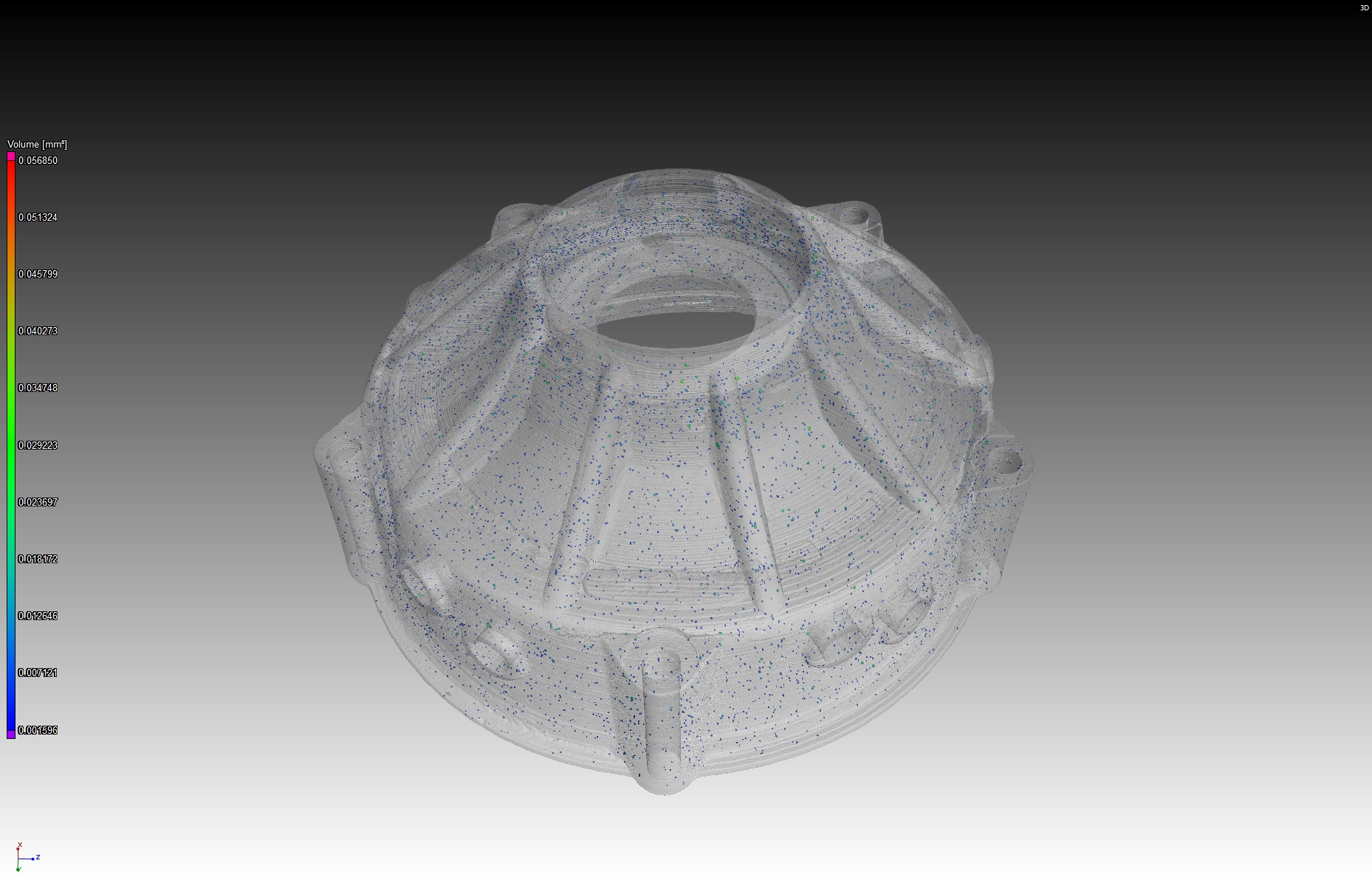

Также можно увидеть пустоты и рассчитать их процентное соотношение. Некоторые компании даже задают максимальный предел по наличию пустот: то есть суммарный процент этих пустот не должен превышать допустимый предел. Иначе вещь считается уже слишком хрупкой, то есть по сути – бракованной, хотя внешне она будет выглядеть вполне себе целой и невредимой.

Еще можно проконтролировать размеры внутренних элементов. Например, скрытые каналы охлаждения можно проверить не только на предмет засоров, но и определить их диаметр, соответствие САПР и т.д.

Данный образец был напечатан на 3D принтере. Критически важным здесь является углубление под разъём в центре, так как детали должны совпадать абсолютно точно. После сканирования детали мы накладываем сверху оригинальную модель и проводим анализ отклонений в геометрии. Всё, что на рисунке выделено зелеными перпендикулярными линиями — точное попадание. Различная длина этих линий показывает величину отклонения от оригинальной модели.

Вопрос пятый: «И что с этим дальше делать?»

Как правило, такие исследования позволяют вовремя внести корректировки в процесс изготовления изделия, что впоследствии значительно экономит заказчикам время и деньги. Порой для этого достаточно изменить настройки 3D-принтера (если деталь была напечатана), а иногда приходится менять технологию производства или вносить конструктивные изменения. Но в конечном итоге, это всё способствует повышению уровня качества выпускаемых изделий. А для таких отраслей, как авиакосмическая, транспортная, военная промышленность, этот пункт является критически важным.

Вопрос шестой: «А почему нельзя просто разобрать и посмотреть, что внутри?»

Иногда это просто невозможно сделать. Например, если это цельное изделие, а не сборное. Сейчас очень много изделий с нестандартной индивидуальной формой, включающей в себя сложные внутренние каналы. То есть мы не сможем распилить его на тонкие слои и посмотреть, какой из каналов где-то сужается/расширяется и насколько. А с помощью томографии – сможем, виртуально.

Бывают и такие случаи, когда нужно произвести контроль стыковки деталей, то есть само изделие разбирать нельзя.

Или, допустим, изделие сборное, то есть разобрать его можно, но велика вероятность, что в процессе разборки что-то сместится или выпадет. Как, например, было в случае с заклинившим ремнем безопасности. Заказчик попросил «просветить» катушку и посмотреть, что там случилось.

Увидев расположение внутренних элементов, заказчик сразу понял причину проблемы. Саму катушку разбирать не пришлось.

Вопрос седьмой: «А что еще с ним можно делать?»

Компьютерный промышленный томограф позволяет также выполнять обратное проектирование деталей и печатных плат без их физического разрушения. ПО для обработки данных томографии содержит модули координатных измерений, обратного проектирования и коррекции геометрии.

Если, допустим, у заказчика есть старые образцы изделий, и ему потребовалось вновь начать их выпуск, при этом никаких чертежей и данных у него не сохранилось, то реверс-инжиниринг позволяет решить эту проблему, опять же не разбирая и не разрушая самих изделий.

За 5 лет работы в Центре технологий неразрушающего контроля я и мои коллеги провели больше 150 исследований объектов из самых различных отраслей. Про большинство из них, к сожалению, рассказывать нельзя, так как нами подписаны кипы бумаг про неразглашение «военной тайны». Каждый новый проект не похож на предыдущий. Сегодня сканируем микросхемы, завтра — огромную отливку или часть турбины. Всегда интересно демонстрировать результаты томографии заказчикам, которые ещё не знают, насколько широкий спектр возможностей у данного метода исследования.

Если эта тема окажется интересной и вам, с удовольствием раскрою её подробнее в следующих публикациях.