Порядка сорока лет тому назад начали появляться первые исследования и эксперименты в области аддитивных технологий. С течением времени научный прогресс, особенно в области вычислительной техники и программирования, сделал большой скачок, что позволило значительно усовершенствовать технологию трехмерной печати. В результате были выработаны определенные методики, техники и стандарты, цель которых повысить эффективность производства и качество выходного продукта. Но, как и в случае с любой другой технологией, прогресс не останавливается. Суть в том, что подавляющее большинство методов 3D-печати используют свет или тепло в качестве основного инструмента для манипуляции с печатным материалом. А вот ученые из университета Конкордия (Канада) предложили использовать звук. Как именно звук задействован в печати, насколько такой метод эффективен, и сможет ли он конкурировать с классическими методами? Ответы на эти вопросы мы найдем в докладе ученых. Поехали.

Основа исследования

Технология аддитивного производства начала свой путь еще в 80-ых. Тогда было предложено вместо классической обработки материала для получения желаемого изделия использовать послойную печать. Другими словами, зачем брать бревно и делать из него Буратино, если можно напечатать его на принтере.

В наши дни основой многих методов печати является свет и тепло, которые позволяют активировать химические реакции или физические преобразования полимеров, используемых для печати. Следовательно, эти материалы должны быть чувствительными к такого рода воздействию: светочувствительные смолы в стереолитографии (SLA от stereolithography) или прямой лазерной печати (DLW от direct laser writing); термопластичные нити/порошки в моделировании методом наплавления (FDM от fused deposition modeling) или селективном лазерном спекании (SLS от selective laser sintering) и т.д.

Параметры, контролирующие химические взаимодействия, определяются количеством энергии на молекулу, временем взаимодействия и давлением. По мнению ученых, существующие источники энергии (свет и тепло) не используют весь потенциал химии с точки зрения параметров управления, в то время как сонохимия* доводит эти параметры до предела.

Сонохимия* (звукохимия) — раздел химии, изучающий взаимодействие акустических волн и возникающих при этом химических и физико-химических реакций.

Чрезвычайно высокая температура (более 15 000 К), высокое давление (более 1000 бар) и высокие скорости нагрева и охлаждения (более 1012 К/с) внутри активных кавитационных пузырьков, известных как горячие точки, окруженные объемной жидкостью при комнатной температуре являются фундаментальными причинами возникновения сонохимических реакций. Использование этого потенциала в аддитивных технологиях могло бы позволить использовать для печати как обычные, так и ранее неподходящие для этого материалы.

Примером таких материалов являются термореактивные полимеры. Термореактивные полимеры могут быть отверждены либо оптическим, либо термическим способом. Аддитивное производство оптически отверждаемых термореактивных материалов возможно с помощью методов на основе света. Однако эффективное отверждение термоотверждаемых полимеров по требованию еще предстоит внедрить из-за сложности применения очень коротких скоростей нагрева и охлаждения в небольших локализованных областях. Сонохимия может быть решением для печати таких материалов из-за ее строго локализованной температуры с быстрыми скоростями нагрева и охлаждения.

Учитывая вышесказанное, ученые решили практически реализовать метод печати с помощью звука, названный ими DSP (от Direct Sound Printing).

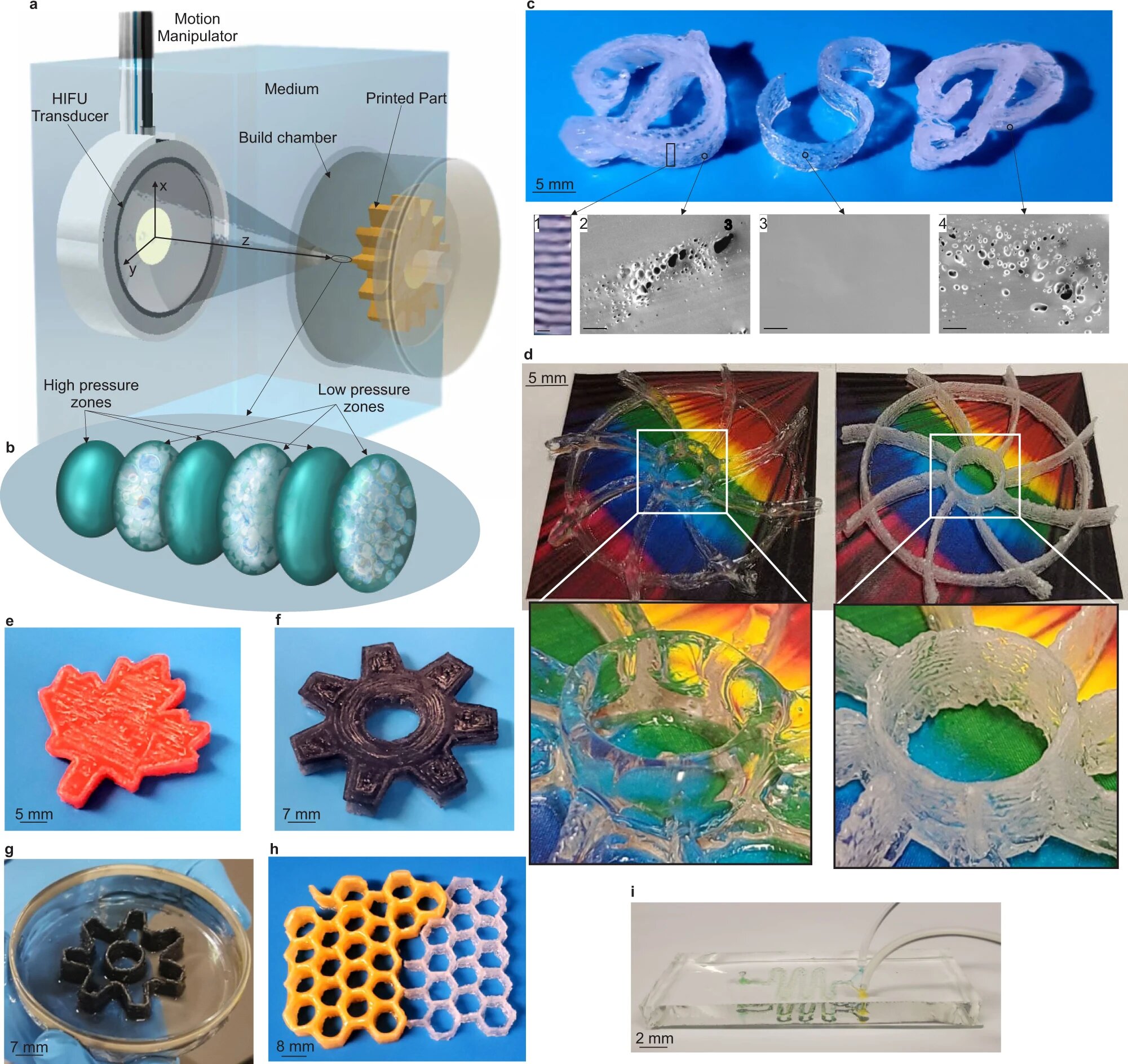

Изображение №1

Как показано на 1a, ученые провели 3D-печать объекта внутри рабочей камеры, заполненной строительным материалом (мономером, смешанным с отвердителем или другими смесями), подвергая его воздействию сфокусированного ультразвукового поля.

Ультразвуковое поле, создаваемое монолитным сферическим сфокусированным преобразователем, достигает строительного материала после прохождения через оболочку рабочей камеры. В точке фокуса в материале (1а и 1b) химически активная акустическая кавитационная область вызывает затвердевание жидкой смолы или смеси с последующим осаждением ее на платформе или поверх ранее изготовленного слоя. Ученые назвали эту область ультраактивным микрореактором (UAMR от ultra-active micro reactor), где образовавшиеся пузырьки и полимеризованная смола появляются в зонах низкого давления, а затем они на мгновение мигрируют в зоны высокого давления, пока не достигнут платформы или предыдущего затвердевшего слоя, где они затем осаждаются.

Преобразователь перемещается в среде с помощью манипулятора, чтобы определить фокальную область вдоль расчетного пути в рабочей камере, создавая желаемую часть будущего объекта пиксель за пикселем. Входные параметры DSP процесса влияют на микроструктуру напечатанных деталей. К ним относятся:

- характеристики управляющего импульса преобразователя (электрическая мощность, частота и рабочий цикл, который является активной частью периода управляющего импульса);

- строительные материалы (соотношение мономера и отвердителя в смеси, соотношение смеси, вязкость и поверхностное натяжение);

- движение преобразователя (скорость и ускорение преобразователя).

Различные микроструктуры приводят к оптически прозрачным или непрозрачным частям в DSP. Полученная непрозрачность обусловлена пористой структурой напечатанной детали, которой можно управлять путем изменения входных параметров DSP.

На 1c показан снимок напечатанных букв DSP, отличающихся друг от друга разным соотношением основы из полидиметилсилоксана (PDMS от polydimethylsiloxane) и отвердителя. Соотношение 10:1 (основа к отвердителю) дает слоистую пористую прозрачную структуру для букв «D» и «P» (1c-1, 1c-2 и 1c-4). А вот соотношение 13:1 дает прозрачную структуру (1c-3). Следовательно, методом DSP можно создавать как оптически прозрачные, так и непрозрачные (пористые) структуры.

На 1d показаны два импеллера (лопаточная машина в кольце) одинаковой геометрии, но один прозрачный, а другой пористый/непрозрачный. Также в печатную смесь можно добавлять красители для получения цветных деталей (1e—1h). А на 1i показан микрожидкостный канал из PDMS, напечатанный методом DSP.

Видео №1: процесс печати методом DSP (соответствует изображению 1a).

Ученые говорят, что изначальная идея DSP возникла в экспериментах по сонохемилюминесценции (SCL от sonochemiluminescnce) со щелочным водным раствором люминола (3-аминофталгидразид) для определения пространственного распределения активных химических областей при сфокусированном ультразвуковом воздействии. Образовавшиеся гидроксильные радикалы и перекись водорода вступают в сонохимическую реакцию с люминолом, при этом излучается синий свет. При определенных экспериментальных условиях наблюдался локализованный свет в фокальной области. Возможность контролировать эту область позволила бы в печати активировать полимеризацию и, следовательно, отвердевание материала. В итоге открытия из одного исследования стали фундаментом для следующего.

Результаты исследования

Чтобы тщательно изучить концепцию DSP, ученые провели серию тестов высокоскоростной визуализации, чтобы наблюдать области UAMR и физическое превращение жидкой смолы в твердую в этих областях.

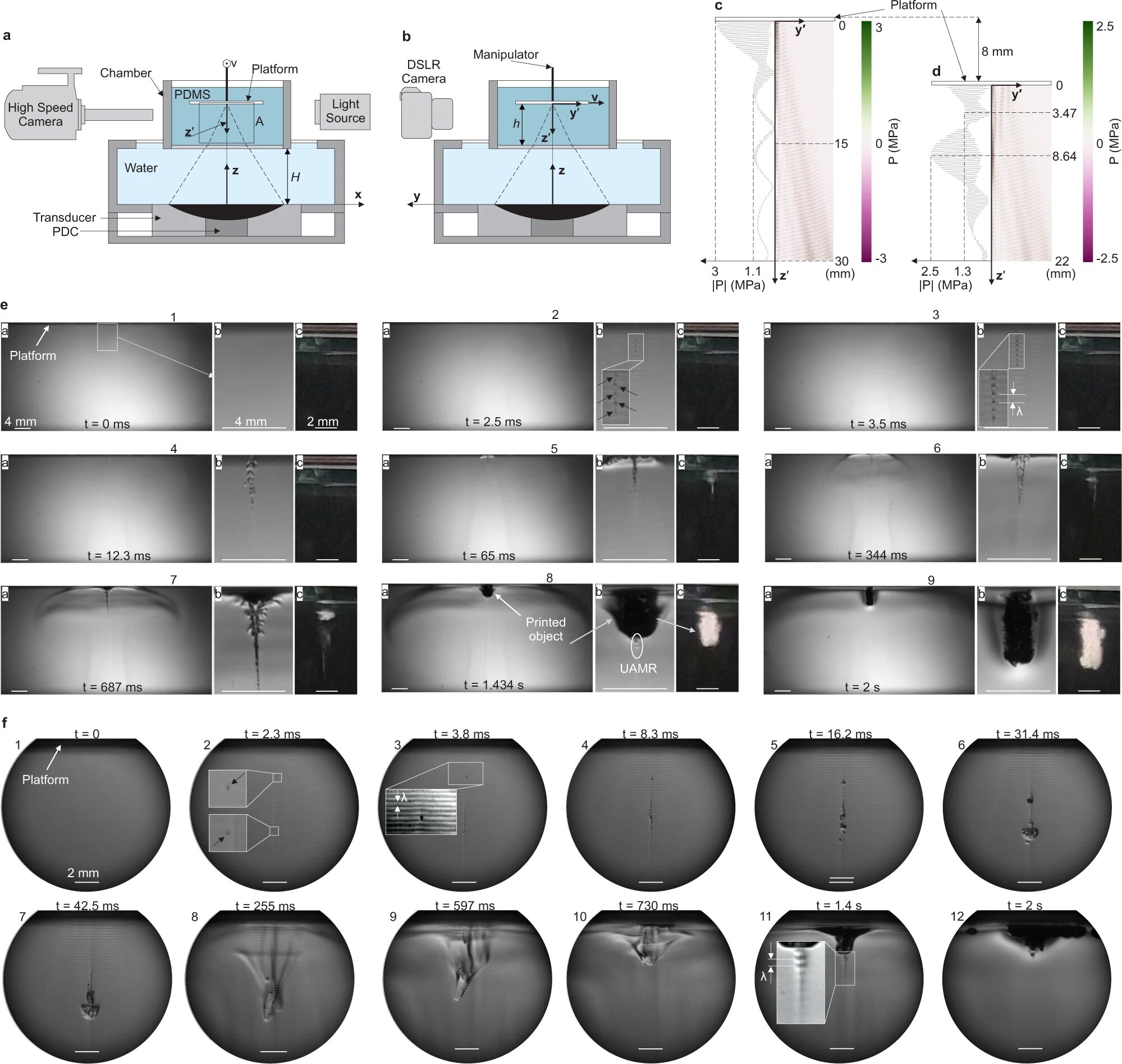

Изображение №2

На 2а и 2b показаны вид установки спереди и сбоку соответственно. PDMS содержится в камере, которая расположена на постоянном расстоянии от преобразователя. Стеклянная платформа перемещалась (вдоль оси y со скоростью v) и располагается (на расстоянии h от дна камеры) в камере с помощью манипулятора движения. Весь процесс DSP печати фиксировался как скоростной, так и цифровой однообъективной зеркальной камерой.

Первая серия испытаний проводилась со статической платформой (v = 0) с h = 30 мм и 22 мм. 30 мм выбрано потому, что в этом месте платформа находится в высоко химически активной области. Смоделированная линейная картина акустического давления для h = 30 мм показана на 2c. Максимальное акустическое давление в 3 МПа создавалось на поверхности платформы, где находилась фокальная точка ультразвука. Однако, если платформа была опущена, то максимальное давление на ее поверхности не возникало. К примеру, если платформа расположена на высоте h = 22 мм, максимальное акустическое давление будет на расстоянии 8.64 мм от поверхности из-за акустического отражения от платформы (2d).

На 2e показан процесс печати в камере для h = 30 мм. Кавитационные пузырьки начинали появляться примерно через 2.5 мс.

Видео №2: процесс печати для разных значений h.

Из-за изменения акустического давления и последующего изменения плотности смолы области низкого давления и низкой плотности кажутся более светлыми, в то время как области высокого давления и высокой плотности кажутся темнее. Пузыри образуются в зонах низкого давления, а затем на мгновение мигрируют в зоны высокого давления.

Видео №3: процесс миграции пузырьков.

Расстояние между последовательными зонами низкого или высокого давления равно λ = λ0/2, где λ0 — длина волны ультразвука на частоте возбуждения преобразователя. λ0 = 474 мкм для среды Sylgard-184 (как используемая система PDMS) на частоте 2.15 МГц. Площадь осаждения непрерывно увеличивалась в течение 2 секунд, при этом область UAMR была отчетливо видна.

На 2f показаны кадры воздействия ультразвуком в течение 2 секунд при h = 22 мм. При t = 2.3 мс первые пузырьки появляются в двух местах (2f-2). Вначале пузырьки/затвердевший материал перемещаются от платформы против направления потока. Движение затвердевшего материала в противоположном направлении происходит за счет обратного рассеяния ультразвукового поля, вызванного кавитационными пузырьками. Однако после t = 255 мс (2f-8) затвердевший материал уносится к платформе акустическим потоком. Когда материал начинает оседать на платформе, появляется область UAMR и увеличивается осаждение (2f-11).

Далее были проведены аналогичные тесты, но уже с динамической платформой, перемещающейся с линейной скоростью (v) во время ультразвукового воздействия.

Изображение №3

Пористые и прозрачные линии показаны на 3a—3d (соотношение смешивания 10:1) и 3e—3g (соотношение смешивания 13:1) соответственно. На 3а показаны образовавшиеся кавитационные пузырьки в зонах низкого давления при t = 3.9 мс. На 3b—3d наблюдается область UAMR, которая непрерывно осаждает материал на платформу. На 3e—3g показана печать прозрачной структуры кавитационными пузырьками.

Видео №4: DSP печать пористой структуры.

Видео №5: DSP печать прозрачной структуры.

Измерение температуры в процессе печати показало, что материал испытывал ее повышение на ~ 8 °C. Такой температуры недостаточно для отвердевания материала, а потому вполне очевиден вывод, что именно сонохимические реакции являются причинами отвердевания.

Ученые отмечают, что опыты проводились при чрезвычайно высокой мощности (210 Вт) для лучшего понимания DSP печати, поскольку разница между зонами высокого и низкого давления визуально более четкая из-за высокого индуцированного акустического давления, что приводит к более интенсивным темным и светлым областям на снимках. Но реальная печать велась при мощности всего в 20 Вт. Скорость потока при 210 Вт составляла 20 мм/с, а при 20 Вт — 3 мм/с.

Видео №6: визуализация печати при 210 Вт и 20 мм/с, и при 20 Вт и 3 мм/с.

Буквы, о которых упоминалось ранее, также были напечатаны с разной мощностью: «D» и «P» — 40 Вт, а буква «S» — 20 Вт. Из этого следует, что 20 Вт приводит к формированию прозрачных структур, а 40 Вт — пористых.

Далее была проведена сравнительная характеризация с помощью спектроскопии PDMS материалов, отвержденных при комнатной температуре, и материалов, принявших участие в печати методом DSP (4a—4d).

Изображение №4

Результат анализа показал, что с помощью DSP получается тот же материал, что и при обычном отверждении.

В данном исследовании в качестве PDMS системы использовалась Sylgard-184, которая является двухкомпонентной. Эластомер и отвердитель содержат силоксановые и Si-H фрагменты с виниловыми концевыми группами соответственно. Сшивание происходит между винильной группой и связью Si-H. Во время отверждения интенсивность характерных инфракрасных полос растяжения винила и силана (Si-H) снижается. Эти сокращения можно использовать как показатель прогрессии отверждения или скорости отверждения. Изменение интенсивности Si-H намного больше, чем у виниловой группы, что делает интенсивность силановой связи более чувствительным индикатором хода реакции.

Ученые измерили ИК-диапазоны различных PDMS систем (4e и 4f): смесь основы и отвердителя; PDMS, напечатанный с помощью DSP; PDMS, формованный в печи при 40 °C.

При соотношении смешивания 13:1 (4e) PDMS в печи (при 40 °C в течение 2 часов, что приводит к образованию твердого материала) наблюдалось снижение интенсивности Si-H на 72%. А для напечатанного PDMS этот показатель составил 84% (печать заняла менее 1 минуты). При соотношении 17:1 (4f) наблюдалось снижение интенсивности Si-H на 52% как в образце из печи, так и в образце, напечатанном методом DSP.

XY разрешение DSP печати зависит от входных параметров процесса, в котором частота ультразвука играет ключевую роль, ибо чем выше частота, тем меньше размер детали напечатанного изделия. Ученые создали наборы из трех параллельных линий с разными промежутками. Зазор между линиями постепенно уменьшали, пока линии не сливались воедино.

Частота ультразвука в 2.15 МГц приводила к формированию линий 450 мкм с зазорами в 500 мкм (4g). Используя эту же частоту можно было получить и конфигурацию, где линии 450 мкм, а зазоры — 25 мкм (4h). Но для увеличения ширины зазора 2.15 МГц уже было недостаточно, потому использовалась частота 2.4 МГц, что привело к линиям в 380 мкм и зазорам в 75 мкм (4i).

Используя материал для печати с соотношением компонентов 10:1 (что дает пористость) и частоту2.4 МГц удалось получить линии 280 мкм и зазоры в 630 мкм (4j). При таких же параметрах печати можно было достичь уменьшения зазора до 186 мкм, а линии до 280 мкм (4k). Однако уменьшение расстояния между линиями до 300 мкм закрыло промежутки между линиями (4l).

Помимо частоты на разрешение печати влияет и сферическая геометрия сфокусированного преобразователя, так как от него зависит размер фокального пятна. Размер фокусного пятна с учетом точек спада на уровне -6 дБ (wd) зависит от геометрических параметров, таких как радиус кривизны поверхности преобразователя (RT0) и радиус выходной плоскости преобразователя (активный радиус, a), и может быть представлен приблизительно как wd = 4.45 RT0/(ka), где k — волновое число. wd уменьшается, если уменьшается RT0/a. А это значит, что меньший фокусный размер означает меньшее пятно и лучшее разрешение.

Одним из основных факторов влияния на структуру напечатанного изделия являлось соотношение компонентов в используемом материале (PDMS). При сохранении постоянной мощности ультразвука соотношения смешивания менее 13:1 приводили к пористым структурам, а соотношения выше 13:1 приводили к прозрачным структурам. Увеличение мощности (более 30 Вт) приводило к увеличению пористости, а использование меньшей мощности помогало (менее 30 Вт) печатать более прозрачные детали.

Ученые провели оценку прозрачности образцов, напечатанных методом DSP, и образцов, формованных в печи (4m). Тестировались соотношения компонентов 13:1, 17:1 и 20:1, толщина стенок изделий составляла 3 мм.

Коэффициенты пропускания печатных и формованных образцов с соотношением 17:1 и 20:1 хорошо согласовывались для всех длин волн, даже для невидимых областей. Напечатанный 13:1 по сравнению с формованным 13:1 показал меньший коэффициент пропускания: на ~20% для длин волн менее 400 нм, на ~10% для длин волн между 400 нм и 500 нм.

Если же длина волны превышает 500 нм, то разница коэффициентов пропускания падает ниже 5%. Причиной снижения прозрачности в образцах 13:1 может быть тот факт, что такое соотношение является промежуточным, т. е. и не полностью пористым, и не полностью прозрачным. Другими словами, в структуре образца могут встречаться субмикронные поры.

Также было установлено, что более низкие частоты приводят к увеличению размера пор. На 4n показано распределение пор по размеру в поперечном сечении образца при соотношении компонентов 10:1 и при частотах 2 МГц и 3.1 МГц.

Далее ученые провели стандартные измерения напряжения-деформации при растяжении, чтобы исследовать механические свойства напечатанных образцов и сравнить их с формованными (4p и 4q). Модуль Юнга печатных и формованных образцов хорошо согласовывались (4q) для всех соотношений. Удлинение при разрыве при 10:1 для напечатанного образца на ~15% меньше, чем для формованного, благодаря пористой структуре. Кривые напряжения-деформации напечатанных и формованных образцов с соотношением 17:1 хорошо согласовывались даже на изломе.

Также ученые отмечают, что использование в материале исключительно Sylgard-184 без каких-либо токсичных добавок означает, что полученные образцы должны быть полностью биосовместимыми. Дабы проверить это, были созданы чашки Петри из напечатанного и из формованного материалов, куда помещалась клеточная культура Chlamydomonas reinhardtii (зеленые водоросли). Наблюдения велись в течение 7 дней.

Концентрация клеток после шестого дня (4r) стабилизировалась как для напечатанных, так и для формованных чашек Петри. Концентрация клеток хорошо согласовывалась между напечатанными и формованными чашками Петри (4s). Это доказывает, что биосовместимость DSP напечатанных образцов такая же, как и формованных.

Варианты применения DSP печати

Убедившись в работоспособности разработанной методики, ученые решили построить предположения о том, где бы могла использоваться звуковая печать.

Самое очевидно применение — это печатать трехмерные изделия, как это делается и любым другим методом аддитивных технологий. Однако DSP печать имеет важное отличие от других методов — возможность использовать материалы, которые раньше были недоступны. Одним из примеров таких материалов являются термоотверждаемые термореактивные материалы, а используемых в опытах Sylgard-184 является одним из наиболее изученных таких термореактивных материалов как в пористых, так и в непористых (прозрачных) формах.

Пористый (губчатый) PDMS имеет широкий спектр применения: абсорбенты, разделение масла и воды, гибкие проводники, устройства для сбора и хранения энергии и т.д. Прозрачные PDMS благодаря своим свойствам биосовместимости, прозрачности и газопроницаемости может быть применен для: лаборатория на чипе, ткань/орган на чипе, биологические машины и т.д.

Сложный метод аддивной печати на основе света позволяет печатать оптически отвержденные силиконовые эластомеры. Однако этот метод требует последующей обработки некоторых печатных деталей для удаления оставшихся токсичных побочных продуктов фотополимеризации и непрореагировавших соединений растворителями. Более того, не существует практического решения для печати термоотверждаемых термореактивных материалов, в данном случае термоотверждаемого PDMS, поскольку всегда необходимо вводить добавку для изменения реологии материала. Это необходимо для увеличения вязкости, чтобы слои материала могли стоять вертикально достаточно долго, чтобы процесс отвержения успел завершиться.

Если же использовать DSP метод, но никакие добавки или дополнительные этапы процесса печати не требуются, достаточно чистого Sylagrd-184 или любого другого термореактивного материала или эластомера.

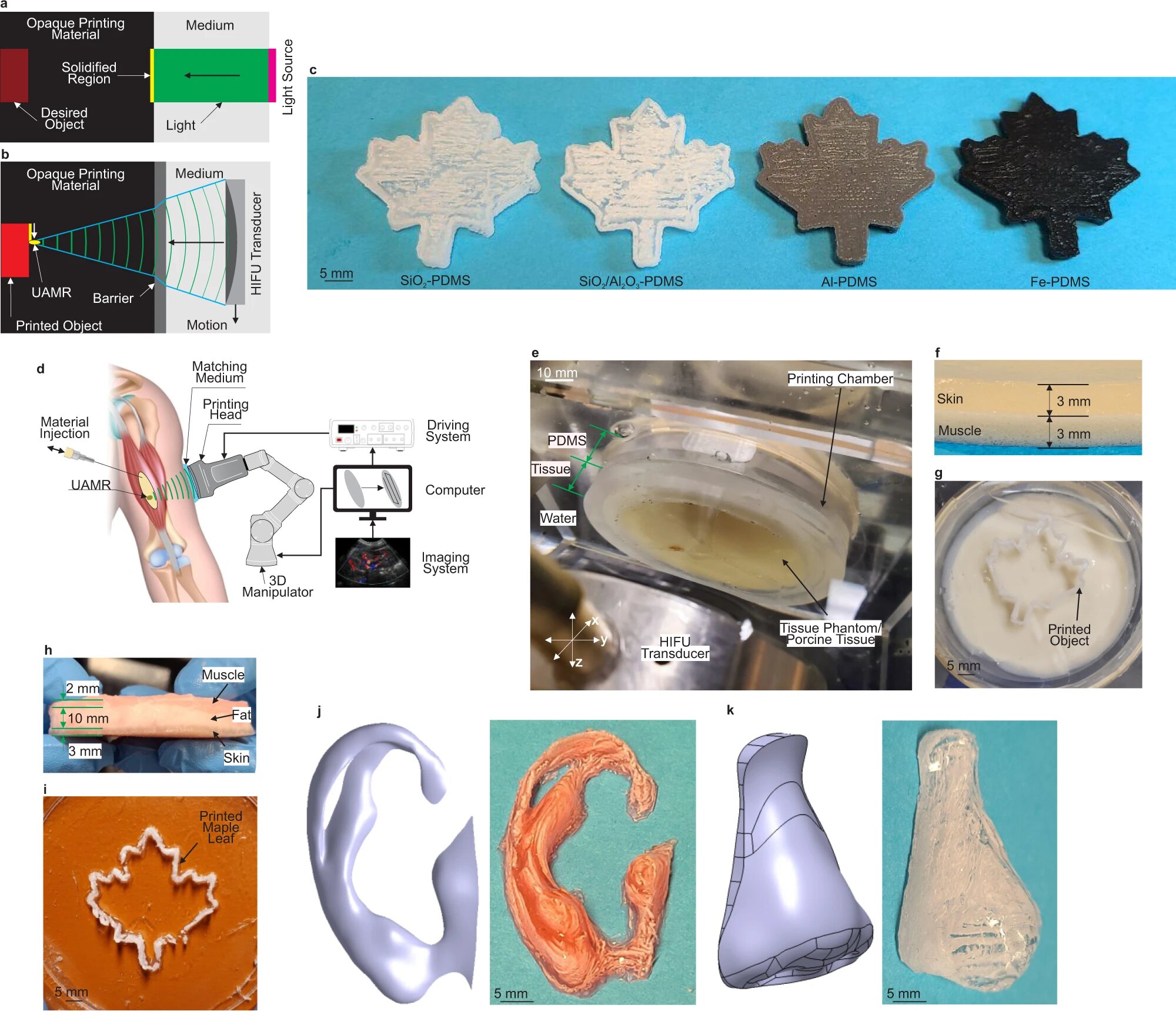

Изображение №5

Еще одним отличительным аспектом DSP является большая глубина проникновения акустической энергии. В традиционных аддитивных технологиях на основе света поглощение и рассеяние света препятствуют большому проникновению энергии в печатный носитель (5а), особенно если материал непрозрачен и заполнен рассеивающими частицами. Однако оптическая непрозрачность печатного материала не влияет на процесс DSP, поскольку в качестве источника энергии используются звуковые волны, а не свет (5b). К примеру, на 1e—1h показаны образцы, напечатанные из полностью непрозрачных материалов, где ультразвуковые волны прошли через 30 мм воды, 1 мм твердого барьера и 18 мм непрозрачного материала, чтобы достичь платформы и начать печать на ней.

Непрозрачные микро/нанокомпозитные материалы печатаются с тем же успехом (5c).

Видео №7: DSP/RDP непрозрачного коллоидного раствора кремнезема/глинозема-PDMS.

Видео №8: DSP/RDP непрозрачного коллоидного раствора Fe-PDMS.

Коллоидные растворы непрозрачных печатных материалов готовят путем смешивания порошков кремнезема, кремнезема/глинозема, алюминия и железа с полимерной матрицей. Готовые изделия используются в качестве деталей для изготовления керамических композитных объектов, полученных после спекания в печи. Расстояние между источником энергии и местом печати, где ультразвук проходит через препятствия между ними, вводит концепцию удаленной дистанционной печати (RDP от Remote Distance Printing), в которой объекты могут создаваться удаленно без прямого доступа к месту печати.

RDP может иметь множество применений в различных отраслях, таких как удаленный ремонт или обслуживание в аэрокосмической промышленности, а также дистанционная и неинвазивная биопечать внутренних частей тела in vivo (внутри живой ткани/органа).

Свойства DSP печати также позволяют создавать структуры глубоко внутри тела в диапазоне нескольких десятков миллиметров. На 5d показана схема DSP для неинвазивной хирургии, где процесс печати интегрирован с системой визуализации. Доказательством этой концепции стала установка in vitro/ex vivo (в пробирке/в живой ткани вне организма; 5e).

В in vitro опыте были созданы ткани, имитирующие кожу и мышцы человека (5f). Затем были напечатаны структуры, в которых ультразвук проходит через воду, 6 мм ткани и 18 мм PDMS (общая глубина печати составляет 24 мм). На 5g показан напечатанный образец.

В ex vivo опыте использовались настоящие свиные ткани (5h). В этом эксперименте сфокусированный ультразвук проходит через 15 мм ткани (кожа, жир и мышцы) и 18 мм PDMS (общая глубина печати составляет 33 мм). Напечатанный образец показан на 5i.

Видео №9: DSP/RDP в действии на настоящей свиной ткани, содержащей мышцы, жир и кожу.

Более сложные геометрические формы, такие как ухо и нос, также успешно печатаются in vitro (5j и 5k).

Видео №10: DSP/RDP для печати уха и носа.

Еще одним направлением применения DSP является выборочная интеграция тех или иных свойств (электрических, оптических и т. д.), что вызвано локализованной химической активностью UAMR, приводящей к локализованному и избирательному формированию желаемого паттерна.

Видео №11: моделирование и синтез поверхности собирающей камеры биосенсорной платформы с использованием DSP.

Видео №12: создание паттерна в виде кленового листа.

Видео №13: создание паттерна в виде спирали.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых и дополнительные материалы к нему.

Эпилог

В рассмотренном нами сегодня труде ученые решили усовершенствовать печать трехмерных изделий, изменив источник энергии. В классических аддитивных технологиях используют свет или тепло, которые приводят к активации определенных химических реакций или физических преобразований материала. Здесь же было решено применить звук, а точнее ультразвук.

Ученые, проводя совершенно иные опыты, заметили, что ультразвук определенной частоты и мощности приводит к образованию локальных химически реактивных областей. Такие пузырьки можно использовать для запуска химической реакции отверждения, например, жидкой смолы в твердую.

Реакция, вызванная направленной ультразвуковой волной, внутри микропоры протекает невероятно быстро, но крайне эффектно: температура подымается до 15000 К, а давление до 1000 бар. Но удивительно даже не это, а то, что эта буря очень локализована и никак не затрагивает окружающий материал.

Созданная учеными установка для ультразвуковой печати показала отличные результаты. Важно и то, что манипуляции с параметрами процесса и составом материала позволяют менять свойства будущего напечатанного изделия.

Как следствие, данная методика печати может быть использована в целом ряде отраслей, от аэрокосмической промышленности до медицины. В первом варианте будет утилизирована особенность звуковой печати (DSP) — ультразвук может проникать через непрозрачные поверхности (в отличие от света). Это может позволить ремонтировать какие-то скрытые детали глубоко внутри фюзеляжа. В медицине же DSP также может быть использован для удаленного неинвазивного вмешательства, позволяющего буквально напечатать какую-то ткань внутри организма без необходимости проведения хирургической операции.

Метод DSP печати универсален и в аспекте возможных печатных материалов. Ученые в своих опытах уже доказали возможность применять полимеры и керамику. В будущем они намерены провести опыты с полимер-металлическими композитами, а затем и с чистым металлом.

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Maincubes Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?