Импортозамещение в России слово магическое и в особенности для чиновников, на которых оно оказывает прямо таки завораживающее действие. “Импортозаместить” у нас хотят все подряд от пармезана до сложной вычислительной техники. Но, чтобы наладить производство даже простого коннектора, необходима целая производственная линия, каждый участок которой это сложный станок и специалист, стоящий за ним.

Прогуляемся же по цехам завода, где “НАГ” изготавливает оптические розетки SC, чтобы оценить каких усилий и вложений будет стоить импортозамещение нашей стране.

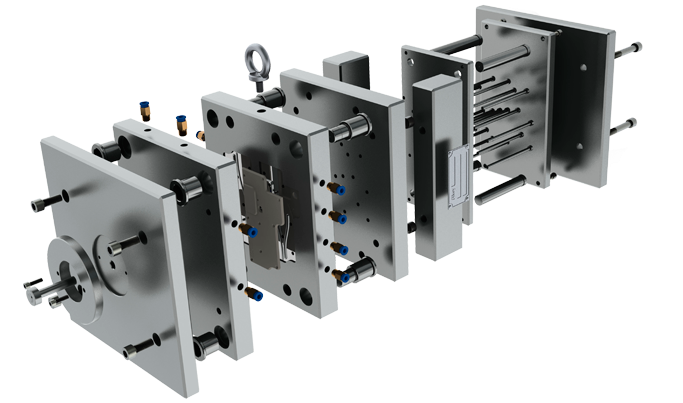

Все начинается с изготовления пресс-форм. Пресс-форма представляет из себя многокомпонентный конструктор с подвижными стержнями, сменными знаками, выталкивателями, образующими внутренние полости. Все это позволяет получать сложное по геометрии изделие с большими тиражами, что в свою очередь максимально сокращает ручной труд.

Для производства пресс-форму нужен грамотный инженер-проектировщик, поскольку нужно учитывать массу нюансов при работе с пластмассой.Например, пластмасса после литья подвержена усадке и короблению. Также, есть серьезная проблема возникновения напряжений в материале при неравномерном охлаждении.

Так выглядит цех по производству пресс-форм:

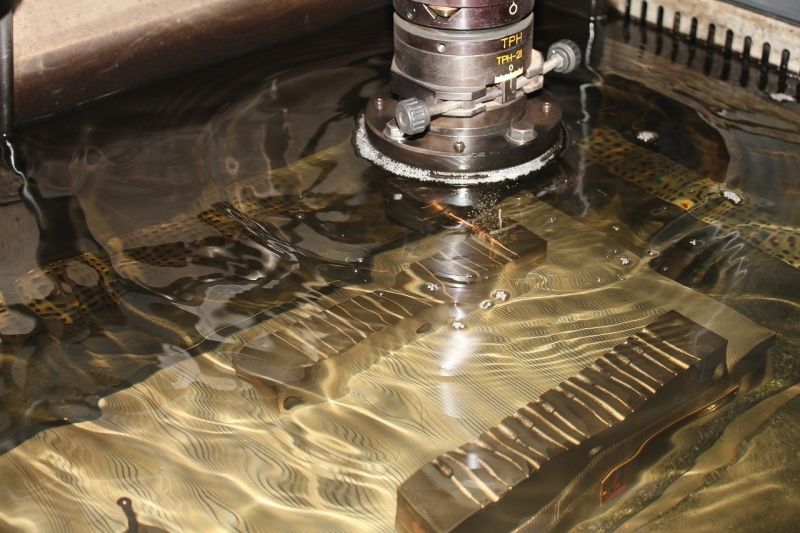

Век работы пресс-форм не долог. Средняя ее жизнь от 100 до 700 тысяч смыканий. Поэтому ее производства подходит металл высших сортов. Кроме того для изготовления пресс-формы необходим целый список различных станков — от фрезерных, строгальных, электроэрозионных и проволочно-вырезных, до универсальных обрабатывающих центров.

Фрезерный станок с ЧПУ

Горизонтально-фрезерный станок

Электроэрозионный станок

Проволочно-вырезной станок

Универсальный обрабатывающий центр

Плоскошлифовальный станок. Чистовая обработка.

Электроэрозионный станок

Эти станки с помощью импульсов разрушают кристаллическую решетку электропроводящего материала. Благодаря этому можно добиться высокой точности изготовления сложных форм — до 1 мкм и с шероховатостью N 11-12 класса.

Проволочно-вырезной станок

При работе на станке используется тонкая проволока диаметром до 0,1 мм, работающая по принципу ленточной пилы. Такая технология позволяет быстрее обрабатывать детали с большими линейными размерами.

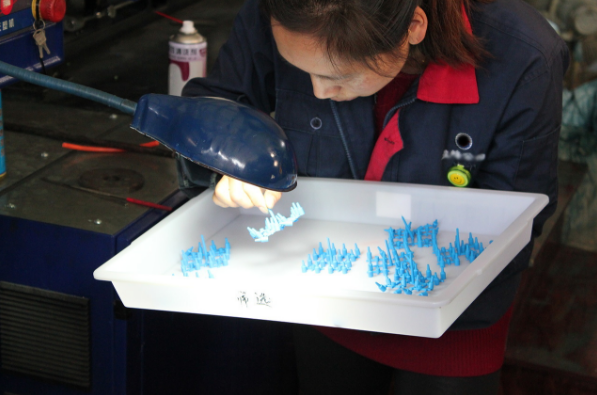

На выходе получается вот это.

Заполнение формы

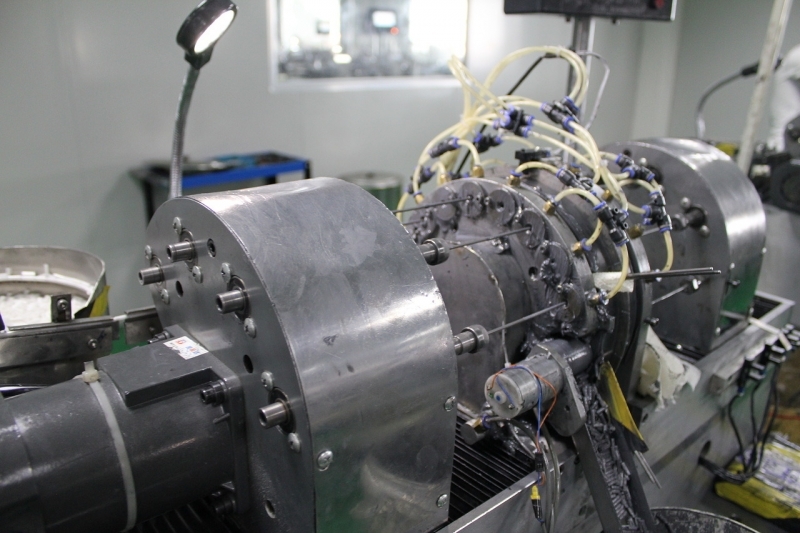

В цеху расположены целые ряды термопласт-автоматов.

Станки должны быть постоянно загружены работой, поскольку для их разогрева требуется масса энергии. Поэтому нельзя позволить им остывать.

Бракованные хвостовики коннектора нещадно отправляются на переработку.

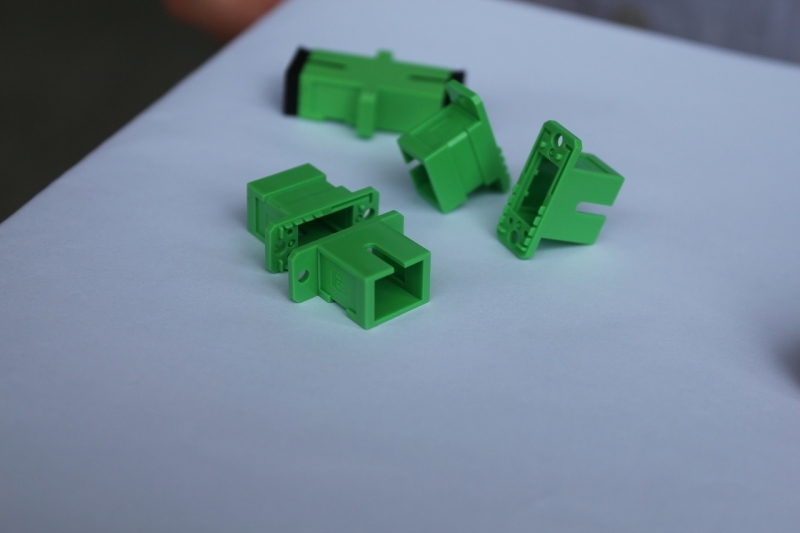

Вот такие пластиковые красавчики разных модификаций и расцветок получаются пройдя несколько этапов.

Масштаб производства в духе советских машиностроительных гигантов. В этих цехах, например, изготавливают части FC-вилок.

Идя дальше по цехам вновь встречаем стройные ряды термопластов. Все процессы работы здесь автоматизированы. Люди нужны лишь чтобы запустить оборудование.

Излишки производства измельчаются и отправляются на переработку.

А так выглядит система подачи сырья.

Изготовление циркониевой втулки

В настоящее время закупается заготовка в виде трубки, которая в дальнейшем проходит необходимую обработку. Сначала втулка обрезается в нужный размер.

Так выполняется продольный разрез втулки.

Далее происходит обработка детали в центрифуге.

Втулку сушат

Далее центрирующие втулки проходят процесс шлифовки: грубую, а затем тонкую.

Так выглядит цех. Люди здесь также нужны лишь для обслуживания станков, которые самостоятельно выполняют всю работу.

Эти металлические палочки доводят втулки до кондиции. Примечательно, что одна палочка может обработать лишь несколько десятков втулок, а после ее отправляют на переработку.

Контроль качества

Изделие проходи визуальный осмотр.

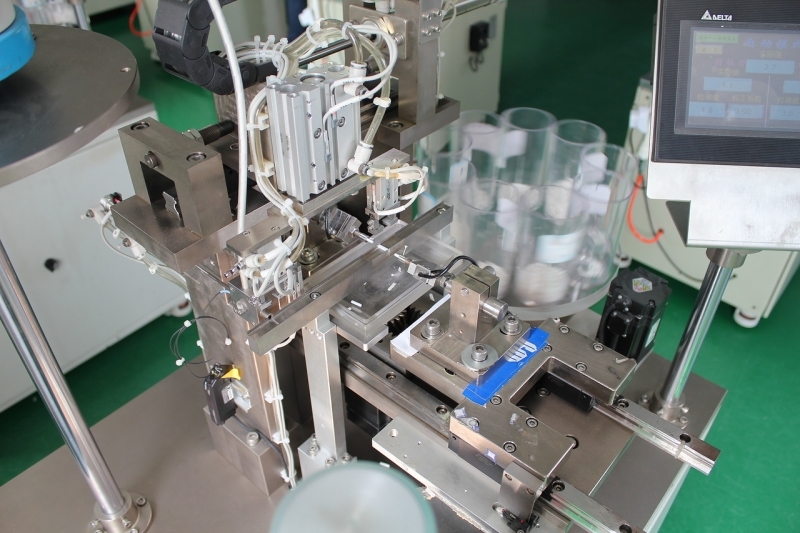

За ним следует контроль геометрии. Здесь все на автомате.

Происходит процесс проверки того как надежно будет держаться феррула.

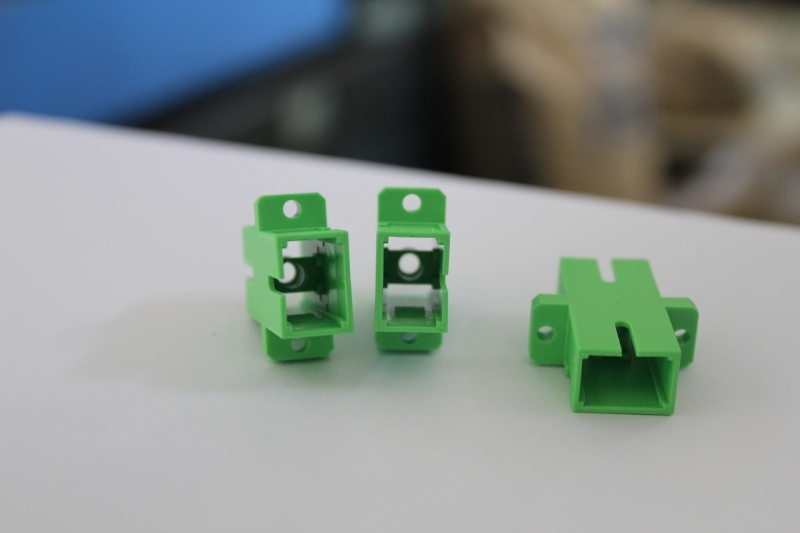

Вариант того, что может быть поставлено нашим заказчикам.

А здесь втулку помещают в корпус оптической розетки.

В адаптер вставляются защитные заглушки.

На финишной прямо изделие проходи очередное тестирование на брак.

В итоге, получаются вот такие вот красавцы.

Источник