Доброго вам времени суток, уважаемые гики и сочувствующие! О чём может мечтать холодными зимними вечерами оборудованный 3D принтером гик? Наверное, о солнечных берегах Копакабаны. Или о бездонных глазах знойных бразильянок. Но в Копакабане разгул преступности, а супруга не поддерживает идею полигамии даже в рудиментарном виде. Вот и приходится самому обеспечивать себя горячими штучками, да публиковать результаты для розжига дискуссии.

Когда я был молодым и наивным, 3D принтеры были промышленными и большими, микропроцессоры дорогими и страшными, а одним штампованным ключом можно было починить весь велик.

Когда в далёком 2010 году 3D революция имени Йозефа Прюши в виде самодельного принтера пришла и в мой тихий дом, я столкнулся с одной из величайших проблем объёмной печати — недостаточная производительность стандартных хот — эндов.

После короткого анализа конструкций хот — эндов я выявил следующие слабые места (конечно, это сугубо моё личное мнение, ни разу не претендующее на истину, правду или соответствие реальности):

1. Значительное расстояние от нагревательного элемента до канала (медленный прогрев канала)

2. Канал — это трубка из нержавейки, на которую накручен алюминиевый блок, в который вставлен нагревательный элемент (огромное тепловое сопротивление на соединениях, и нержавейка с её низкой теплопроводностью)

3. Значительное расстояние от канала до термистора (медленная реакция на изменение температуры канала)

4. Малая теплоёмкость алюминиевого блока, соответственно большие колебания температуры при смене условий (включение/выключение вентилятора, изменение скорости подачи филамента, и т.д.)

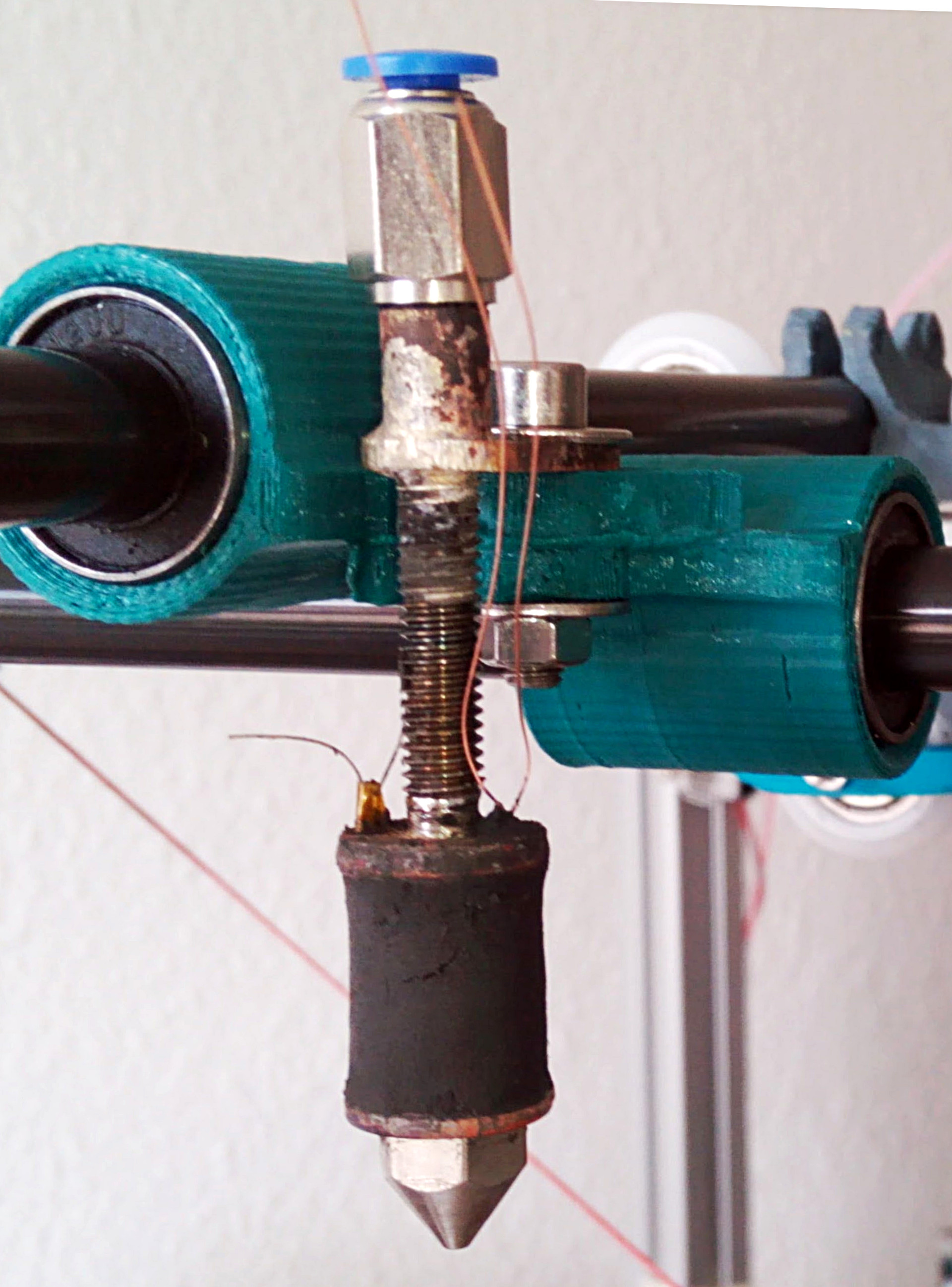

Для начала был изготовлен примитивный, как каменный топор, мой самый первый хот — энд:

Конструкция: канал просверлен в цельном медном блоке, сопло припаяно напрямую. Нагрев производится нихромовой проволокой в стекловолоконной изоляции, навитой на медный блок напрямую. Намотка покрыта печной замазкой. Термистор расположен в отверстии, просверленном в блоке параллельно каналу. Термобарьер из нержавеющей стали зажат между нагревательным элементом и пневмоконнектором, внутри термобарьера располагается тефлоновый вкладыш.

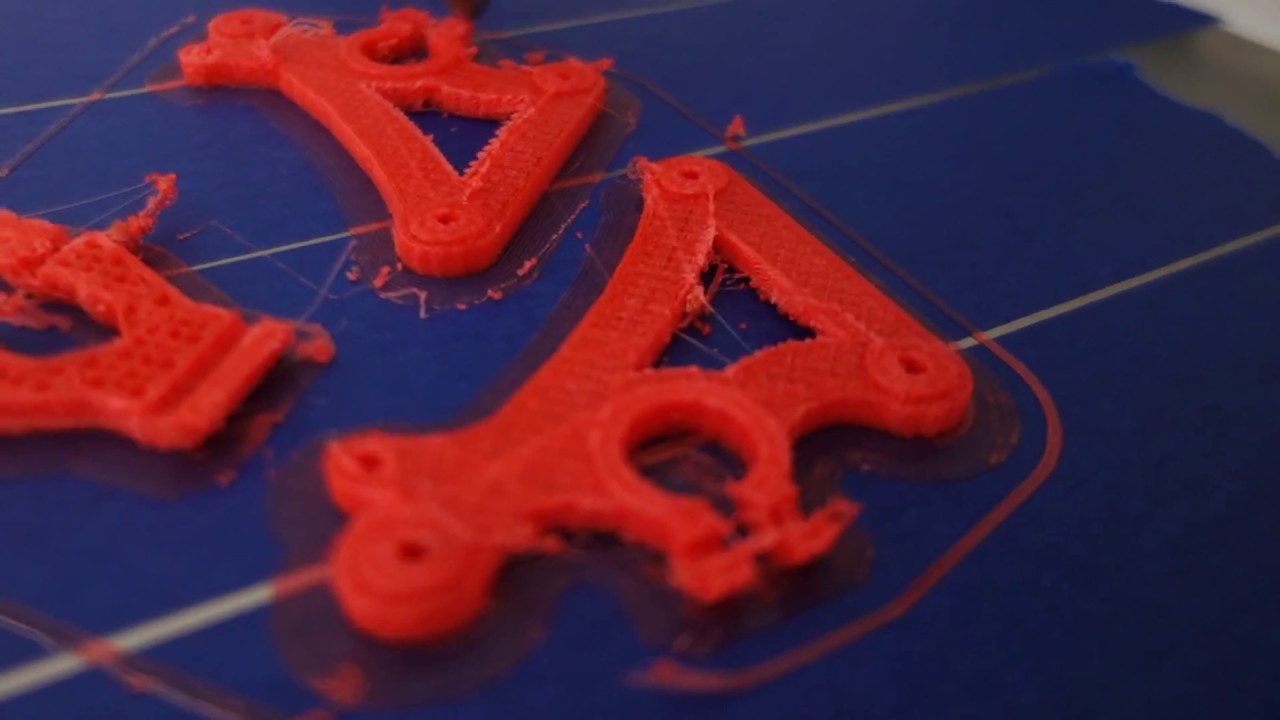

Практика показала, что хот-энд работает очень точно в плане температурного режима, пригорания и застревания пластика не было. Проблема возникла позже, когда я сделал принтер с высокоскоростной кинематикой: хот — энд перестал успевать за событиями. Настало время проводить эксперименты и читать интернеты. Самым лучшим интернетом по теме был признан этот (http://www.dr-henschke.de/waerme_filament.html). Были закуплены материалы и собраны хот — энды с различной длиной канала:

Это было скучно и долго, но зато практические испытания убедили меня в преимуществе длинных каналов. Как говорится, в данном случае размер имеет значение. Кроме того, я научился спаивать серебросодержащим припоем разнородные материалы и окончательно познал дзен китайского токарного мини — станка.

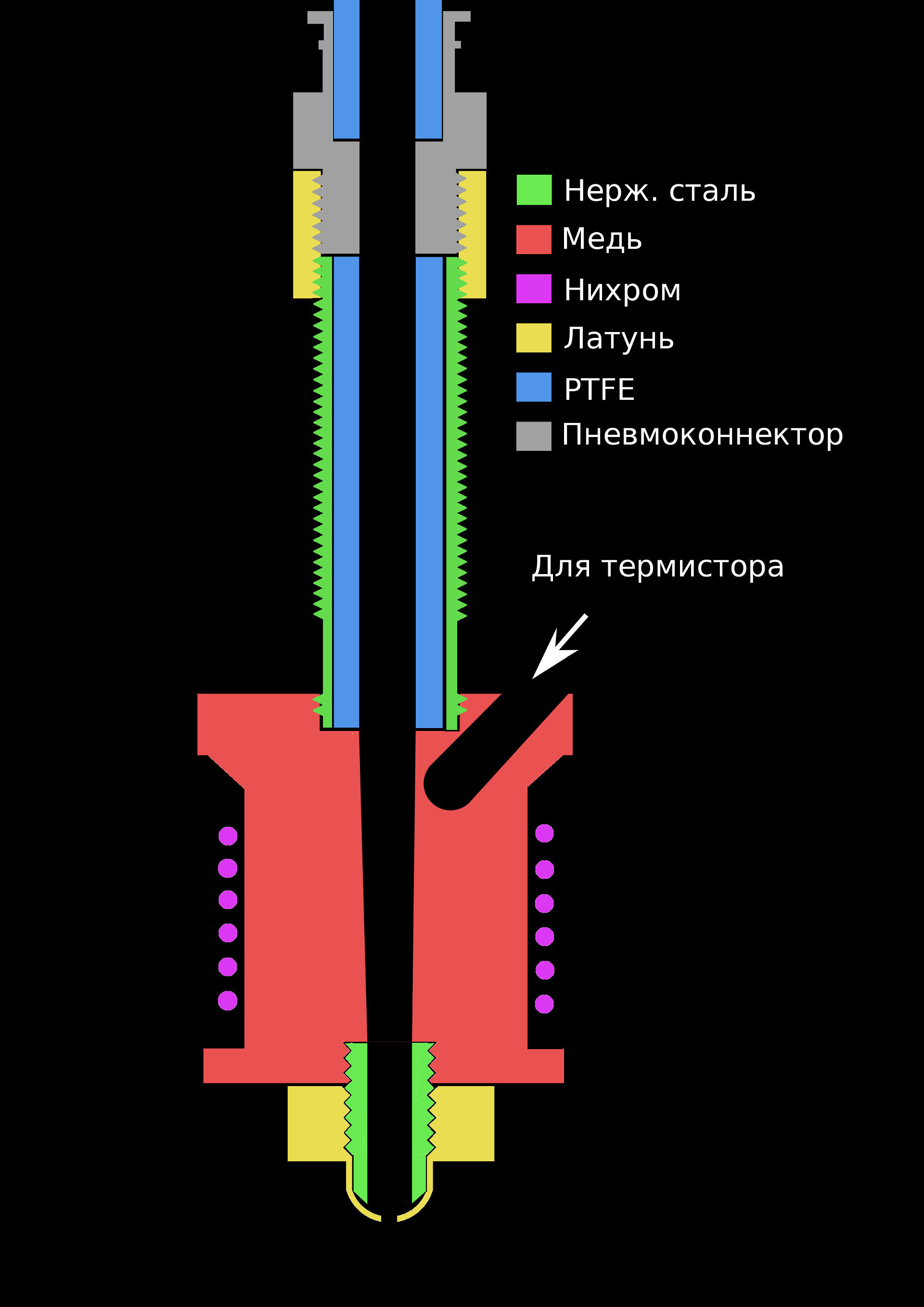

Результатом многочисленных экспериментов и многосекундных размышлений явилась следующая конструкция хот — энда:

Пройдёмся по картинке сверху вниз:

Тефлоновая трубка bowden — экструдера (внешний диаметр 4мм, внутренний 2мм) вставлена в пневмоконнектор с резьбой М6, вкрученный в верхнюю часть латунной резьбовой втулки. Нижняя часть накручена на термобарьер из нержавеющей стали и запаяна. Термобарьер — самая трудоёмкая деталь хот — энда:

Для его изготовления необходимо на установочном винте М6 (материал винта — нержавеющая сталь) срезать на одном конце 5-6 миллиметров резьбы, оставив два полных витка неповреждёнными. После этого аккуратно сверлим болт сверлом 4мм (нержавейка сверлится крайне плохо). Каков смысл этого действа? Дело в том, что диаметр керна (центральная часть без резьбы) болта М6 составляет по стандарту 4,773мм. Учитывая тот факт, что отверстие при сверлении сверлом 4мм будет в диаметре около 4,2-4,4мм (зависит от станка и опыта), получаем стенки термобарьера (в той части, где мы срезали резьбу) толщиной от 0,18 до 0,28мм. Вкупе с низкой теплопроводностью нержавеющей стали термоизоляция у таких тонких стенок так эффективна, что дополнительного охлаждения барьера не требуется. Оставшаяся резьба служит своеобразными рёбрами радиатора. Своим нижним концом с двумя витками резьбы термобарьер вкручен в медный блок нагревателя и запаян высокотемпературным припоем (тот, что с оловом, не подойдёт)). Можно сделать это и без резьбы, но мне так было проще. Внутри барьера находится тефлоновая трубка внешним диаметром 4 и внутренним диаметром 2мм.

Внимание: в принципе, тефлон не рассчитан на работу при температуре более 260°C, поэтому при желании печатать чем-то совсем уж высокотемпературным типа поликарбоната лучше проложить между нагревателем и тефлоном колечко из PEEK высотой 5-7мм.

Сам медный блок нагревателя по своей форме похож на обычную деревянную катушку для ниток. В его верхней части сделано слепое отверстие глубиной 2,5мм, с резьбой М6 для крепления термобарьера. Кроме того, в верхнем бортике просверлены два сквозных продольных отверстия для выводов нихромовой обмотки и одно слепое отверстие диаметром 2,5мм под углом, для установки термистора. Важно обеспечить нахождение термистора вблизи канала, очень способствует правильной картине мира в мозгах принтера. Термистор перед установкой обмазывается печной замазкой или силиконом, чтобы не болтался. Центральный канал в блоке делается сверлом 1,8мм и доводится конической развёрткой до диаметра 2мм со стороны термобарьера.

Нижняя по рисунку часть нагревательного элемента может иметь резьбу М4, тогда сопло будет самодельным из стального винта М4 и латунной колпачковой гайки (сверлить отверстия 0,3мм — то ещё удовольствие!), или М6, тогда можно устанавливать любое стандартное сопло.

Намотка нихрома в стекловолоконной изоляции — деяние элементарное, особого описания не стоит. Готовая намотка замазывается печной замазкой или высокотемпературным силиконом.

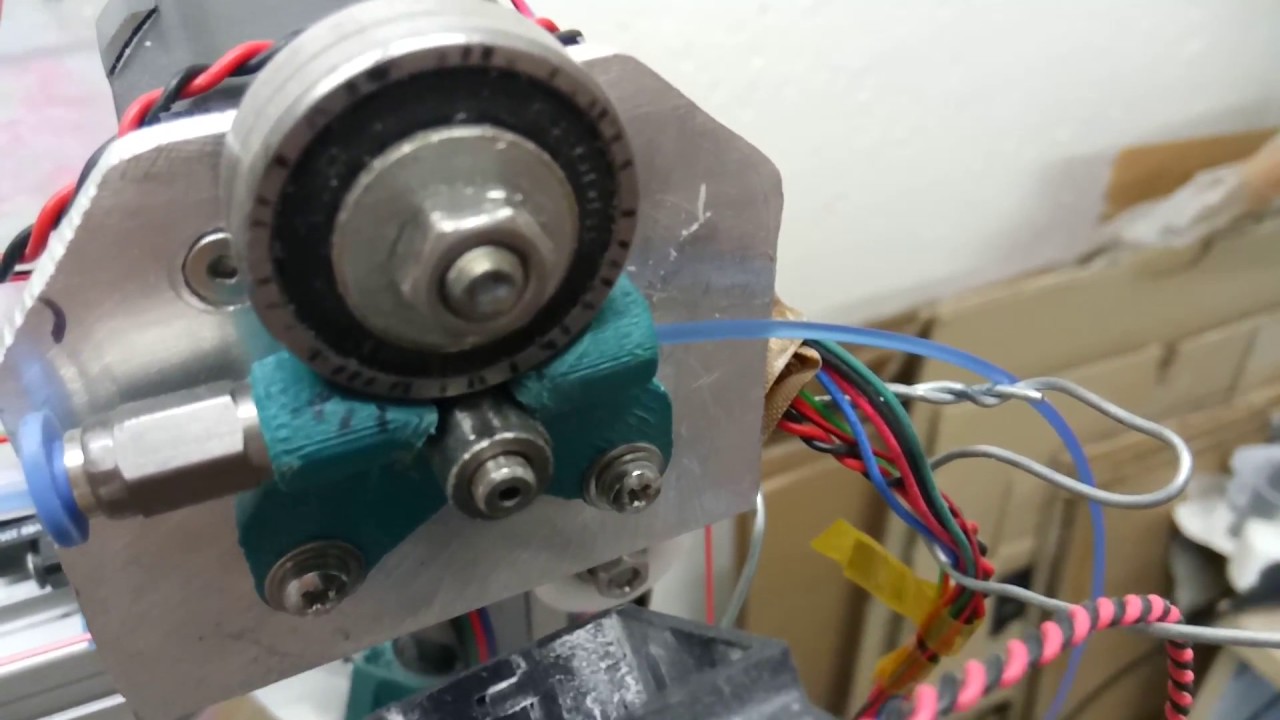

Вот один из ранних экземпляров:

Я остановился на чистой, немаркетинговой длине канала 25мм:

Теперь пруфы в плане функционала.

Это нормальная скорость для ABS:

Это у нас пошёл PETG. Грязненько, потому что надо было быстренько, настройки соответствующие 🙂

Нейлон. Говорят, им трудно печатать:

ABS. Если не торопиться, получается очень чисто:

Здесь опять PETG. По скорости работы мотора экструдера видно, с какой скоростью мой хот — энд плавит филамент:

На сладкое — сравнение фигурок из ABS (зелёная) и PETG (красная), обе фигурки печатаны с однослойной стенкой, спиральной вазой:

Публикуется под лицензией WTFPL.

Ну, и традиционное: Have fun!

Источник